Online Measurement of Molten Iron Temperature Field at Blast Furnace Taphole Based on Infrared and Visible Vision

-

摘要: 高炉铁口铁水温度场 (Molten iron temperature field, MITF) 是表征铁水质量、判断炉温状况的重要信息. 然而高炉出铁场动态粉尘的干扰使得铁水温度场的在线准确获取充满挑战. 为此, 首次提出基于红外与可见光视觉的高炉铁口铁水温度场检测方法, 利用可见光图像为红外视觉测温提供先验粉尘干扰情况. 首先, 设计红外与可见光视觉协同的测温系统, 同步获取高炉铁口铁水流的红外图像和可见光图像, 铁水流红外图像表征铁水原始温度场信息, 可见光图像为量化粉尘透射率提供数据基础. 其次, 构建基于色彩一致性的可见光图像中粉尘透射率估计模型和基于雾线先验的红外图像中粉尘透射率估计模型, 得到红外波段下粉尘透射率. 最后, 结合红外辐射测温原理, 构建基于粉尘透射率的红外测温近似补偿模型, 实现铁水温度场的针对性补偿, 获取误差较小的铁水温度. 工业实验表明, 相比于仅利用红外视觉测量铁水温度场, 所提方法能够显著降低粉尘造成的测温误差, 为高炉调控提供连续可靠的铁水温度数据.Abstract: The molten iron temperature field (MITF) at blast furnace taphole is an important information for characterizing the molten iron quality and judging the furnace temperature condition. However, the interference of dynamic dust in the blast furnace casting field during the tapping process makes it challenging to obtain the MITF accurately online. To this end, this paper presents for the first time a measurement method for MITF at blast furnace taphole based on infrared and visible vision, which uses visible image to provide prior dust interference for infrared visual temperature measurement. Firstly, the infrared and visible vision coordination temperature measurement system is designed to obtain the infrared image and visible image of the molten iron flow at blast furnace taphole simultaneously. The infrared image of the molten iron flow represents the original MITF information, and the visible image provides the data basis for quantifying dust transmittance. Secondly, an estimation model of dust transmittance in visible images based on color consistency and an estimation model of dust transmittance in infrared images based on haze-line prior are proposed to obtain dust transmittance in infrared band. Finally, combined with the principle of infrared radiation temperature measurement, an approximate infrared temperature compensation model based on dust transmittance is constructed to realize the targeted compensation of MITF and obtain the accurate molten iron temperature with minimal error. Industrial experiments show that compared with only using infrared vision to measure the MITF, the proposed method can significantly reduce the temperature measurement error caused by dust and provide continuous and reliable molten iron temperature data for blast furnace control.

-

一个切换系统是由一个切换信号和一组子系统所构成的特殊混杂系统[1-2].在切换系统的研究中, 切换信号具有双重角色.如果切换信号选择地合适, 那么切换系统可以继承子系统的性质[3-6]甚至产生子系统没有的性质[7-8].如果切换信号选择地不合适, 那么切换时刻可能出现大的控制信号抖振行为[9-10].这种控制信号抖振行为是切换系统特有的暂态行为.考虑到控制信号抖振的存在通常会引发系统性能降级甚至失稳问题, 因此, 抑制控制信号抖振行为变得尤为重要.目前, 切换系统的研究成果多数是关于稳态性质的, 而关于暂态性能, 特别是由切换引起的暂态性能的研究成果极少.因此, 本文将考虑如何设计切换信号以减轻由切换引发的不希望的控制信号抖振这种暂态行为.

无扰切换控制有效地抑制了切换系统在切换时刻可能出现的不希望的控制信号抖振[11].无扰切换性能是对切换时刻控制信号抖振抑制水平的刻画.典型的无扰切换控制策略是对已经事先设计好的控制器进行修正[12-16].对已有控制器修正方法的应用要求切换系统具有事先已知的切换时间或者切换顺序.对一般切换系统而言, 由于切换时间和切换顺序都是事先未知的, 所以, 上面提到的控制器修正策略[12-16]很难应用于解决一般切换系统的无扰切换控制问题.为了解决这一问题, 文献[17]提出了一种控制信号受限的方法, 其主要思想是对控制器增益的幅值施加限制.这种增益受限的思想相当于对控制信号在全状态空间内进行限制.就无扰切换控制目标而言, 文献[17]增加了过多的限制.为了减轻这种限制, 最近, 文献[18-20]对文献[17]的无扰切换控制方法进行了改进, 只要求控制信号幅值在子系统激活区间内受限即可.但是, 文献[18-20]中的无扰切换控制仍然具有额外的限制, 与无扰切换控制本旨不完全吻合.应该指出的是, 无扰切换控制的本旨是减小或者抑制切换时刻处的控制信号抖振.因此, 对切换时刻处的控制信号抖振进行抑制是本文的一个主要研究动机.

众所周知, 跟踪问题是控制领域的一个经典控制问题.关于切换系统跟踪控制问题的研究, 已经存在大量的研究成果[21-26].一个主要成果是利用多Lyapunov函数方法设计切换律和控制器实现切换系统的跟踪控制目标[27-29].有必要说明的是, 目前, 关于切换系统跟踪控制问题的研究都没有考虑如何减轻切换时刻可能出现的大的控制信号抖振问题.然而, 切换时刻处剧烈的控制信号抖振往往会降低系统的跟踪效果, 甚至引发系统故障.因此, 在实现跟踪控制目标的同时, 有必要对切换时刻处大的控制信号抖振进行抑制.但是, 同时实现跟踪和切换时刻处的控制信号抖振抑制是一个艰巨的任务.主要原因在于已有的跟踪控制方法不能直接用于实现无扰切换控制, 并且已有的无扰切换控制方法很难用来实现跟踪控制.所以, 解决跟踪无扰切换控制问题具有重要意义.这也正是本文研究的另一个主要动机.

航空发动机控制系统是高度复杂的非线性系统[30].随着航天业的飞速发展, 航空发动机的精度要求变得越来越高.航空发动机的高精度要求势必导致高精度要求的控制设计.切换控制在航空发动机控制系统中具有着重要的意义.该意义主要体现在航空发动机的控制任务特点与模型特点上.一方面, 从航空发动机的控制任务角度讲, 多目标控制是航空发动机的一个主要特点[30-32].由于航空发动机在实际工作过程中要受到多种安全边界的限制, 所以航空发动机的控制目标必须是多目标.由于单一的控制器设计很难满足航空发动机的多目标要求, 所以对航空发动机控制系统实施切换控制是非常有必要的.另一方面, 从航空发动机的模型描述角度讲, 航空发动机是高精度、高复杂度的非线性控制系统, 单一的线性模型几乎不可能描述其动态特性[33-34].因此, 有必要对航空发动机建立多个线性模型.切换线性模型因为具有额外的设计自由度与较容易的设计工具而经常被用来刻画发动机控制系统.通过利用切换线性系统的控制方法为每个子系统分别设计线性控制器, 然后利用切换信号将子系统的控制器联系在一起形成切换控制器进而控制航空发动机[35].

另外, 在航空发动机的控制设计中, 无扰切换是至关重要的, 因为大的控制信号抖振可能会降低发动机的安全性, 致使发动机出现喘振、超温和熄火等危险.基于切换线性模型, 许多学者对航空发动机的控制设计进行了研究并取得了一定的研究成果, 如火箭冲压发动机的推力调节[36]、超燃冲压发动机的进气道安全保护[37]与涡扇发动机的预测控制器设计[38]等.然而, 关于航空发动机的无扰切换控制问题的研究结果却非常少.文献[39]和[40]分别应用跟踪控制方法和重置技术对已经事先设计好的控制器进行修正, 进而解决了航空发动机控制设计中的无扰切换控制问题.但是, 文献[39]和[40]却要求子系统的工作顺序是事先已知的, 这意味着文献[39]和[40]中的无扰切换控制方法对于子系统工作顺序事先未知的航空发动机是不适用的.因此, 设计一般性的无扰切换控制方法解决航空发动机控制设计中的无扰切换控制问题是非常有必要的.

针对一类切换线性系统, 本文基于多Lyapunov函数方法提出了状态跟踪无扰切换控制问题的一个解决方案.与已有结果相比, 本文主要具有以下4方面的贡献:

1) 给出一个新的无扰切换性能定义.与文献[17-20]相比, 本文的无扰切换性能描述更加符合无扰切换的本旨.本文只对切换时刻处的控制信号抖振进行了限制, 然而, 在文献[17-20]中, 不仅对切换时刻处的控制信号抖振进行了限制, 而且在子系统激活区间甚至整个状态空间内, 也对控制信号进行了限制.从无扰切换的本旨来看, 只对切换时刻处的控制信号抖振进行限制即可.因此, 本文的无扰切换性能描述更加符合无扰切换的本旨.

2) 同时实现状态跟踪和无扰切换控制.由于状态跟踪性能与无扰切换性能通常是相互冲突的, 所以已有的仅用来实现状态跟踪性质的状态空间分割方法[27-29]不能直接用来保证无扰切换性能, 已有的仅用来实现无扰切换控制的控制器修正方法[12-16]很难用来保证状态跟踪性质.为了解决状态跟踪性能要求与无扰切换性能要求之间的冲突, 本文提出了能同时保证状态跟踪性能和无扰切换性能的状态空间划分方法.

3) 给出一个使切换线性系统状态跟踪无扰切换控制问题可解的充分条件.该条件不要求每个子系统的状态跟踪无扰切换控制问题可解.

4) 将所提出控制方法应用于涡扇航空发动机模型的转速调节上, 实现该模型的状态跟踪无扰切换控制设计.

本文主要包括4部分.第1节给出了切换系统状态跟踪无扰切换控制问题的描述.在第2节中, 通过多Lyapunov函数方法, 我们给出了切换系统状态跟踪无扰切换控制问题的一个解决方案.在第3节中, 通过将所提出的状态跟踪无扰切换控制方案应用于一个涡扇航空发动机模型上, 验证了所提出控制方案的有效性.最后, 在第4节中, 我们对文章内容进行了总结.

注1. 本文中$ {{\bf R}^n} $表示$ n $维欧氏空间, $ L_2[0, \infty) $表示区间$ [0, \infty) $上平方可积函数的全体, $ {\bf N} $与$ {S} $分别表示非负整数集与正整数集.符号$ * $表示对称矩阵的对称部分.设$ \pmb\zeta \in {\bf R}^n $, 则$ ||\pmb\zeta||_2 $表示$ \pmb\zeta $的欧氏范数.

1. 问题描述

考虑切换系统

$$ \begin{equation} \dot{{\pmb x}}(t) = A_{\sigma(t)} {\pmb x}(t)+B_{\sigma(t)} {\pmb u}(t)+F_{\sigma(t)}{\pmb d}(t) \end{equation} $$ (1) 其中, $ {\pmb x}(t)\in {\bf R}^n $表示系统的状态, $ \pmb u(t)\in {\bf R}^q $表示系统的控制输入, $ \pmb d(t)\in L_2[0, \infty) $表示系统的外部干扰输入, $ \sigma(t):[0, \infty)\rightarrow S = \{1, 2, \cdots, s\} $表示系统的切换信号, $ s $为子系统个数.切换信号$ \sigma(t) $可以用由序列$ \{ {\pmb x_0};({i_0}, {t_0}), ({i_1}, {t_1}), \cdots , ({i_n}, {t_n}), \cdots |{i_n} \in S, n \in {\bf N}\} $进行描述, 式中, $ x_0 $为系统的初始状态, $ t_0 $为系统的初始时间, $ t_n $为第$ n $个切换时刻, $ \sigma(t) = i_n $表示第$ i_n $个子系统工作.文中假设切换信号$ \sigma(t) $在有限时间内只发生有限次切换, 且矩阵$ B_i $为列满秩矩阵.

考虑参考模型

$$ \begin{equation} \dot{\pmb x}_r(t) = G\pmb x_r(t)+H\pmb r(t) \end{equation} $$ (2) 其中, $ \pmb x_r(t)\in {\bf R}^n $表示参考模型的状态, $ \pmb r(t)\in {\bf R}^p $表示参考模型的输入.

定义状态跟踪误差$ \pmb e(t) = \pmb x(t)-\pmb x_r(t) $, 对于第$ i $个子系统, 考虑如下形式的控制器

$$ \begin{equation} \pmb u(t) = M_{1i}\pmb e(t)+M_{2i}\pmb x_r(t)+M_{3i}\pmb r(t) \end{equation} $$ (3) 其中, $ M_{1i}, M_{2i} $与$ M_{3i} $为待设计的控制器增益矩阵.

联立式(1)~(3)可得

$$ \begin{align} \dot{\pmb e}(t) = &\dot{\pmb x}(t)-\dot{\pmb x}_r(t) = \nonumber\\ &X_{1\sigma(t)}\pmb e(t)+X_{2\sigma(t)}\pmb x_r(t)+\nonumber\\ &X_{3\sigma(t)}\pmb r(t)+F_{\sigma(t)}\pmb d(t) \end{align} $$ (4) 其中, $ X_{1i} = A_{i}+B_{i}M_{1i}, X_{2i} = B_{i}M_{2i}+A_{i}-G, X_{3i} = B_{i}M_{3i}-H, i\in S $.

首先, 给出无扰切换性能的定义.

定义1. 对于给定的非负常值$ \alpha_1, \alpha_2 $和$ \alpha_3 $, 如果

$$ \begin{align} &||\pmb u(t_n^+)-\pmb u(t_n^-)||_2^2\leq\nonumber\\ &\qquad \alpha_1||\pmb e(t_n)||_2^2+\alpha_2||\pmb x_r(t_n)||_2^2+\alpha_3||\pmb r(t_n)||_2^2 \end{align} $$ (5) 在任意的切换时刻$ t_n $处均成立, 则称切换系统(1)在控制器(3)下关于$ (\alpha_1, \alpha_2, \alpha_3, \sigma(t)) $具有无扰切换性能.此外, 称$ \alpha_1, \alpha_2, \alpha_3 $为无扰切换性能水平.

注2. 式(5)左侧的项表示控制信号$ \pmb u(t) $在切换时刻$ t_n $处的抖振幅值.值得注意的是在式(5)左侧出现了$ t_n^+ $与$ t_n^- $, 但是在式(5)右侧却没有出现$ t_n^+ $与$ t_n^- $.这是因为控制信号$ \pmb u(t) $在切换时刻$ t_n $处通常是不连续的, 而变量$ \pmb e(t), \pmb x_r(t) $与$ \pmb r(t) $在切换时刻$ t_n $处是连续的.式(5)刻画了切换时刻处控制信号抖振的抑制水平.定义1的主要理论参考依据为文献[17-20].在文献[17-20]的无扰切换性能描述中, 控制信号受限的时间为子系统激活时间区间或者整个状态空间.而无扰切换的本旨是抑制切换时刻处的控制信号抖振.因此, 在文献[17-20]的无扰切换性能描述中存在多余的控制信号受限时间.也就是说, 除了切换时刻外, 控制信号在其他时间受限均是不必要的.定义1则改进了这一不足, 只对切换时刻处的控制信号抖振进行限制.所以定义1比文献[17-20]中的无扰切换性能定义更符合无扰切换控制的本旨.

接下来, 给出系统(1)状态跟踪无扰切换控制问题的定义.

定义2. 考虑具有参考模型(2)和控制器(3)的切换系统(1).若存在一个切换规则$ \sigma(t) $和一组具有式(3)形式的控制器使切换系统(1)满足定义1的无扰切换性能和下面的状态跟踪性能:

1) 当$ \pmb d(t)\equiv0 $时, 有$ \mathop {\lim }\nolimits_{t\to\infty}\pmb e(t) = 0 $;

2) 当$ \pmb d(t)\neq0 $时, 在零初始条件下, 对于任意的$ \pmb d(t)\in\; L_2[0, \infty) $, 有

$$ \begin{equation} \int_0^\infty {{\pmb e^\text{T}}(\tau )} \pmb e(\tau ){\rm d}\tau \le \lambda^2 \int_0^\infty {{\pmb d^\text{T}}(\tau )} \pmb d(\tau ){\rm d}\tau \end{equation} $$ (6) 其中, $ {\lambda} $为一个给定的非负常值称为$ L_2 $-增益水平, 则称切换系统(1)的状态跟踪无扰切换控制问题可解.

本文的控制目标为:通过设计切换律$ \sigma(t) $和控制器(3)为切换系统(1)的状态跟踪无扰切换控制问题提供一个解决方案.

在建立本文主要结果之前, 给出一个需要用到的引理.

引理1[41]. 对于任意的正定矩阵$ V $和矩阵$ U $, 有

$$ \begin{equation*} UV^{-1}U\geq U+U^\text{T}-V \end{equation*} $$ 2. 主要结果

为实现切换系统(1)的状态跟踪无扰切换控制目标, 通过多Lyapunov函数方法建立如下定理1.

定理1. 考虑切换系统(1).对于给定的非负常值$ \alpha_1 $, $ \alpha_2 $, $ \alpha_3 $, $ \lambda $, 如果存在正定矩阵$ R_i $, 矩阵$ M_{2i}, M_{3i}, N_{1i}, Z_{ip} $, 非正常值$ \rho_{ij}, \beta_{ij} $, $ i\in S $满足:

$$ \begin{equation} X_{2i} = 0 \end{equation} $$ (7) $$ \begin{equation} X_{3i} = 0 \end{equation} $$ (8) $$ \begin{equation} \left[ {\begin{array}{*{20}{c}} {{\Lambda _{11i}}} & {{F_i}} & {R_i} & {{J_i}{R_i}} \\ * & { - \lambda^2 I} & 0 & 0 \\ * & * & { - I} & 0 \\ * & * & * & { - {Q_i}} \\ \end{array}} \right] < 0 \end{equation} $$ (9) $$ \begin{equation} \left[ {\begin{array}{*{20}{c}} { - {\alpha _2}I} & {{{(\Delta M_{ip}^2)}^\text{T}}} \\ * & { - { {1 \over 3}}I} \\ \end{array}} \right] < 0 \end{equation} $$ (10) $$ \begin{equation} \left[ {\begin{array}{*{20}{c}} { - {\alpha _3}I} & {{{(\Delta M_{ip}^3)}^\text{T}}} \\ * & { - { {1 \over 3}}I} \\ \end{array}} \right] < 0 \end{equation} $$ (11) $$ \begin{equation} \left[ {\begin{array}{*{20}{c}} {{\Phi _{11i}}} & {N_{1i}^\text{T} - {{Z_{ip}}^\text{T}}} & {{L_i}{R_i}} \\ * & { - { {1 \over 3}}I} & 0 \\ * & * & { - {O_i}} \\ \end{array}} \right] \le 0, i \neq p, p\in S \end{equation} $$ (12) 其中

$$ \begin{equation*} \begin{aligned} &{\Lambda _{11i}} = {\bar \Lambda _{11i}}+ \bar \Lambda _{11i}^\text{T}+ \sum\limits_{j = 1}^s {{\rho _{ij}}} {R_i}\\ &{\bar \Lambda _{11i}} = {R_i}A_i^\text{T} + N_{1i}^T{B_i}^\text{T}\\ & \Delta M_{ip}^2 = {M_{2i}} - {M_{2p}}, i \neq p, p \in S\\ & \Delta M_{ip}^3 = {M_{3i}} - {M_{3p}}, i \neq p , p \in S\\ &{\Phi _{11i}} = - 3{R_i} +R_p+ \sum\limits_{j = 1}^s {{\beta _{ij}}} {R_i}+ \alpha _1^{ - 1}I\\ &{J_i} = [\sqrt { - {\rho _{i1}}}, \sqrt { - {\rho _{i2}}}, \cdots, \sqrt { - {\rho _{ii - 1}}}, \\ &\; \; \; \; \sqrt { - {\rho _{ii + 1}}}, \cdots , \sqrt { - {\rho _{is}}} ], \\ &{L_i} = [\sqrt { - {\beta _{i1}}}, \sqrt { - {\beta _{i2}}}, \cdots, \sqrt { - {\beta _{ii - 1}}}, \\ &\; \; \; \; \sqrt { - {\beta _{ii + 1}}}, \cdots, \sqrt { - {\beta _{is}}} ] \\ &{Q_i} = {\rm{diag}}\{ {R_1}, {R_2}, \cdots , {R_{i - 1}}, {R_{i + 1}}, \cdots, {R_s}\} \end{aligned} \end{equation*} $$ 那么, 在控制器(3)与切换律

$$ \begin{equation} \sigma (t) = \arg \mathop {\min }\limits_{i \in S} \{{\pmb e^\text{T}}{R_i^{-1}}\pmb e\} \end{equation} $$ (13) 下, 切换系统(1)的状态跟踪无扰切换控制问题可解.

证明. 本证明分为状态跟踪性质的证明和无扰切换性能的证明两部分.首先, 证明状态跟踪性质.根据式(7)和(8)将系统(4)描述为

$$ \begin{align} \dot{\pmb e}(t) = &X_{1\sigma(t)}\pmb e(t)+X_{2\sigma(t)}\pmb x_r(t)+\nonumber\\ &X_{3\sigma(t)}\pmb r(t)+F_{\sigma(t)}\pmb d(t) = \nonumber\\ &X_{1\sigma(t)}\pmb e(t)+F_{\sigma(t)}\pmb d(t) \end{align} $$ (14) 为系统(14)的第$ i $个子系统选择Lyapunov函数$ W_i = \pmb e^\text{T}R_i^{-1}\pmb e $.沿着系统(14)的状态轨线, 对Lyapunov函数求导数可得:

$$ \begin{align} \label{p1.1} \dot{W}_i(\pmb e(t)) = &2\dot{\pmb e}^\text{T}(t)R_i^{-1}\pmb e(t) = \\ &\pmb e^\text{T}(t)({X_{1i}^\text{T}R_i^{-1} + R_i^{-1}{X_{1i}}})\pmb e(t)+\\ &2\pmb e^\text{T}(t)R_i^{-1}F_i\pmb d(t) \end{align} $$ (15) 于是, 有

$$ \begin{align} \dot{W}_i(\pmb e(t))+\pmb e^\text{T}(t)\pmb e(t)-\lambda^2 \pmb d^\text{T}(t)\pmb d(t) = \pmb\eta^\text{T}(t)\Omega_i\pmb \eta(t) \end{align} $$ (16) 其中, $ \pmb\eta^\text{T}(t) = [\pmb e^\text{T}(t)\; \pmb d^\text{T}(t)] $,

$$ \begin{equation*} \begin{aligned} {\Omega _i} = & \left[ {\begin{array}{*{20}{c}} {{\Omega _{11i}}} & {R_i^{-1}{F_i}} \\ * & { - \lambda^2 I} \\ \end{array}} \right] \\ {\Omega _{11i}} = & X_{1i}^\text{T}R_i^{-1} + R_i^{-1}{X_{1i}} +I \end{aligned} \end{equation*} $$ 由切换规则(13)可知, 当第$ i $个子系统工作时, 有

$$ \begin{equation} \pmb e^\text{T}(t)R_i^{-1}\pmb e(t) \leq \pmb e^\text{T}(t)R_j^{-1}\pmb e(t), \quad j = 1, 2, \cdots, s \end{equation} $$ (17) 联立式(16)与(17)可得, 当第$ i $个子系统工作时, 有

$$ \begin{align} \label{p1.4} &\dot{W}_i(\pmb e(t))+\pmb e^\text{T}(t)\pmb e(t)-\lambda^2 \pmb d^\text{T}(t)\pmb d(t) = \\ &\; \; \; \; \; \pmb\eta^\text{T}(t)\Omega_i\pmb\eta(t)\leq\\ & \pmb\eta^\text{T}(t)\Omega_i\pmb\eta(t)+\pmb e^\text{T}(t)\sum\limits_{j = 1}^s {{\rho _{ij}}} (R_i^{-1} - R_j^{-1})\pmb e(t) = \\ &\; \; \; \; \; \; \pmb\eta^\text{T}(t)\Psi_i\pmb\eta(t) \end{align} $$ (18) 其中

$$ \begin{equation*} \begin{aligned} {\Psi _i} = & \left[ {\begin{array}{*{20}{c}} {{\Psi _{1i}}} & {{R_i^{-1}}{F_i}} \\ * & { - \lambda^2 I} \\ \end{array}} \right]\\ {\Psi _{1i}} = & {\Omega _{11i}} + \sum\limits_{j = 1}^s {{\rho _{ij}}} (R_i^{-1} - R_j^{-1}) \\ \end{aligned} \end{equation*} $$ 于是, 如果$ {\Psi _i}<0 $, 那么在第$ i $个子系统的工作时间区间内, 有

$$ \begin{equation} \dot{W}_i(\pmb e(t))+\pmb e^\text{T}(t)\pmb e(t)-\lambda^2 \pmb d^\text{T}(t)\pmb d(t)\leq 0 \end{equation} $$ (19) 成立.令$ N_{1i} = M_{1i}R_i $并对式(9)应用Schur引理得:

$$ \begin{equation} {\Xi _i} = \left[ {\begin{array}{*{20}{c}} {{\Xi _{1i}}} & {{F_i}} \\ * & { - \lambda^2 I}\\ \end{array}} \right] < 0 \end{equation} $$ (20) 其中

$$ \begin{equation*} \begin{aligned} {\Xi _{1i}} = & {X_{1i}}{R_i} + {R_i}X_{1i}^\text{T} + {R_i}{R_i}+ \\ &\; \; \; \; \; \; \sum\limits_{j = 1}^s {{\rho _{ij}}} ({R_i} - {R_i}R_j^{ - 1}{R_i}) \end{aligned} \end{equation*} $$ 对式(20)两边同时分别乘以$ \text{diag}\{R_i^{-1}, I\} $得$ \Psi_i<0 $, 从而得式(19).对于$ d(t)\neq0 $, 当第$ i $个子系统工作时, 从$ \tau = t_n $到$ t_{n+1} $对式(17)两边的函数同时进行积分得:

$$ \begin{align} \label{p1.8} &\int_{{t_n}}^{{t_{n + 1}}} {[{\pmb e^\text{T}}(\tau)\pmb e(\tau) - {\lambda^2}} {\pmb d^\text{T}}(\tau)\pmb d(\tau)]{\rm d}\tau\le \\ &\qquad\qquad W_i(\pmb e({t_n})) - W_i(\pmb e({t_{n + 1}})) \end{align} $$ (21) 利用切换规则(13)可得:

$$ \begin{equation} W_{i_n}(\pmb e(t_{n+1})) = W_{i_{n+1}}(\pmb e(t_{n+1})) \end{equation} $$ (22) 联立式(21)和式(22)有

$$ \begin{equation*} \begin{aligned} &\int_0^t {[{\pmb e^\text{T}}(\tau )\pmb e(\tau ) - \lambda^2 {\pmb d^\text{T}}(\tau )\pmb d(\tau )]{\rm d}\tau }\le\nonumber\\ &\qquad\qquad {W_{\sigma (0)}}(\pmb e(0)) - {W_{\sigma (t)}}(\pmb e(t)) \end{aligned} \end{equation*} $$ 因为$ {W_{i}}(\pmb e(t))\geq0 $, 所以, 在零初始条件下, 当$ t\rightarrow\infty $时, $ L_2 $-增益性质(6)成立.当$ \pmb d(t)\equiv0 $时, 易知

$$ \begin{align*} \dot{W}_i(\pmb e(t)) = &2\dot{\pmb e}^\text{T}(t)R_i^{-1}\pmb e(t) = \nonumber\\ &\pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i})\pmb e(t) \end{align*} $$ 根据式(17), 当第$ i $个子系统激活时, 有

$$ \begin{align} \dot{W}_i(\pmb e(t)) = &\pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i})\pmb e(t)\leq\\ & \pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i})\pmb e(t)+\\ &\pmb e^\text{T}(t)\sum\limits_{j = 1}^s {{\rho _{ij}}} (R_i^{-1} - R_j^{-1})\pmb e(t) = \\ &\pmb e^\text{T}(t)\Upsilon_i\pmb e(t), \end{align} $$ (23) 其中, $ \Upsilon_i = X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i}+\sum\limits_{j = 1}^s {{\rho _{ij}}} (R_i^{-1} - R_j^{-1}) $.由于$ \Psi_i<0 $, 在第$ i $个子系统的工作时间区间内, 有$ \dot{W}_i(\pmb e(t))<0, \forall \pmb e(t) \neq 0 $.与式(19)联立, 可得$ \mathop {\lim }\nolimits_{t \to \infty } \pmb e(t) = 0 $

接下来, 证明切换切换系统(1)满足无扰切换性能(5).假设在切换时刻$ t_n $处, 第$ p $个子系统代替第$ i $个子系统开始工作, 对于任意的$ i, p \in S, i \neq p $, 在切换时刻$ t_n $处, 设$ \mathcal{U}_{ip}(t_n) = ||\Delta M_{ip}^1\pmb e(t_n) + \Delta M_{ip}^2{\pmb x_r}(t_n) + \Delta M_{ip}^3\pmb r(t_n)||_2^2- {\alpha _1}||\pmb e(t_n)||_2^2 - {\alpha _2}||{\pmb x_r}(t_n)||_2^2 - {\alpha _3}||\pmb r(t_n)||_2^2 $, 其中, $ \Delta M_{ip}^1 = {M_{1i}} - {M_{1p}} $.于是, 有

$$ \begin{align} \mathcal{U}_{ip}(t_n) = & ||\Delta M_{ip}^1\pmb e(t_n) + \Delta M_{ip}^2{\pmb x_r}(t_n)+ \\ &\Delta M_{ip}^3\pmb r(t_n)||_2^2- {\alpha _1}||\pmb e(t_n)||_2^2\\ & - {\alpha _2}||{\pmb x_r}(t_n)||_2^2 - {\alpha _3}||\pmb r(t_n)||_2^2\le \\ & {\pmb e^\text{T}}(t_n)[3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I]\pmb e(t_n)+\\ & \pmb x_r^\text{T}(t_n)[3{(\Delta M_{ip}^2)^\text{T}}\Delta M_{ip}^2 - {\alpha _2}I]{\pmb x_r}(t_n)+\\ & {\pmb r^\text{T}}(t_n)[3{(\Delta M_{ip}^3)^\text{T}} \Delta M_{ip}^3 - {\alpha _3}I]\pmb r(t_n) \end{align} $$ (24) 根据式(10)、(11)和式(24)得:

$$ \begin{align} \mathcal{U}_{ip}(t_n)\leq & {\pmb e^\text{T}}(t_n)[3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I]\pmb e(t_n)+\\ & \pmb x_r^\text{T}(t_n)[3{(\Delta M_{ip}^2)^\text{T}}\Delta M_{ip}^2 - {\alpha _2}I]{\pmb x_r}(t_n)+\\ & {\pmb r^\text{T}}(t_n)[3{(\Delta M_{ip}^3)^\text{T}}\Delta M_{ip}^3 - {\alpha _3}I]\pmb r(t_n)\leq \\ &{\pmb e^\text{T}}(t_n)[3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I]\pmb e(t_n) \end{align} $$ (25) 根据式(17)和(25)知, 当第$ i $个子系统工作时, 有

$$ \begin{align} \mathcal{U}_{ip}(t_n)&\leq {\pmb e^\text{T}}(t_n)[3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I]\pmb e(t_n)\leq\\ & \; \; \; \; \; {\pmb e^\text{T}}(t_n)[3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I]\pmb e(t_n)+\\ &\; \; \; \; \; \pmb e^\text{T}(t_n)\sum\limits_{j = 1}^s {{\beta _{ij}}} (R_i^{-1} - R_j^{-1})\pmb e(t_n) = \\ &\; \; \; \; \; \pmb e^\text{T}(t_n)\Pi_{ip}\pmb e(t_n) \end{align} $$ (26) 其中, $ \Pi_{ip} = 3{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1 - {\alpha _1}I+\sum\nolimits_{j = 1}^s {{\beta _{ij}}} (R_i^{-1} - R_j^{-1}). $令$ Z_{ip} = M_{1p}R_i $并对式(12)应用Schur补引理得

$$ \begin{align} &3{R_i}{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1{R_i} - 3{R_i}+R_p+ \\ &\qquad\alpha _1^{ - 1}I + \sum\limits_{j = 1}^s {{\beta _{ij}}} ({R_i} - {R_i}R_j^{ - 1}{R_i}) \le 0 \end{align} $$ (27) 通过引理1可知

$$ \begin{eqnarray} \alpha_1R_iR_i\geq2R_i-\alpha_1^{-1}I \end{eqnarray} $$ (28) $$ \begin{eqnarray} R_iR_p^{-1}R_i\geq 2R_i-R_p \end{eqnarray} $$ (29) 联立式(27)、(28)和式(29)得:

$$ \begin{align} &3{R_i}{(\Delta M_{ip}^1)^\text{T}}\Delta M_{ip}^1{R_i} - {\alpha _1}{R_i}{R_i}+R_i+ \\ &\qquad \sum\limits_{j = 1}^s {{\beta _{ij}}} ({R_i} - {R_i}R_j^{ - 1}{R_i}) - {R_i}R_p^{ - 1}{R_i} \le 0 \end{align} $$ (30) 对式(27)左右两边分别同时乘以$ R_i^{-1} $得:

$$ \begin{equation} \Pi_{ip}+R_i^{-1}-R_p^{-1}\leq0 \end{equation} $$ (31) 联立式(26)和式(31)得:

$$ \begin{align} \mathcal{U}_{ip}(t_n)\leq & \pmb e^\text{T}(t_n)\Pi_{ip}\pmb e(t_n)\leq\\ &\pmb e^\text{T}(t_n)(R_p^{-1}-R_i^{-1})\pmb e(t_n) \end{align} $$ (32) 根据式(22)和式(32)可知

$$ \begin{equation} \mathcal{U}_{ip}(t_n)\leq \pmb e^\text{T}(t_n)(R_p^{-1}-R_i^{-1})\pmb e(t_{n}) = 0 \end{equation} $$ (33) 因此, 切换系统(1)满足无扰切换性能(5). \hfill$ \square $

注3. 定理1给出了一个充分条件用来实现切换系统(1)的状态跟踪性质和无扰切换性能.在式(7)和式(8)成立的前提下, 式(9)保证了状态跟踪性质, 式(10) $ \sim $ (12)保证了无扰切换性能(5).如果式(7) $ \sim $ (12)可解, 就可以求解出控制器(3)的增益矩阵$ M_{1i} $, $ M_{2i} $与$ M_{3i} $.进而, 在控制器(3)与切换律(13)的共同作用下, 就可以同时保证切换系统(1)的状态跟踪性质与无扰切换性能.

注4. 切换信号(13)可能产生滑模现象.下面说明即使产生滑模现象, 在$ d(t)\equiv0 $的情形下, 任意的滑动模态是稳定的.不失一般性, 假设只有两个子系统$ i, j $.由切换律(13)可知, 滑模产生的条件为

$$ \begin{equation} [\dot{W}_i(t)-\dot{W}_j(t)]\big|_{\sigma(t) = i}\geq0 \end{equation} $$ (34) 与

$$ \begin{equation} [\dot{W}_{j}(t)-\dot{W}_i(t)]\big|_{\sigma(t) = j} \geq 0 \end{equation} $$ (35) 其中, $ \dot{W}_i(t)\big|_{\sigma(t) = j} $表示$ W_i(t) $沿着子系统$ j $的时间导数.式(34)和式(35)可以分别等价描述为

$$ \begin{equation} {\pmb e}^\text{T}(t)[X_{1i}^\text{T}(R_i^{-1}-R_j^{-1})+(R_i^{-1}-R_j^{-1})X_{1i}]\pmb e(t)\geq0 \end{equation} $$ (36) 与

$$ \begin{equation} \pmb e^\text{T}(t)[X_{1j}^\text{T}(R_j^{-1}-R_{i}^{-1})+(R_{j}^{-1}-R_i^{-1})X_{1j}]\pmb e(t) \geq 0 \end{equation} $$ (37) 下面说明任一子系统的Lyapunov函数沿着Filippov解都是下降的.对于任意的$ i \in S $, $ \mu \in (0, 1) $, 有

$$ \begin{align} \dot{W}_i(\pmb e(t)) = &\pmb e^\text{T}(t)\{[\mu X_{1i}+(1-\mu)X_{1j}]^\text{T}R_i^{-1}+\\ &R_{i}^{-1}[\mu X_{1i}+(1-\mu)X_{1j}]\}\pmb e(t) = \\ &\mu \pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i})\pmb e(t)+\\ &(1-\mu)\pmb e^\text{T}(t)(X_{1j}^\text{T}R_i^{-1}+R_i^{-1}X_{1j})\pmb e(t) \end{align} $$ (38) 由式(37)可知

$$ \begin{align} &\pmb e^\text{T}(t)(X_{1j}^\text{T}R_i^{-1}+R_i^{-1}X_{1j})\pmb e(t)\leq\\ &\qquad \pmb e^\text{T}(t)(X_{1j}^\text{T}R_j^{-1}+R_j^{-1}X_{1j})\pmb e(t) \end{align} $$ (39) 于是, 由式(9), (38)和式(39)可知, 对于$ \forall \pmb e(t)\neq 0 $, 有

$$ \begin{equation*} \begin{aligned} \dot{W}_i(\pmb e(t)) = &\mu \pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i})\pmb e(t)+\nonumber\\ &(1-\mu)\pmb e^\text{T}(t)(X_{1j}^\text{T}R_i^{-1}+R_i^{-1}X_{1j})\pmb e(t)\leq\nonumber\\ &\mu \pmb e^\text{T}(t)(X_{1i}^\text{T}R_i^{-1}+R_i^{-1}X_{1i}) \pmb e(t)+\nonumber\\ &(1-\mu) \pmb e^\text{T}(t)(X_{1j}^\text{T}R_j^{-1}+\nonumber\\ &R_j^{-1}X_{1j})\pmb e(t)<0 \end{aligned} \end{equation*} $$ 所以, 当$ \pmb d(t)\equiv0 $时, 任意的滑动模态都是渐近稳定的.

3. 应用

本节采用文献[30]中航空发动机切换线性模型来验证所提出状态跟踪无扰切换控制方法的有效性.

所采用的模型为90k级涡扇航空发动机模型.如文献[42]所述, 利用循环平台数据模型的构建方法与基于系统辨识的方法, 可以得到由以下微分方程进行描述的航空发动机模型:

$$ \begin{align} \left[ {\begin{array}{*{20}{c}} {\Delta {{\dot N}_f}(t)} \\ {\Delta {{\dot N}_c}(t)} \\ \end{array}} \right] = & {A_{\sigma (t)}} \left[ {\begin{array}{*{20}{c}} {\Delta { N_f}(t)} \\ {\Delta { N_c}(t)} \\ \end{array}} \right] +\\ & {B_{\sigma (t)}}\Delta {Q_f}(t)+ {F_{\sigma (t)}} d(t) \end{align} $$ (40) 其中, $ {\Delta { N_f}(t)} $和$ {\Delta {N_c}(t)} $分别为航空发动机的风扇转速变化量与核心机转速变化量, $ \Delta{ Q}_f(t) $为燃油流量变化量, $ d(t) $是航空发动机退化参数, $ \sigma(t):[0, \infty)\rightarrow \{1, 2\} $为切换信号, 当$ \sigma(t) = i\in\{1, 2\} $时, 称第$ i $个子模态工作.

参考模型由以下微分方程描述:

$$ \begin{align} \left[ {\begin{array}{*{20}{c}} {\Delta {{\dot N}_{fr}}(t)} \\ {\Delta {{\dot N}_{cr}}(t)} \\ \end{array}} \right] = & G\left[ {\begin{array}{*{20}{c}} {\Delta { N_{fr}}(t)} \\ {\Delta { N_{cr}}(t)} \\ \end{array}} \right] +Hr(t) \end{align} $$ (41) 其中, $ {\Delta { N_{fr}}(t)} $与$ {\Delta { N_{cr}}(t)} $分别为航空发动机的参考风扇转速变化量与核心机转速变化量, $ r(t) $为参考输入信号.

设$ e_f(t) = \Delta{ N}_f(t)-\Delta{ N}_{fr}(t) $和$ e_c(t) = \Delta{ N}_c(t)-\Delta{N}_{cr}(t) $分别为风扇转速跟踪误差与核心机转速跟踪误差.

对于航空发动机模型(37)中的第$ i $个子模型, 考虑其燃油流量变化量

$$ \begin{align} \Delta{ Q}_f(t) = &M_{1i}\left[ {\begin{array}{*{20}{c}} {{ e_f}(t)} \\ {{ e_c}(t)} \\ \end{array}} \right]+M_{2i}\left[ {\begin{array}{*{20}{c}} {\Delta { N_{fr}}(t)} \\ {\Delta { N_{cr}}(t)} \\ \end{array}} \right]+\\ &M_{3i} r(t) \end{align} $$ (42) 其中, $ M_{1i}, M_{2i} $和$ M_{3i} $为待设计的增益矩阵.

如文献[42]所述, 为了实时得到更精确的数学模型, 对于航空发动机模型(37), 设计切换信号

$$ \begin{equation} \sigma (t) = \arg \mathop {\min }\limits_{i \in S}\left \{\left[ {\begin{array}{*{20}{c}} e_f(t) \\ e_c(t) \\ \end{array}} \right]{R_i^{-1}}\left[ {\begin{array}{*{20}{c}} e_f(t) \\ e_c(t) \\ \end{array}} \right]\right\}, \end{equation} $$ (43) 式中, $ R_i $为待求的正定矩阵.

模型(40)和(41)中的数据如下:

$$ \begin{align*} A_1 = &\left[ {\begin{array}{*{20}{c}} -3.8557 &1.4467\\ 0.4690 &-4.7081\\ \end{array}} \right], B_1 = \left[ {\begin{array}{*{20}{c}} 230.6739\\ 653.5547\\ \end{array}} \right]\\ A_2 = &\left[ {\begin{array}{*{20}{c}} -3.7401 &1.4001\\ 0.4752 &-4.5586\\ \end{array}} \right], B_2 = \left[ {\begin{array}{*{20}{c}} 231.5508\\ 657.3084\\ \end{array}} \right]\\ F_1 = &\left[ {\begin{array}{*{20}{c}} 1\\ 0.5\\ \end{array}} \right], F_2 = \left[ {\begin{array}{*{20}{c}} 0.8\\ 0.1\\ \end{array}} \right], H = \left[ {\begin{array}{*{20}{c}} 225.5204\\ 627.2142\\ \end{array}} \right]\\ G = &\left[ {\begin{array}{*{20}{c}} -4.0334 & 1.4777\\ 0.5872 & -4.6338\\ \end{array}} \right] \end{align*} $$ $$ \begin{align*} d(t) = &{\rm e}^{-0.3t}\\ r(t) = & \begin{cases} -0.5t, &0 \le t \le 5\\ 0.2t, &5 < t \le 10\\ 0, &\text{其他} \end{cases}\\ \Delta{ N}_f(0) = &\Delta{N}_{ fr}(0) = 0.5\\ \Delta{N}_c(0) = &\Delta{N}_{ cr}(0) = -2 \end{align*} $$ 针对航空发动机模型(40), 制定如下控制任务:通过设计燃油流量变化量(42)和切换信号(43)使航空发动机的风扇转速$ \Delta{N}_f(t) $跟踪上参考风扇转速$ \Delta{N}_{fr}(t) $, 核心机转速跟踪上参考核心机转速$ \Delta{N}_{cr}(t) $, 同时燃油流量变化量$ \Delta{Q}_f(t) $执行无扰切换控制.

由于定理1中保证状态跟踪性质的条件与保证无扰切换性能的条件是相互耦合的, 所以不能同时追求最好的状态跟踪性质与无扰切换性能.因此, 为了说明所提方法的有效性, 下面给出两组仿真对比:第一组为在保证无扰切换性能的前提下, 追求最好的状态跟踪性质, 第二组为在保证跟踪性质的前提下, 追求最好的无扰切换性能.

首先, 给出第一组仿真对比.考虑如下两种情形:

1) 同时考虑状态跟踪性能和无扰切换性能

给定$ \beta_{12} = \beta_{21} = -1 $, $ \alpha_1 = 1 $, 通过求解定理1中的式(7) $ \sim $ (12)得到控制器增益矩阵

$$ \begin{equation*} \begin{aligned} M_{11} = &[-0.0022 \; \; -0.0041]\\ M_{12} = &[ -0.0018 \; \; -0.0043]\\ M_{21} = &10^{-3}\times[0.0755 \; \; 0.1160], M_{31} = 0.9617\\ M_{22} = &10^{-4}\times[0.1175 \; \; -0.6478], M_{32} = 0.9564 \end{aligned} \end{equation*} $$ Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 0.2340 & 0.2188\\ 0.2188 & 0.6682\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 0.2630 & 0.0482\\ 0.0482 & 0.3373\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 最小$ L_2 $-增益水平$ \lambda = 0.3080 $, $ \rho_{12} = -0.0015 $, $ \rho_{21} = -0.1251 $.

2) 只考虑状态跟踪性质, 不考虑无扰切换性能

选择相同的$ \rho_{12}, \rho_{21} $, 通过求解定理1中的式(7) $ \sim $ (9)得相同的控制器增益矩阵$ M_{2i}, M_{3i} $和不同的控制器增益矩阵$ M_{11} = [-1.2397 \; \; -1.5590], M_{12} = [-1.5224 \; \; -1.9083] $, Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 0.1955 & -0.0688\\ -0.0688 & 0.0245\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 0.1565 & -0.0550\\ -0.0550 & 0.0196\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 此时, 最小$ L_2 $-增益水平为$ \lambda = 0.1620 $.

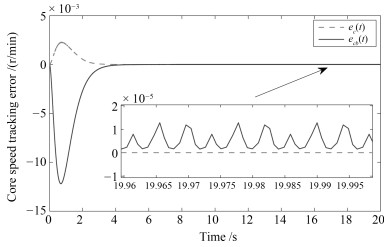

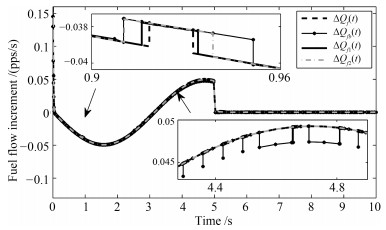

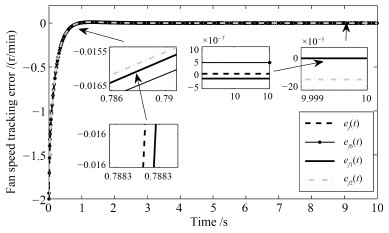

两种情形下得到的仿真效果如图 1~4所示.图中有角标$ b $的信号表示第二种情形下得到的信号, 无角标$ b $的信号为第一种情形下得到的信号.

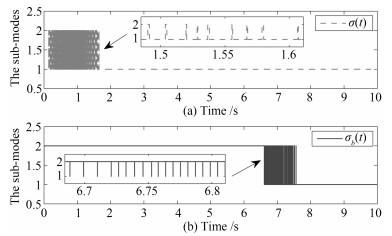

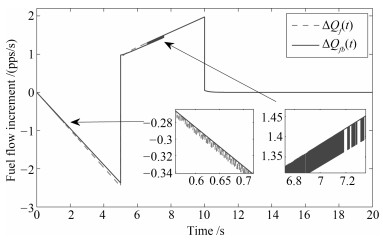

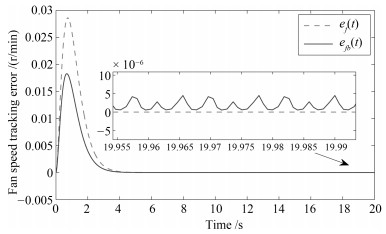

图 1表示不同情形下的切换信号.从图 1中可以看到当时间$ t $大于8 s以后便不再发生切换了.这是因为控制系统在实际运行中是允许有一定的误差的, 所以当系统状态轨迹满足误差精度要求后, 子系统的Lyapunov函数就不再进行比较, 相应地, 该控制系统也不会再发生切换. 图 2表示不同情形下的燃油流量变化情况. 图 2表明第一种情形下得到的燃油流量变化$ \Delta{Q}_f(t) $具有更小的抖振幅值. 图 3和图 4反映了转速跟踪情况, 其中, 图 3为风扇转速跟踪误差, 图 4为核心机转速跟踪误差.通过图 3和4不难发现, 第一种情形下得到的状态跟踪误差具有更快的收敛速度与更小的抖振幅值.

仿真结果表明在考虑无扰切换性能的情况下, 切换模型(40)的状态跟踪误差具有更好的效果.因此, 可以说明所提出的无扰切换控制策略能改善状态跟踪性能.

下面给出第二组仿真对比.为了充分说明无扰切换的效果, 我们考虑不同的参考信号$ r(t) $与不同的初始状态值.

取

$$ \begin{equation*} r(t) = \begin{cases} -0.5\sin(t), &0 \le t \leq 5\\ 0, &\text{其他} \end{cases} \end{equation*} $$ 初始状态值$ \Delta{N}_{f}(0) = -2.1, \Delta{N}_{c}(0) = -0.9, $ $ \Delta{N}_{fr}(0) = -0.1, \Delta{N}_{cr}(0) = 0.1. $

考虑如下4种情形: 1)同时考虑状态跟踪性能和无扰切换性能(5); 2)只考虑状态跟踪性能, 不考虑无扰切换性能; 3)同时考虑状态跟踪性能和文献[20]中的无扰切换性能; 4)同时考虑状态跟踪性能和文献[17]中的无扰切换性能.

由定理1可知, 控制器增益$ M_{2i} $和$ M_{3i} $仅由式(7)和(8)决定, 与切换无关.于是, 通过求解得到控制器增益矩阵

$$ \begin{equation*} \begin{aligned} M_{21} = &10^{-3}\times[0.0755 \; \; 0.1160] M_{31} = 0.9617, \\ M_{22} = &10^{-4}\times[0.1175 \; \; -0.6478], M_{32} = 0.9564 \end{aligned} \end{equation*} $$ 为了便于比较, 在以下4种对比情形中, 选取相同的参数$ \rho_{12} = \rho_{21} = -1 $, $ \lambda = 3 $与相同的控制器增益矩阵$ M_{2i} $, $ M_{3i} $.

接下来进行具体说明.

1) 同时考虑状态跟踪性能和无扰切换性能(5).

通过求解定理1中的式(9) $ \sim $ (12)得到控制器增益矩阵

$$ \begin{equation*} \begin{aligned} &M_{11} = [-0.0367 \; \; -0.0878]\\ &M_{12} = [ -0.0308 \; \; -0.0819] \end{aligned} \end{equation*} $$ Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 77.1877 & 28.5031\\ 28.5031 & 127.4399\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 109.0347 & 8.7740\\ 8.7740 & 126.1410\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 最小无扰切换性能水平$ \alpha_1 = 67.4393, \alpha_2 = 10^{-6}\times0.1102, \alpha_3 = 10^{-5}\times8.3987 $, 参数$ \beta_{12} = -2.2034, \beta_{21} = -1.3080 $.

2) 只考虑状态跟踪性质, 不考虑无扰切换性能.

通过求解定理1中的式(9)得到控制器增益矩阵

$$ \begin{equation*} \begin{aligned}& M_{11} = [-0.0900\; -0.2146]\\&M_{12} = [-0.0311\; -0.0826], \end{aligned} \end{equation*} $$ Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 109.0927 & 95.5283\\ 95.5283 & 290.1846\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 105.7225 & 10.4722\\ 10.4722 & 126.9379\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 3) 同时考虑状态跟踪性能和文献[20]中的无扰切换性能

此时, 无扰切换性能由条件为定理1中的式(10)和(11)以及

$$ \begin{equation} \left[ {\begin{array}{*{20}{c}} \tilde{G}_i&{N_{1i}^T - {R_i}{{(M_1^*)}^T}}&{{U_i}{R_i}}\\ *&{ - I}&0\\ *&*&{ - {O_i}} \end{array}} \right] \le 0 \end{equation} $$ (44) 保证, 其中, $ M_1^* $为控制器增益$ M_{1i} $的参考值, $ \alpha_4 $表示无扰切换性能水平, $ \tilde{\mu}_{ij}\leq0 $为待求参数, $ \tilde{G}_i = $ $ {\sum\limits_{j = 1}^s {{\tilde{\mu} _{ij}}{R_i} - 2{R_i} + { {1 \over {{\alpha _4}}}}I} } $, $ U_i = [\sqrt { - {\tilde{\mu} _{i1}}}, $ $ \sqrt { - {\tilde{\mu} _{i2}}}, \cdots, \sqrt { - {\tilde{\mu} _{ii - 1}}}, \sqrt { - {\tilde{\mu} _{ii + 1}}}, \cdots \sqrt { - {\tilde{\mu} _{is}}} ] $.

设$ M_{1}^* = [1\; 2] $, 通过求解定理1中的式(9) $ \sim $ (11), 式(41), 得到控制器增益矩阵

$$ \begin{equation*} \begin{aligned} &M_{11} = [-0.0396\; -0.0946]\\ &M_{12} = [-0.0310\; -0.0824] \end{aligned} \end{equation*} $$ Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 78.6785 & 32.2596\\ 32.2596 & 136.6087\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 109.1470 & 9.0616\\ 9.0616 & 126.8886\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 非正参数$ \tilde{\mu}_{12} = -5.4996, \tilde{\mu}_{21} = -262.0396 $, 最小无扰切换性能水平$ \alpha_4 = 5.4768 $.

4) 同时考虑状态跟踪性能和文献[17]中的无扰切换性能

此时, 保证无扰切换性能的条件为定理1中的式(10)和(11)以及

$$ \begin{equation} (M_{1i}-M_{1}^*)^T(M_{1i}-M_{1}^*) \leq \alpha_5 I \end{equation} $$ (45) 其中, $ \alpha_5 $为无扰切换性能水平.

与情形3)选择相同的$ M_{1}^* $, 通过求解得到控制器增益矩阵

$$ \begin{align*} &M_{11} = [-0.0396\; -0.0946]\\ &M_{12} = [-0.0310\; -0.0824] \end{align*} $$ Lyapunov矩阵

$$ \begin{equation*} \begin{aligned} R_1^{-1} = &\left[ {\begin{array}{*{20}{c}} 92.1229 & 60.6710\\ 60.6710 & 201.1888\\ \end{array}} \right]\\ R_2^{-1} = &\left[ {\begin{array}{*{20}{c}} 111.0222 & 10.4278\\ 10.4278 & 131.8623\\ \end{array}} \right] \end{aligned} \end{equation*} $$ 最小无扰切换性能水平$ \alpha_5 = 5.7335 $.

以上4种情形下的系统响应曲线如图 5~8所示.为便于区分, 情形1)中的得到的响应曲线没有额外标记, 情形2)中得到的响应曲线用角标$ b $进行区分, 情形3)中得到的响应曲线用角标$ 1 $进行区分, 情形4)中得到的响应曲线用角标$ 2 $进行区分.

图 5表示不同情形下的切换信号. 图 6表示不同情形下的燃油流量变化情况. 图 7和8反映了转速跟踪情况, 其中, 图 7为风扇转速跟踪误差, 图 8为核心机转速跟踪误差.

由图 5可知, 情形2)中的切换信号$ \sigma_b(t) $发生切换的次数最为频繁, 情形1)中的切换信号$ \sigma(t) $与情形4)中的切换信号$ \sigma_2(t) $比情形3)中的切换信号$ \sigma_3(t) $具有更少的切换频率.从图 6可以观察到, 在4.4 s$ \sim $4.8 s的时间段内, 情形2)中得到的燃油流量变化$ \Delta{Q}_{fb}(t) $还有明显的抖振, 在0.9 s$ \sim $0.96 s的时间段内, 情形1)中的燃油流量变化$ \Delta{Q}_f(t) $比情形2)$ \sim $4)中的燃油流量变化$ \Delta{Q}_{fb}(t) $, $ \Delta{Q}_{f1}(t) $与$ \Delta{Q}_{f2}(t) $的抖振更小.通过图形7与8可知, 第一种情形下得到的状态跟踪误差具有更小的幅值和更快的收敛速度.

仿真结果表明本文所提出的无扰切换控制策略优于文献[17]和[20]中的无扰切换控制策略.因此, 可以说明所提出的状态跟踪无扰切换控制方法是有效的, 可以进一步考虑应用于真实的涡扇航空发动机上以指导其控制设计.

4. 结论

本文针对一类切换线性系统利用多Lyapunov函数方法研究了状态跟踪无扰切换控制问题.从无扰切换的本旨出发, 给出了一个无扰切换性能的描述.通过切换律和控制器的双重设计, 建立了一个实现状态跟踪与切换时刻控制信号抖振抑制目标的充分条件.通过将所提出的状态跟踪无扰切换控制方法应用于涡扇航空发动机模型上实现了该发动机模型的转速调节, 验证了所提出状态跟踪无扰切换控制方法的有效性和合理性.此外, 本文考虑的跟踪性质为状态跟踪, 未来可以考虑输出跟踪无扰切换控制问题.

-

表 1 不同方法去除粉尘对铁水流干扰后的图像性能指标

Table 1 Performance indexes of molten iron flow images after removing dust interference using different methods

方法 FADE ENVR NIQE VIF STD DCID 0.6121 1.0568 5.7528 0.8151 42.6041 NHRG 0.4867 5.9504 5.7233 1.1632 59.4452 NLID 0.4343 2.6741 5.5326 1.1110 50.6340 SLID 0.4839 3.3695 5.0503 1.0318 52.0414 本文方法 0.3348 2.4984 5.9588 1.0712 25.9634 表 2 不同测温方法的性能指标对比 (℃)

Table 2 Comparison of performance indices of different temperature measurement methods (℃)

测温方法 $ {E}_{\text{max }} $ $ {E}_{\text{min }} $ $ {E}_{\text{avg}} $ $ {E}_{\text{std}} $ 红外测温 37.4963 4.9702 14.5571 8.4503 本文方法 12.5136 1.4967 6.5563 3.7164 -

[1] Xu C, Jiang Z H, Pan D, Yu H Y, Huang J C, Zhou K, et al. Multiscale neighborhood adaptive clustering image segmentation for molten iron flow slag-iron recognition. IEEE Transactions on Systems, Man, and Cybernetics: Systems, 2024, 54(8): 4642−4654 doi: 10.1109/TSMC.2024.3388475 [2] Liu Y, Zhou P, Sun X, Chai T Y. Optimal tracking control of blast furnace molten iron quality based on Krotov's method and nonlinear subspace identification. IEEE Transactions on Industrial Electronics, 2023, 71(8): 9610−9619 [3] 温亮, 周平. 基于多参数灵敏度分析与遗传优化的铁水质量无模型自适应控制. 自动化学报, 2021, 47(11): 2600−2613Wen Liang, Zhou Ping. Model free adaptive control of molten iron quality based on multi-parameter sensitivity analysis and GA optimization. Acta Automatica Sinica, 2021, 47(11): 2600−2613 [4] Zhou P, Zhang S, Chai T Y. Adaptive constraint penalty-based multiobjective operation optimization of an industrial dynamic system with complex multiconstraint. IEEE Transactions on Cybernetics, 2024, 54(8): 4724−4737 doi: 10.1109/TCYB.2023.3341982 [5] 潘冬, 蒋朝辉, 许川, 桂卫华. 高炉铁水温度检测方法的研究进展. 仪器仪表学报, 2023, 44(11): 280−296Pan Dong, Jiang Zhao-Hui, Xu Chuan, Gui Wei-Hua. Research progress of measurement methods of molten iron temperature in blast furnace. Chinese Journal of Scientific Instrument, 2023, 44(11): 280−296 [6] 蒋朝辉, 许川, 蒋珂, 桂卫华. 基于最优工况迁移的高炉铁水硅含量预测方法. 自动化学报, 2022, 48(1): 194−206Jiang Zhao-Hui, Xu Chuan, Jiang Ke, Gui Wei-Hua. Prediction method of hot metal silicon content in blast furnace based on optimal smelting condition migration. Acta Automatica Sinica, 2022, 48(1): 194−206 [7] Ma J C, Meng L H, Liu Z D, Z X. Rapid identification of liquid steel temperature in tundish based on blackbody cavity sensor. ISIJ International, 2024, 64(11): 1691−1698 doi: 10.2355/isijinternational.ISIJINT-2023-499 [8] Shao H D, Li W, Cai B, Wan J F, Xiao Y M, Yan S. Dual-threshold attention-guided GAN and limited infrared thermal images for rotating machinery fault diagnosis under speed fluctuation. IEEE Transactions on Industrial Informatics, 2009, 19(9): 9933−9942 [9] Vollmer M, Möllmann K P. Infrared Thermal Imaging: Fundamentals, Research and Applications. Hoboken: John Wiley & Sons, 2017. [10] Osornio-Rios R, Antonino-Daviu J, Romero-Troncoso R. Recent industrial applications of infrared thermography: A review. IEEE Transactions on Industrial Informatics, 2019, 15(2): 615−625 doi: 10.1109/TII.2018.2884738 [11] Usamentiaga R, Molleda J, Garcia D F. Temperature measurement of molten pig iron with slag characterization and detection using infrared computer vision. IEEE Transactions on Instrumentation and Measurement, 2011, 61(5): 1149−1159 [12] Pan D, Jiang Z H, Xu C, Gui W H. Polymorphic temperature measurement method of molten iron after skimmer in ironmaking process. IEEE Transactions on Instrumentation and Measurement, 2022, 71: 1−11 [13] Pan D, Jiang Z H, Chen Z P, Gui W H, Xie Y F, Yang C H. Temperature measurement and compensation method of blast furnace molten iron based on infrared computer vision. IEEE Transactions on Instrumentation and Measurement, 2018, 68(10): 3576−3588 [14] Pan D, Jiang Z H, Li Y T, Yu H Y, Gui W H. A novel compensation method for infrared temperature measurement using infrared vision and visible light vision under water mist interference. IEEE Transactions on Instrumentation and Measurement, 2023, 68(10): 3576−3588 [15] Zhang Y, Xie Z, Hu Z, Zhao S, Bai H. Online surface temperature measurement of billets in secondary cooling zone end-piece based on data fusion. IEEE Transactions on Instrumentation and Measurement, 2014, 72: 1−9 [16] Tripathy H P, Bej D, Pattanaik P, Mishra D K, Kamilla S K, Tripathy R K. Measurement of zone temperature profile of a resistive heating furnace through RVM model. IEEE Sensors Journal, 2018, 18(11): 4429−4435 doi: 10.1109/JSEN.2018.2826722 [17] Pan D, Jiang Z, Li Y, Yu H, Gui W H. Intelligent compensation method of infrared temperature measurement for multiple interference factors. IEEE Sensors Journal, 2022, 22(19): 18550−18559 doi: 10.1109/JSEN.2022.3199264 [18] Pan D, Jiang Z H, Chen Z P, Jiang K, Gui W H. Compensation method for molten iron temperature measurement based on heterogeneous features of infrared thermal images. IEEE Transactions on Industrial Informatics, 2020, 16(11): 7056−7066 doi: 10.1109/TII.2020.2972332 [19] He K, Sun J, Tang X. Single image haze removal using dark channel prior. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2010, 33(12): 2341−2353 [20] Liu J, Liu R W, Sun J, Zeng T. Rank-one prior: Real-time scene recovery. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2023, 45(7): 8845−8860 doi: 10.1109/TPAMI.2022.3226276 [21] González-Sabbagh S, Robles-Kelly A. A survey on underwater computer vision. ACM Computing Surveys, 2023, 55(13): 1−39 [22] Hu H M, Guo Q, Zheng J, Wang H, Li B. Single image defogging based on illumination decomposition for visual maritime surveillance. IEEE Transactions on Image Processing, 2019, 28(6): 2882−2897 doi: 10.1109/TIP.2019.2891901 [23] Emberton S, Chittka L, Cavallaro A. Underwater image and video dehazing with pure haze region segmentation. Computer Vision and Image Understanding, 2018, 168: 145−156 doi: 10.1016/j.cviu.2017.08.003 [24] Ding X, Wang Y, Zhang J, Fu X. Underwater image dehaze using scene depth estimation with adaptive color correction. In: Proceedings of the OCEANS 2017. Aberdeen, UK: IEEE, 2017. 1−5 [25] Cheng Y, Jia Z, Lai H, Yang J, Kasabov N K. Blue channel and fusion for sandstorm image enhancement. IEEE Access, 2020, 8: 66931−66940 doi: 10.1109/ACCESS.2020.2985869 [26] Berman D, Avidan S. Non-local image dehazing. In: Proceedings of the 2016 IEEE Conference on Computer Vision and Pattern Recognition. Las Vegas, USA: IEEE, 2016. 1674−1682 [27] Jiang Z H, Chang Z R, Xu C, Pan D, Yu H Y, Gui W H. Detection method of molten iron flow velocity at blast furnace taphole combining visual perception and jet mechanism. IEEE Transactions on Instrumentation and Measurement, 1972, 73: 1−11 [28] Berman D, Treibitz T, Avidan S. Single image dehazing using haze-lines. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2020, 42(3): 720−734 doi: 10.1109/TPAMI.2018.2882478 [29] Narasimhan S G, Nayar S K. Shedding light on the weather. In: Proceedings of the 2003 IEEE Conference on Computer Vision and Pattern Recognition. Madison, USA: IEEE, 2003. I−I [30] 杨立, 杨桢. 红外热成像测温原理与技术. 北京: 科学出版社, 2012. 15−28Yang Li, Yang Zhen. Principle and Technology of Infrared Thermal Imaging Temperature Measurement. Beijing: Science Press, 2012. 15−28 [31] Usamentiaga R, Venegas P, Guerediaga J, Vega L, Molleda J, Bulnes F G. Infrared thermography for temperature measurement and non-destructive testing. Sensors, 2014, 14(7): 12305−12348 doi: 10.3390/s140712305 [32] Zhang Z M, Tsai B K, Machin G. Radiometric Temperature Measurements: I. Fundamentals. Massachusetts: Academic press, 2009. [33] Pan D, Jiang Z, Gui W, Jiang K, Maldague X. Compensation method for the influence of dust in optical path on infrared temperature measurement. IEEE Transactions on Instrumentation and Measurement, 2020, 70: 1−11 [34] Ling P, Chen H, Tan X, Jin Y, Chen E. Single image dehazing using saturation line prior. IEEE Transactions on Image Processing, 2023, 32: 3238−3253 doi: 10.1109/TIP.2023.3279980 [35] Li Y, Tan R T, Brown M S. Nighttime haze removal with glow and multiple light colors. In: Proceedings of the 2015 IEEE Conference on Computer Vision and Pattern Recognition. Boston, USA: IEEE, 2015. 226−234 [36] Choi L K, You J, Bovik A C. Referenceless prediction of perceptual fog density and perceptual image defogging. IEEE Transactions on Image Processing, 2015, 24(11): 3888−3901 doi: 10.1109/TIP.2015.2456502 [37] Hautiere N, Tarel J P, Aubert D. Blind contrast enhancement assessment by gradient ratioing at visible edges. Image Analysis and Stereology, 2008, 27(2): 87−95 [38] Mittal A, Soundararajan R, Bovik A C. Making a “completely blind” image quality analyzer. IEEE Signal Processing Letters, 2013, 20(3): 209−212 doi: 10.1109/LSP.2012.2227726 [39] Ding K, Ma K, Wang S Q, Simoncelli E P. Image quality assessment: Unifying structure and texture similarity. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2020, 44(5): 2567−2581 -

下载:

下载:

下载:

下载: