Modular Hardware-in-loop Platform of Intelligent Algorithm Testing and Verification for Municipal Solid Waste Incineration

-

摘要: 城市固废焚烧(Municipal solid waste incineration, MSWI)过程因工业现场的安全要求和控制系统的封闭特性导致离线研究的各类智能算法难以在线验证. 此外, 已有的实验室仿真平台难以模拟领域专家基于多模态数据进行智能感知、认知、决策和控制的工业实际. 针对上述问题, 首先, 在综述现有面向工业过程的仿真平台研究现状和所面临挑战的基础上, 描述面向MSWI过程智能算法测试与验证平台的需求, 提出并构建由多模态历史数据驱动系统、安全隔离与优化控制系统和多入多出回路控制系统组成的模块化半实物平台. 然后, 在实验室环境中完成平台硬件搭建、工业软件开发、仿真功能实现和典型场景验证, 并移植部分模块至工业现场进行应用. 最后, 总结与展望模块化半实物平台的研究方向.Abstract: Due to the safety requirements of industrial sites and the closed characteristics of control systems, intelligent algorithms with off-line research mode are difficult to verify online in municipal solid waste incineration (MSWI) process. In addition, the existing laboratory simulation platform is difficult to simulate the industrial reality of domain experts' intelligent perception, cognition, decision-making and control based on multi-modal data. In view of the above problems, first, on the basis of summarizing the research status and challenge of the existing simulation platform for industrial process, the requirements of testing and verification platform for MSWI process are described. Furthermore, the modular hardware-in-loop platform for intelligent algorithm testing and verification is proposed and constructed, which is composed of multi-modal historical data-driven system, security isolation and optimal control system, and multi-input and multi-output loop control system. Then, the platform hardware construction, industrial software development, simulation function realization and typical scene verification are completed in the laboratory environment, and some modules are transplanted to the industrial site for application. Finally, the research direction of the modular hardware-in-loop platform is summaried and prospected.

-

近年来, 深度神经网络在解决机器学习任务时取得了巨大的成功. 2012年, Krizhevsky等[1]首次使用深度神经网络, AlexNet在ILSVRC (ImageNet large scale visual recognition competition)[2]分类任务上获得了冠军, 他们的结果相比传统的机器学习算法在识别精度上提升了近10个百分点, 引起学术界和工业界巨大轰动.从那时起, 各种不同结构的深度神经网络模型如雨后春笋般不断涌现. 2014年英国牛津大学的Visual Geometry Group提出了VGG[3]模型, 同时谷歌的研究人员提出了GoolgLeNet[4], 2015年He等提出了ResNet[5-6].这些模型的网络结构越来越深, 从而能学习到更好的特征以提升模型的性能.然而, 由于内存和计算能力有限, 随着网络变得越来越深, 对包括移动设备在内的有严格时延要求的有限资源平台而言, 随之增加的模型参数需要消耗更多的计算和存储资源, 难以直接应用于手机等移动嵌入式设备.

虽然将深度神经网络部署到云服务器端, 移动端将数据上传服务端处理, 能很好解决上述问题, 但服务器需要耗费昂贵的硬件成本, 导致计算成本过高, 其次移动端在使用的过程对网络要求高, 需要将移动端本地的数据上传到云端服务器进行保存, 在处理一些隐私数据时, 还会存在信息的泄露.所以将深度学习算法部署到移动端本地非常有意义, 但常用的深度模型具有大量的储存量, 比如AlexNet的模型大小量超过200 MB, VGG的模型大小量超过500 MB, 如果将这些网络结构直接运用到手机APP中, 用户需要大量的流量下载APP文件, 还会占用用户手机的大量内存.同时, 巨大的模型文件会带来另外一个问题, 手机设备的能源消耗问题, 手机在调用这些文件时会存在大量的能源消耗, 会让手机设备产生大量的热量, 因此深度模型压缩是非常有必要的.

为了解决这一问题, 各种深度模型压缩方法被提出, 这些方法主要有:模型剪枝、知识精炼(Knowledge distillation)、低秩分解、精细化的模型结构以及权重共享.本文主要关注基于权重共享的方法来压缩模型, 权重共享是通过卷积滤波器中相近的权重共享同一量化值从而达到对深度神经网络压缩的目的.权重共享的方法大致可以分为三类:聚类编码法、二值/三值量化编码和指数量化编码.

聚类编码法, 指使用聚类的方法, 将权重聚类为若干类, 取每类的聚类中心作为共享的权重.例如, Gong等[7]通过对全连接层参数进行聚类, 取聚类中心作为量化编码, 可以将深度模型AlexNet压缩20倍, 而Top-5准确率仅仅下降1 %.类似的, Chen等[8]提出了HashedNets对全连接层进行量化, 利用哈希函数随机的将权重分到不同的哈希桶(Hash bucket), 同一哈希桶的权重具有相同的量化值. Han等[9]提出了一种深度压缩(Deep compression)方法, 通过对卷积层和全连接层的权重进行剪枝, 然后通过K-Means聚类进行量化, 最后使用霍夫曼编码(Huffman coding)对模型进行保存, 极大的压缩了模型的规模.但是, 聚类编码法需要大量额外的计算开销用于聚类分析, 算法的训练效率低.

二值/三值量化编码, 将网络的权重、激活值量化为二值或者三值.例如, Courbariaux等[10]提出了一种二值连接(Binary connect)方法, 将权重进行二值量化(量化为${-1, 1}$), 可以将一个深度模型直接压缩32倍; 他们随后提出了Binarized neural networks[11], 将权重和激活值同时进行二值量化, 在压缩网络的同时还可以提高运算效率. Rastegari等[12]提出的二值权重网络(Binary weight networks)和XNOR-Net, 在把权重量化为+1和$-1$的基础上乘以一个尺度因子, 在大数据集ImageNet上取得了不错的压缩效果. Li等[13]提出的HORQ, 相对于XNOR只使用到一阶阈值, HORQ还用到二阶阈值, 让二阶阈值逼近一阶阈值的残差, HORQ在对准确率影响很小的情况下能将模型缩小32倍, 同时加速30倍左右. Li等[14]提出的TWN (Ternary weight networks), 在二值网络的基础中引入0作为量化权重值. Zhu等[15]提出的TTQ (Trained ternary quantization), 将网络的权重量化为+1和$-1$的基础上, 分别乘上两个不同的尺度因子. Cai等[16]提出HWGQ-Net通过改变网络的激活函数, 将权重量化1个比特网络的激活值量化为2个比特, 网络只有微小的性能损失.尽管这类方法将模型中的每一个权重、激活值压缩为一到两位来表示, 但是模型的识别精度也有一定幅度的下降.

指数量化编码, 将权重量化为2的(为整数)次幂, 以便于嵌入式系统进行二进制移位操作.该方法由Zhou等[17]首次提出, 利用预训练模型获取固定的指数量化的码本, 然后通过增量量化过程来逐渐量化整个网络.在使用5-bit量化时, 压缩模型的识别率能够保持与原模型一致.这种方法在量化时, 可以高效率对深度神经网络量化, 但在网络重训练时, 他们提出的增量网络量化方法需要分多个阶段训练, 训练效率较低.

鉴于以上几点, 本文提出一种基于动态量化的深度模型压缩方法, 不同与从预训练模型获取固定码本, 动态量化在训练的过程中也更新码本.这种量化方式在保证模型性能的同时, 还加快了效率.同时为了方便嵌入式系统进行移位操作, 本文对所有网络的权值采用指数量化编码, 并通过理论证明得出, 绝对值较大权值参数的量化对模型的精度影响越大.因此, 本研究通过动态编码使得码本能自适应网络中绝对值较大的权值参数.本文的主要贡献有以下三点:

1) 提出动态更新码本自适应网络中绝对值较大的权值参数, 尽可能减小这些参数的量化对模型精度的影响;

2) 提出交替迭代算法用于模型训练, 使得权值参数和码本交替更新, 加快训练过程的收敛速度;

3) 大量的对比实验表明, 本文所提的基于动态编码的模型压缩方法总体上优于静态编码的方法.

本文剩余部分的组织结构如下:第1节介绍现有的深度神经网络压缩方法; 第2节介绍本文提出的方法, 包括基于权重的动态编码过程以及压缩模型的训练过程; 第3节通过大量的对比实验验证本文方法的有效性; 第4节总结与展望.

1. 相关的工作

本节主要介绍不同的深度神经网络压缩方法.除了上一节重点介绍的权重共享的方法, 深度神经网络压缩的方法还包括:模型的剪枝、知识精炼(Knowledge distillation)、低秩分解以及精细化的模型结构.

模型的剪枝, 通过评定预训练模型中参数的重要性, 剔除网络中不重要的网络连接, 主要有权重剪枝和滤波器剪枝两种方法.权重剪枝主要通过判断权重的大小来决定重要性, 一般设定一个阈值进行剔除, 或者根据设定剪切比例进行剔除, 优先将那些权重较小的值剔除例如Song等[18]采用此方法将AlexNet模型的参数量减少了9倍, VGG模型的参数量减少13倍, 而并没有造成模型精度的下降; Anwar等[19]按照一定的比例对每层中的权重随机裁剪, 统计多种随机剪裁下局部最优的作为最终剪裁.滤波器剪枝则是剔除网络中那些对网络影响较小的卷积滤波器, Li等[20]通过对卷积滤波器所有元素绝对值求和, 剔除那些求和较小的滤波器, 从而实现对模型的剪枝; Luo等[21]对卷积滤波器剪切前和剪切后激活值的损失进行评定, 剪切那些对损失影响不大的滤波器; Hu等[22]通过判定卷积录波器中权重为0的参数量来评定剪切标准; Luo等[23]提出了一种基于熵值的裁剪方式, 通过特征层的概率分布来评价卷积滤波器的重要性; Yang等[24]通过每层需要消耗的能量来进行裁剪, 优先修剪那些消耗大的层.相对而言, 滤波器剪枝会产生规则的稀疏矩阵, 而权重剪枝则会产生大量不规则的稀疏矩阵, 因此, 在加速方面滤波器剪枝更加有效.

知识精炼, 利用大模型指导小模型, 从而让小模型学到大模型相似的函数映射. Hinton等[25]利用训练好的复杂模型指导小模型的训练, 小模型通过优化复杂模型的输出交叉熵和自身的交叉熵, 在模型性能和训练速度上均有所提高. Romero等[26]提出的FitNets通过添加网络模型中间层的特征作为监督信号, 有效解决由于网络层数过深造成的学习困难. Zagoruyko等[27]同样采用大模型的中间特征作对小模型进行监督学习, 让小模型同时学到低、中、高层三个层次的特征输出.

低秩分解, 将原来的矩阵分解成若干个小矩阵, 对分解的小矩阵进行优化调整. Zhang等[28]将卷积矩阵变换为二维的矩阵, 结合SVD分解, 将VGG-16模型加速4倍而精度只有微小的下降. Lebedev等[29]使用CP分解的方法, 将每层网络分解成若干个低复杂度的网络层, 将AlexNet的第二个卷积层的速度提升了4倍却只增加1 %的分类误差.

精细化的模型结构, 通过使用小的卷积单元或者改变卷积方式对模型进行压缩和加速. Iandola等[30]提出的SqueezeNet使用$1 \times 1$卷积核对上层特征进行卷积降维, 然后使用$1 \times 1$和$3 \times 3$卷积进行特征堆叠, 大大减小了卷积的参数数量. Howard等[31]提出的MobileNets对每个通道的特征单独卷积, 之后再使用$1 \times 1$卷积对不同通道特征进行拼接. Zhang等[32]提出的ShuffleNet则是对多通道特征先进行分组后再执行卷积, 避免信息流不通畅的问题.这些轻量化的模型设计, 极大了减小了模型的参数量和计算量.

这些方法在对深度神经网络的压缩, 使得网络的性能在一定程度上有所下降, 有些压缩算法实现步骤繁琐, 甚至有些方法还对原始的网络结构进行了改变.而与这些方法相比, 权重共享的方法只对深度神经网络中的权重进行量化, 实现简单, 不会改变模型的网络结构, 本文对深度神经网络的压缩采用了权重共享的方式.

2. 动态量化编码的深度神经网络

本文提出的方法由两部分组成:权重量化与动态编码, 以及基于动态编码的量化模型训练, 本节将详述这两部分内容.

2.1 权重量化与动态编码

为了方便嵌入式系统进行移位运算, 本文采用类似文献[15]中的方法, 采用2的$n$次幂的形式对神经网络中的权值进行量化, 即当权重量化为$b$比特时, 码本最多有$2^{b}$个取值.码本可以表示为:

$ \begin{equation} P_{l}=\left \{ \pm 2^{n} \right \}, n\in [n_{1}, n_{2}], n\in {\bf Z} \end{equation} $

(1) 式中, $l$代表深度神经网络的第$l$层, $n_{1}$和$n_{2}$是两个整数, 满足$n_{1} < n_{2}$.由于$n_{1}$和$n_{2}$之间有$n_{2}-n_{1}+1$个整数, 且码本中正负整数的个数是相等的, 因此码本中总的取值有$2\times (n_{2}-n_{1}+1)=2^{b}$个, 即:

$ \begin{equation} n_{2}-n_{1}+1=2^{b-1} \end{equation} $

(2) 亦可引入0作为量化值对权重进行编码, 具体形式为:

$ \begin{equation} P_{l}=\left \{ \pm 2^{n}, 0 \right \}, n\in [n_{1}, n_{2}], n\in {\bf Z} \end{equation} $

(3) 由于0无法表示成2的$n\ (n$为整数)次幂, 需要额外的一个比特来表示0这个量化值.当$n_{1}$和$n_{2}$保持不变时, 式(3)需要$b+1$比特来量化权重.即:

$ \begin{equation} n_{2}-n_{1}+1=2^{b} \end{equation} $

(4) 虽然将0作为量化值引入码本需要增加一个比特, 但是会让网络中产生大量的稀疏矩阵, 有利于网络的正则化, 能在一定程度上抑制过拟合.

无论是否引入0进行编码, 当量化的位数确定时, 只要确定$n_{1}$或$n_{2}$中任意一个的值, 根据式(2)或式(4)求得另外一个参数, 从而根据式(1)或式(3)得到码本.假设给定预训练的模型, 并将此模型中的网络权值量化为2的$n$次幂.可采用以下式(5)使量化误差最小化:

$ \begin{equation} \begin{split} &\underset{n}{\min}\ err =\underset{n}{\min}(|w^{+}-2^{n}|), w^{+}\in |W_{l}|\\ &{\rm s. t.}\quad{\ n\in [n_{1}, n_{2}], n\in Z} \end{split} \end{equation} $

(5) 式中, $err$为量化误差, $W_{l}$为预训练模型的第$l$层权重, $w^{+}$为$|W_{l}|$中的任一正值权重.假设$|W_{l}|$中的两个值$w_{1}^{+}$和$w_{2}^{+}$, $w_{1}^{+} < w_{2}^{+}$, 同时近似满足$2^{q}w_{1}^{+}\approx w_{2}^{+}$, $q$为正整数. $w_{1}^{+}$和$w_{2}^{+}$分别量化为$2^{m_{1}}$和$2^{m_{2}}$, $2^{m_{1}}$和$2^{m_{2}}$应满足$2^{q}2^{m_{1}}=2^{m_{2}}$, 则$w_{1}^{+}$和$w_{2}^{+}$的量化误差$err_{1}$和$err_{2}$满足以下关系:

$ \begin{align} err_{1}= &|w_{1}^{+}-2^{m_{1}}|\rightarrow \Delta \approx 0\nonumber\\ err_{2}= &\left|w_{2}^{+}-2^{m_{2}}\right|=2^{q}\times \left|\frac{1}{2^{q}}w_{2}^{+}-2^{m_{1}}\right|\approx\nonumber\\ & 2^{q}\times |w_{1}^{+}-2^{m_{1}}|=2^{q}err_{1}\geq err_{1} \end{align} $

(6) 由于量化模型的权值调整大小是由反向传播的梯度和学习率的乘积来决定, 而这两个量都非常的小, 因此$2^{q}w_{1}^{+}\approx w_{2}^{+}$这一假设是容易满足的, 从而可以根据式(6)得出当模型进行指数量化时, 量化权值的绝对值越大, 量化误差也越大.

基于这一结论, 我们在量化的过程中优先量化那些权重绝对值较大的值, 即根据$|W_{l}|$中的最大值确定上限$n_{2}$的取值.具体的计算过程如下:

$ \begin{equation} n_{2}=~{\bf floor}({\rm log}_{2}(\max(|W_{l}|))) \end{equation} $

(7) 其中, floor$(\cdot)$表示的是向下取整操作, max$(\cdot)$表示的取最大值操作.确定了$n_{2}$, 就可以通过式(2)或式(4)得到下限$n_{1}$的取值, 从而确定码本$P_{l}$.

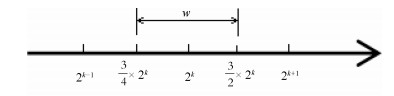

对于式(1)定义的码本, 每个网络权值用码本中最近的量化值进行编码, 具体量化规则如图 1所示.

可用如下的公式来计算:

$ \begin{equation} \hat{w} = \begin{cases} 2^{n_{2}}\times I(w), &|w|\geq \dfrac{3}{2}\times 2^{n_{2}}\\ 2^{k}\times I(w), &\dfrac{3}{4}\times 2^{k}\leq |w| < \dfrac{3}{2} \times 2^{k}, \\ & k\in [n_{1}, n_{2}], k\in {\bf Z}\\ 2^{n_{1}}\times I(w), &|w|\leq \dfrac{3}{4}\times 2^{n_{1}} \end{cases} \end{equation} $

(8) 式中, $\hat{w}$为量化后的权重, $2^{k}$为权重$w$的绝对值$|w|$的量化值; $I(w)$为指示函数, 用于区分网络中的正负权值.当$w$大于0时, $I(w)$为1; $w$为小于或等于0时, $I(w)$为$-1.$

对于式(3)定义的码本, 只需要根据码本下限进行截断取0值即可, 对应的量化公式如下:

$ \begin{equation} \hat{w} = \begin{cases} 2^{n_{2}}\times I(w), &|w|\geq \dfrac{3}{2}\times 2^{n_{2}}\\ 2^{k}\times I(w), &\dfrac{3}{4}\times 2^{k}\leq |w| < \dfrac{3}{2}\times 2^{k}, \\ & k\in [n_{1}, n_{2}], k\in {\bf Z}\\ 0, &|w| < \dfrac{3}{4}\times 2^{n_{1}} \end{cases} \end{equation} $

(9) 2.2 基于动态编码的量化模型训练

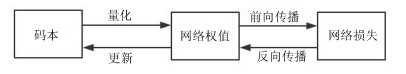

本节主要介绍量化模型的训练过程.对于初始的深度神经网络模型, 首先基于式(7)根据网络中的最大权值确定码本, 然后根据码本对网络权值采用式(8)或式(9)进行量化, 量化的深度神经网络通过前向传播过程计算网络的损失.再根据网络损失通过反向传播过程, 对网络权值进行更新.网络权值的更新会破坏原有的量化, 因此有必要对码本进行更新, 然后使用新的码本对网络权值进行再一次的量化.整个训练过程码本和权重交替迭代更新, 直到网络损失收敛为止.在整个迭代过程中, 码本根据网络权值的变化进行动态的更新, 码本的更新和深度神经网络的训练交替进行, 训练流程如图 2所示.以下介绍量化模型训练的具体实现细节.

对于普通的深度神经网络, 其训练由两个基本过程构成, 即前向传播过程和反向传播过程.在前向传播过程中, 分层网络的前一层的输出作为后一层的输入, 直到传入网络的最后一层得到整个深度神经网络的输出.根据输出和标签之间的差异计算损失函数, 其中损失函数的定义如下:

$ \begin{equation} \begin{split} &\underset{w_{l}}{\min}\ E(\hat{w_{l}})=L(\hat{w_{l}})+\lambda R(\hat{w_{l}})\\ &{\rm s. t.}\quad\ \hat{w_{l}}\in P_{l}, 1\leq l\leq L \end{split} \end{equation} $

(10) 式中, $E(\hat{w_{l}})$是网络的损失, $R(\hat{w_{l}})$是正则项, 本文采用$L_{2}$正则项, $\lambda$是正则项的权值系数.在反向传播过程中, 网络的残差由后一层逐层向前传递, 网络的权重根据残差计算的梯度进行更新:

$ \begin{equation} w_{l}^{k+1}\leftarrow w_{l}^{k}-\gamma \frac{\partial E}{\partial w_{l}^{k}} \end{equation} $

(11) 式中, $w_{l}^{k+1}$是更新后的权重, $\gamma$是学习率.但是, 对于量化模型来说, 对式(8)或式(9)中指示函数$I(w)$进行求导会导致得到的梯度为0, 无法更新参数.需采用STE (Straight-through estimator)方法[33]来处理:

$ \begin{equation} \begin{split} &\mbox{前向过程:}\ q\sim {\rm Bernoulli}(p)\\ &\mbox{反向过程:}\ \frac{\partial E}{\partial p}=\frac{\partial E}{\partial q} \end{split} \end{equation} $

(12) 其中, $q$是二项分布函数, $p\in [0, 1]$的概率.根据$STE$的处理方法, 在反向求导的过程中, 我们可以这样处理模型中的权重$w_{l}^{k}$:

$ \begin{equation} \frac{\partial E}{\partial w_{l}^{k}}=\frac{\partial E} {\partial \hat{w}_{l}^{k}} \end{equation} $

(13) 因此在进行反向传播过程时, 式(11)可以写成:

$ \begin{equation} w_{l}^{k+1}\leftarrow {w}_{l}^{k}-\gamma \frac{\partial E}{\partial\hat{w}_{l}^{k}} \end{equation} $

(14) 采用动态量化编码的方式对深度神经网络压缩, 使得网络的权重在一个动态更新的范围量化.与静态量化的码表相比, 动态量化后的权重与模型最新更新的权重之间误差更小.另外, 由于动态更新的码本在训练过程会随着网络的训练误差而间接更新, 所以动态更新码本的方法无需一个预训练的模型作为初始化也能最终使模型收敛.

3. 实验与分析

为了验证本文方法的有效性, 我们在标准数据集MNIST[34]、CIFAR-10[35]上进行了实验.其中, MNIST数据集是一个手写字符数据集, 大小为$28\times 28$的单通道图像, 包含训练集60 000张, 测试集为10 000张; CIFAR-10是一个图像分类数据集, 所有的图像都是大小为$32\times 32$的三通道彩色图像, 包含60 000张图片, 其中训练集为50 000, 验证集为10 000.

3.1 MNIST实验设置

在MNIST数据集上, 先使用LeNet[35]在不同的损失函数下训练全精度32位的模型.在压缩过程中, 使用预训练的全精度模型作为压缩模型的初始化.使用的三种损失函数为Softmax-loss、Softmax-loss加上L1正则项、Softmax-loss加上L2正则项, 分别对应码本中有无0两种情况, 实验过程中正则项系数为0.001, 具体实验结果如下:

通过表 1~表 3可以看到, 无论在码本中是否引入0, 本文的方法均能有效地对网络进行压缩.同时还可以看到, 在损失函数中引入L2正则项有比较好的结果, 因此在后续的实验中只使用Softmax-loss加上L2正则项作为损失函数.

表 1 LeNet在Softmax-loss下量化效果Table 1 Quantization performance of LeNet under Softmax-loss位宽 码本无0 码本有0 3 99.29 % 99.22 % 4 99.30 % 99.25 % 5 99.35 % 99.32 % 表 2 LeNet在Softmax-loss+L1下量化效果Table 2 Quantization performance of LeNet under Softmax-loss and L1位宽 码本无0 码本有0 3 98.69 % 99.25 % 4 99.09 % 99.25 % 5 99.14 % 99.27 % 表 3 LeNet在Softmax-loss+L2下量化效果Table 3 Quantization performance of LeNet under Softmax-loss and L2位宽 码本无0 码本有0 3 99.26 % 99.29 % 4 99.29 % 99.28 % 5 99.36 % 99.28 % 3.2 CIFAR-10实验设置

为了清晰地看到压缩前和压缩后的变化, 我们先使用不同深度的ResNet训练了全精度32位的模型.在压缩过程中, 为了尽量避免初始化不同对最终实验结果的影响, 以及加快量化模型的训练收敛速度, 均使用预训练好的32位模型作为量化模型的初始化.在预训练和量化压缩过程中, 数据预处理都使用了数据增强的方法, 在原32 $\times $ 32的图像边界上填补0扩充为36 $\times $ 36的图像, 再随机的裁剪为32 $\times $ 32的图像, 然后随机左右翻转.在训练过程中, 都迭代了80 000轮, 每轮送进网络一个批次的数据是128, 初始的学习率为0.1, 当训练达到40 000次学习率为0.01, 达到60 000次之后学习率为0.001, 训练中使用正则项, 其权值系数设置为0.001.

3.2.1 对比不同码本的性能

本文在第3.1节引入了两种码本, 在量化同样的位数下, 一种在码本中引入了0另外一种没有.将0作为量化值引入码表, 会使滤波器产生大量的稀疏矩阵, 这会在一定程度抑制过拟合.但由于0不能表示为2的$n$ (为整数)次幂这种形式, 需要额外的一个比特来表示, 会影响码表的丰富性.为了说明这两种量化的差别, 我们做了如下实验:

从表 4~7中可以看到, 两种量化方式均能有效压缩深度神经网络.当量化位数一定时, 网络越深量化效果越好:当网络深度一定时, 量化位数越大量化效果越好.特别在量化位数较大且网络较深时, 采用这种动态量化编码的方法, 甚至可以提升网络的性能.

表 4 ResNet-20在不同码本下量化效果Table 4 Quantization performance of ResNet-20 under different codebook位宽 码本无0 码本有0 3 90.07 % 90.78 % 4 91.71 % 91.91 % 5 92.63 % 92.82 % 表 5 ResNet-32在不同码本下量化效果Table 5 Quantization performance of ResNet-32 under different codebook位宽 码本无0 码本有0 3 91.44 % 92.11 % 4 92.53 % 92.36 % 5 92.87 % 92.33 % 表 6 ResNet-44在不同码本下量化效果Table 6 Quantization performance of ResNet-44 under different codebook位宽 码本无0 码本有0 3 92.68 % 92.53 % 4 93.14 % 93.37 % 5 93.28 % 93.14 % 表 7 ResNet-56在不同码本下量化效果Table 7 Quantization performance of ResNet-56 under different codebook位宽 码本无0 码本有0 3 92.72 % 92.69 % 4 93.54 % 93.39 % 5 93.21 % 93.24 % 3.2.2 对比静态量化编码(SQC)方法

本文使用的是动态的码本(Static quantitative coding, DQC), 每次迭代都会对码本进行更新.为了说明DQC的有效性, 我们比较了基于SQC和DQC的模型性能.其中, SQC方法与DQC方法不同的地方在于量化模型的训练过程中不对码本进行更新.基于SQC方法的实验结果如表 8, 通过表 8可以看到深度模型的网络结构越深, 量化的位数越大, 量化效果越好.

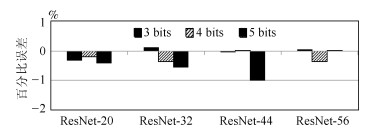

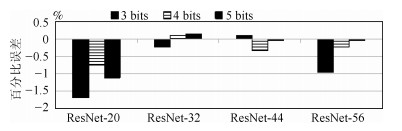

表 8 固定码本下量化效果Table 8 Quantization performance of SQC网络 3 bits码本 3bits码本 3 bits码本 3 bits码本 3 bits码本 3 bits码本 SQC无0 SQC有0 SQC无0 SQC有0 SQC无0 SQC有0 ResNet-20 92.72 % 92.69 % 92.72 % 92.69 % 92.72 % 92.69 % ResNet-32 93.54 % 93.39 % 92.72 % 92.69 % 92.72 % 92.69 % ResNet-44 93.21 % 93.24 % 92.72 % 92.69 % 92.72 % 92.69 % ResNet-56 93.21 % 93.24 % 92.72 % 92.69 % 92.72 % 92.69 % 为了更加清楚地显示SQC和DQC两种方法训练得到模型性能的差异, 我们将静态码表的结果减去动态码表的结果, 具体结果如图 3和图 4所示.

从图 3和图 4中可以看到, 除了个别情况, 绝大数情况动态变化的码本比固定码本对深度神经网络的压缩效果更好, 特别是在网络较浅时, 动态量化编码的效果比静态量化的效果更加明显.在使用动态更新的码本方法时, 码本随着权重的更新而更新, 深度神经网络的权重在新的码本内量化, 这会在一定程度上减小由于量化造成的误差; 而固定的码本只与预训练的权重有关系, 量化得到的模型权重与预训练模型中权重误差较小.显然, 采用动态量化编码的方式, 能更好的减小由于量化造成的影响.

3.3 对比现有方法

本文与Deep compression[9]做了对比, 由于文献[9]是对网络进行了剪枝之后再进行量化.为了对比的公平性, 我们在此处做了和文献[9]同样的处理, 使用的数据集是MNIST, 将LeNet第一个卷积层66 %的小权重置为0, 第二个卷积层12 %较小权重置为0, 第一个全连接层8 %的小权重置为0, 第二个全连接层19 %的小权重置为0.对于这些置为0的权重, 在更新过程中不进行求导运算.此处本文的方法码本中没有引入0, 具体实验结果如下:

从表 9可以看到, 在相同条件下, 我们的方法有一定的优势.

表 9 Deep compression与DQC的实验比较Table 9 Comparison of deep compression and DQC压缩方法 位宽 准确率 Deep compression 5 99.20 % DQC 5 99.70 % 为了进一步说明我们的方法, 本文与INQ[15]的结果做了比较.这里主为了实验的客观性, 只与INQ做了对比实验, 由于本文的量化方法与INQ相近, 都是将权重量化为2的$n~(n$为整数)次幂这种形式, 从而在对比实验时避免编码形式的影响.我们使用相同的数据、初始网络结构, 压缩到同样的位数, INQ使用4个步骤进行量化, 每次量化比例: 0.50, 0.75, 0.85, 1.00, 两种方法均量化5 bits, 结果如下:

从表 10可知, 无论网络的层数多深, 码本中是否引入0, 使用动态量化编码的结果均优于INQ的方法, 进一步说明了我们方法的有效性.

表 10 量化为5 bits时INQ和DQC在CIFAR-10上的准确率比较Table 10 Compare the accuracy of INQ and DQC on CIFAR-10 with 5 bits网络 INQ DQC码本无0 DQC码本有0 ResNet-20 91.01 % 92.63 % 92.82 % ResNet-32 91.78 % 92.87 % 92.33 % ResNet-44 92.30 % 93.28 % 93.14 % ResNet-56 92.29 % 93.21 % 93.24 % 4. 总结与展望

本文提出了一种基于动态量化编码的深度神经网络压缩方法.为了方便在嵌入式系统采用移位操作, 本文对网络中的权值采用指数量化编码, 通过理论推导得出, 将模型量化为指数形式时, 绝对值较大权值参数的量化对模型引起的误差也越大.为此, 本文采用动态量化编码, 在反向传播更新网络权值后, 对码本进行更新以自适应模型中的绝对值较大的权值参数, 减小这些参数的量化对模型精度的影响.本文还讨论了静态和动态两种不同码本进行编码时压缩模型的性能.通过实验表明, 深度神经网络越深, 压缩位数越大, 压缩效果越好; 动态量化编码的方法优于静态量化的方法; 本文方法在网络压缩10.67倍时准确率还有提升.虽然本文为了说明动态量化的优越性能, 使用不同深度和量化位宽对深度神经网络压缩进行了大量实验, 但目前只对小数据集进行实验, 后续将在更大的数据集上进行实验.

-

表 1 各类平台研究现状

Table 1 Research status of different type platforms

平台类型 序号 工业过程类别 单位 年份 文献 特点描述 “真−真” 1 化学水处理工艺流程 华北电力大学 2010年 [40] 作为被控对象的化学水处理系统, 由阳离子、阴离子和混合离子交换器以及除碳器、中间水泵、中间水箱、凝结水换热器、其他辅助设备组成, 并设计电路板控制阀门状态 “真−虚” 2 炼焦生产过程 中南大学 2008年 [45] 以大型钢铁企业焦化厂优化控制系统的机、焦侧火道温度实际运行数据与本系统上模拟运行数据进行比较, 表明了温度稳定良好 3 磨矿生产过程 东北大学 2008年 [46] 以泵池液位和旋流给矿量的控制为例给出控制效果 4 磨矿流程 清华大学 2008年 [47] 基于磨矿分级过程动态模型, 能够正确反映磨机入口给矿、给水等过程控制量变化后的粒度指标动态趋势、重要工艺参数与状态变量(磨矿浓度、分级机溢流浓度、旋流器给矿浓度等)的动态趋势 5 强磁选过程 东北大学 2008年 [48] 基础回路控制系统包括6个独立回路, 能够优化控制精矿品位和尾矿品位在目标范围内 6 蒸发过程 东北大学 2009年 [49] 采用非线性自适应解耦PID控制算法对强制循环蒸发系统进行有效控制 7 电厂烟气脱硫系统 高斯图文印刷系统

(中国)有限公司2010年 [50] 国产自主品牌的DCS分散控制系统, 用于运行人员培训以及对整个脱硫系统设备运行进行分析 8 电熔镁炉 东北大学 2011年 [51] 基于规则推理与案例推理相结合进行智能优化控制实验 9 铝酸钠叶滤过程 东北大学 2011年 [52] 进行叶滤机和阀门的逻辑启停、联锁控制以及叶滤机入口流量、压力等回路控制 10 竖炉焙烧过程 东北大学 2012年 [53] 基于正常和异常工况进行运行优化控制实验, 所采用优化控制方法包括控制回路预设定、前馈、反馈补偿、故障诊断、自愈控制及磁选管回收率软测量等 11 电厂锅炉控制系统 云南大学 2012年 [54] 基于模糊神经网络控制算法进行锅炉出口蒸汽压力实验, 被控对象模型为三入三出传递函数矩阵 12 烧结生产过程 中南大学 2012年 [44] 基于物理/虚拟资源建立云仿真平台, 利用接口层提供系统验证与调试环境, 实现料层厚度解耦控制 13 甲醇生产过程/浮式储油卸油装置 天津理工大学 2014年 [55] 用于模型预测控制、控制系统性能评价与故障诊断等, 为先进过程控制研究提供实施与验证环境 14 黄铜矿浮选过程 东北大学 2014年 [56] 基于回路控制层和优化控制层双网运行控制算法进行不确定丢包情况下的优化控制实验 15 自然循环锅炉系统 云南大学 2016年 [57] 用于顺序逻辑控制和控制策略等模块的调试与验证 16 氧化铝生料浆配料过程 沈阳镁铝设计研究院

有限公司2017年 [58] 结合了PowerFlex系列变频器, 用于控制系统的调试与开发 17 电厂自动加药系统 长沙理工大学 2018年 [59] 用于现场参数的调试与整定, 炉水模型由Simulink搭建 “虚−真” 18 电加热水箱 华北电力大学 2017年 [42] 真实对象为电加热水箱及其管道回路, 控制器由MATLAB实现, 控制器参数可在线调试 19 风电机组 沈阳工业大学 2020年 [43] 用于教学实验, 能够基于此平台分析不同被控对象特性 “虚−虚” 20 间歇生产过程 上海大学 2011年 [37] 结合MATLAB和WinCC实现, 采用微分形式的机理模型 表 2 平台硬件描述

Table 2 Description of platform hardware

设备类型 硬件名称 型号 网络设备 交换机 TP-LINK 16口全千兆交换机TL-SG1016DT 隔离设备 数据采集正向隔离模块 安盟定制式采集装置, 内外网各6个千兆电口, 内外网各128 GB SSD, 内外网主机各1个串口、2个USB口和2U机箱, 主动采集模块、主动发布模块、协议转换模块等, 支持通用工业协议OPC UA/DA、Modbus等 运行参数反向传输模块 辅助设备 PCI板卡 32路隔离模拟量输入PCI-1713U板卡, 32路模拟量输出通道PCI-1724U板卡 摄像头 海康威视红外监控摄像头, DS-2CE16C3T 6 mm 视频采集卡 天创恒达TC-330N4 4路软压缩标清音视频卡 网络时间同步服务器 北斗时讯(天津)科技有限公司BDTS801 基础设备 工控机 研华IPC-610L工控机, 配置Windows7 64位专业版系统 回路控制模块 ABB可编程控制器, 8输入8输出AX522模块、16输出AO523模块、8输入8输出AX522 PLC模块和16输出AO523 PLC模块等 表 3 平台软件描述

Table 3 Description of platform softwares

软件名称 功能描述 Visual Studio Professional 2022 WinForm包含不同功能的控件及触发事件函数, 用于编写和绘制前台软件系统 MATLAB 2022a 通过编写代码实现复杂计算, 同时具备强大GUI设计功能, 利用该软件实现相关算法的开发与GUI界面的设计 Automation Builder 设备制造商和系统集成商构建设备和系统的工程软件套装, 实现回路控制模块的硬件组态程序的编写功能 OPC Server配置软件 模拟实际工业现场中数据点位和平台中新增点位, 实现数据的传输和发布功能 网络时间同步服务器软件 接收卫星时间为计算机授时和同步多模态历史数据驱动系统中各计算机的系统时间 隔离模块配置软件 配置数据采集和传输的OPC Server和相关点位以及调用模块硬件, 实现数据单向传输 -

[1] Gómez-Sanabria A, Kiesewetter G, Klimont Z, Schoepp W, Haberl H. Potential for future reductions of global GHG and air pollutants from circular waste management systems. Nature Communications, 2022, 13(1): Article No. 106 doi: 10.1038/s41467-021-27624-7 [2] 汤健, 夏恒, 余文, 乔俊飞. 城市固废焚烧过程智能优化控制研究现状与展望. 自动化学报, 2023, 49(10): 2019−2059Tang Jian, Xia Heng, Yu Wen, Qiao Jun-Fei. Research status and prospects of intelligent optimization control for municipal solid waste incineration process. Acta Automatica Sinica, 2023, 49(10): 2019−2059 [3] Walser T, Limbach L K, Brogioli R, Erismann E, Flamigni L, Hattendorf B, et al. Persistence of engineered nanoparticles in a municipal solid-waste incineration plant. Nature Nanotechnology, 2012, 7(8): 520−524 doi: 10.1038/nnano.2012.64 [4] Xia H, Tang J, Aljerf L. Dioxin emission prediction based on improved deep forest regression for municipal solid waste incineration process. Chemosphere, 2022, 294: Article No. 133716 doi: 10.1016/j.chemosphere.2022.133716 [5] 乔俊飞, 郭子豪, 汤健. 面向城市固废焚烧过程的二噁英排放浓度检测方法综述. 自动化学报, 2020, 46(6): 1063−1089Qiao Jun-Fei, Guo Zi-Hao, Tang Jian. Dioxin emission concentration measurement approaches for municipal solid wastes incineration process: A survey. Acta Automatica Sinica, 2020, 46(6): 1063−1089 [6] 何汶峰, 郑宇, 刘蓓蓓, 张炳. 垃圾分类政策对垃圾焚烧大气污染排放的影响. 中国环境科学, 2022, 42(5): 2433−2441 doi: 10.3969/j.issn.1000-6923.2022.05.050He Wen-Feng, Zheng Yu, Liu Bei-Bei, Zhang Bing. Effects of garbage classification on air pollutant emissions from garbage incineration. China Environmental Science, 2022, 42(5): 2433−2441 doi: 10.3969/j.issn.1000-6923.2022.05.050 [7] Kumar A, Samadder S R. A review on technological options of waste to energy for effective management of municipal solid waste. Waste Management, 2017, 69: 407−422 doi: 10.1016/j.wasman.2017.08.046 [8] Liu Y L, Sun W X, Liu J G. Greenhouse gas emissions from different municipal solid waste management scenarios in China: Based on carbon and energy flow analysis. Waste Management, 2017, 68: 653−661 doi: 10.1016/j.wasman.2017.06.020 [9] Wang T Z, Tang J, Xia H, Aljerf L, Zhang R Y, Tian H, et al. Intelligent optimal control of furnace temperature for the municipal solid waste incineration process using multi-loop controller and particle swarm optimization. Expert Systems With Applications, 2024, 257 : Article No. 125015 [10] Zhuang J B, Tang J, Aljerf L. Comprehensive review on mechanism analysis and numerical simulation of municipal solid waste incineration process based on mechanical grate. Fuel, 2022, 320: Article No. 123826 doi: 10.1016/j.fuel.2022.123826 [11] Kammen D M, Sunter D A. City-integrated renewable energy for urban sustainability. Science, 2016, 352(6288): 922−928 doi: 10.1126/science.aad9302 [12] 国家统计局. 中国统计年鉴. 北京: 中国统计出版社, 2021.National Bureau of Statistics. China Statistical Yearbook. Beijing: China Statistics Press, 2021. [13] Ding H X, Qiao J F, Huang W M, Yu T. Cooperative event-triggered fuzzy-neural multivariable control with multitask learning for municipal solid waste incineration process. IEEE Transactions on Industrial Informatics, 2024, 20(1): 765−774 doi: 10.1109/TII.2023.3264108 [14] Qiao J F, Sun J, Meng X. Event-triggered adaptive model predictive control of oxygen content for municipal solid waste incineration process. IEEE Transactions on Automation Science and Engineering, 2024, 21(1): 463−474 doi: 10.1109/TASE.2022.3227918 [15] Hunsinger H, Jay K, Vehlow J. Formation and destruction of PCDD/F inside a grate furnace. Chemosphere, 2002, 46(9−10): 1263−1272 doi: 10.1016/S0045-6535(01)00256-9 [16] Hershkowitz A, Salerni E. Municipal solid waste incineration in Japan. Environmental Impact Assessment Review, 1989, 9(3): 257−278 doi: 10.1016/0195-9255(89)90008-5 [17] Onishi K. Fuzzy control of municipal refuse incineration plant. Automatic Measurement Control Society, 1991, 27(3): 326−332 [18] Schuler F, Rampp F, Martin J, Wolfrum J. TACCOS-A thermography-assisted combustion control system for waste incinerators. Combustion and Flame, 1994, 99(2): 431−439 doi: 10.1016/0010-2180(94)90150-3 [19] Zipser S, Gommlich A, Matthes J, Keller H B. Combustion plant monitoring and control using infrared and video cameras. IFAC Proceedings Volumes, 2006, 39(7): 249−254 doi: 10.3182/20060625-4-CA-2906.00048 [20] Kaza S, Yao L, Bhada-Tata P, Van Woerden F. What a Waste 2.0: A Global Snapshot of Solid Waste Management to 2050. Washington: World Bank, 2018. [21] 谷琳, 何坤, 刘海威. 中国生活垃圾焚烧发电项目垃圾热值特性及其影响研究. 见: 中国环境科学学会2022年科学技术年会——环境工程技术创新与应用分会场论文集(3). 南昌, 中国: 《环境工程》编辑部, 2022.Gu Lin, He Kun, Liu Hai-Wei. Study on waste heat value characteristics and its impact on waste incineration power generation project in China. In: Proceedings of the Chinese Society of Environmental Sciences, 2022 Science and Technology Annual Conference——Environmental Engineering Technology Innovation and Application (3). Nanchang, China: Environmental Engineering Branch of Chinese Society of Environmental Sciences: Editorial Department of Environ mental Engineering, 2022. [22] Yamada T, Asari M, Miura T, Niijima T, Yano J, Sakai S I. Municipal solid waste composition and food loss reduction in Kyoto City. Journal of Material Cycles and Waste Management, 2017, 19(4): 1351−1360 doi: 10.1007/s10163-017-0643-z [23] Sun J, Meng X, Qiao J F. Data-driven optimal control for municipal solid waste incineration process. IEEE Transactions on Industrial Informatics, 2023, 19(12): 11444−11454 doi: 10.1109/TII.2023.3246467 [24] 丁海旭, 汤健, 乔俊飞. 城市固废焚烧过程数据驱动建模与自组织控制. 自动化学报, 2023, 49(3): 550−566Ding Hai-Xu, Tang Jian, Qiao Jun-Fei. Data-driven modeling and self-organizing control of municipal solid waste incineration process. Acta Automatica Sinica, 2023, 49(3): 550−566 [25] Liu Y L, Xing P X, Liu J G. Environmental performance evaluation of different municipal solid waste management scenarios in China. Resources, Conservation and Recycling, 2017, 125: 98−106 doi: 10.1016/j.resconrec.2017.06.005 [26] Meng X, Tang J, Qiao J F. NOx emissions prediction with a brain-inspired modular neural network in municipal solid waste incineration processes. IEEE Transactions on Industrial Informatics, 2022, 18(7): 4622−4631 doi: 10.1109/TII.2021.3116528 [27] 郑南宁. 软件不再是单一的工具, 而是一个个强大的平台, 支撑着整个工业生态. 冶金自动化, 2023, 47 (6): 56Zheng Nan-Ning. Software is no longer a single tool, but a powerful platform that supports the entire industrial ecosystem. Mentallurgical Industrial Automation, 2023, 47 (6): 56 [28] 杨超, 彭涛, 阳春华, 陈志文, 桂卫华. 高速列车牵引传动系统故障测试与验证仿真平台研究. 自动化学报, 2019, 45(12): 2218−2232Yang Chao, Peng Tao, Yang Chun-Hua, Chen Zhi-Wen, Gui Wei-Hua. Fault testing and validation simulation platform for traction drive system of high-speed trains. Acta Automatica Sinica, 2019, 45(12): 2218−2232 [29] 柴天佑. 工业人工智能发展方向. 自动化学报, 2020, 46(10): 2005−2012Chai Tian-You. Development directions of industrial artificial intelligence. Acta Automatica Sinica, 2020, 46(10): 2005−2012 [30] Zhou P, Gao B H, Wang S, Chai T Y. Identification of abnormal conditions for fused magnesium melting process based on deep learning and multisource information fusion. IEEE Transactions on Industrial Electronics, 2022, 69(3): 3017−3026 doi: 10.1109/TIE.2021.3070512 [31] Xia H, Tang J, Aljerf L, Cui C L, Gao B Y, Ukaogo P O. Dioxin emission modeling using feature selection and simplified DFR with residual error fitting for the grate-based MSWI process. Waste Management, 2023, 168: 256−271 doi: 10.1016/j.wasman.2023.05.056 [32] Xia H, Tang J, Aljerf L, Wang T Z, Gao B Y, Xu Q D, et al. Assessment of PCDD/Fs formation and emission characteristics at a municipal solid waste incinerator for one year. Science of the Total Environment, 2023, 883: Article No. 163705 doi: 10.1016/j.scitotenv.2023.163705 [33] 柴天佑. 复杂工业过程运行优化与反馈控制. 自动化学报, 2013, 39(11): 1744−1757 doi: 10.3724/SP.J.1004.2013.01744Chai Tian-You. Operational optimization and feedback control for complex industrial processes. Acta Automatica Sinica, 2013, 39(11): 1744−1757 doi: 10.3724/SP.J.1004.2013.01744 [34] Sahin C, Bolat E D. Development of remote control and monitoring of web-based distributed OPC system. Computer Standards & Interfaces, 2009, 31(5): 984−993 [35] 翟廉飞, 柴天佑, 高忠江, 岳恒. 制粉系统智能解耦控制的分布式仿真实验平台. 系统仿真学报, 2006, 18(7): 1824−1828 doi: 10.3969/j.issn.1004-731X.2006.07.023Zhai Lian-Fei, Chai Tian-You, Gao Zhong-Jiang, Yue Heng. A distributed simulation platform for intelligent decoupling control of coal pulverizing systems. Journal of System Simulation, 2006, 18(7): 1824−1828 doi: 10.3969/j.issn.1004-731X.2006.07.023 [36] 肖金壮, 魏会然, 王洪瑞, 张伟. 基于Q8的电阻炉控制系统的半实物仿真. 系统仿真学报, 2008, 20(5): 1196−1198Xiao Jin-Zhuang, Wei Hui-Ran, Wang Hong-Rui, Zhang Wei. Hardware-in-the-loop simulation of furnace temperature control system based on Q8 card. Journal of System Simulation, 2008, 20(5): 1196−1198 [37] 贾立, 袁凯. 间歇生产过程优化控制的分布式仿真平台. 系统仿真学报, 2011, 23(10): 2254−2257Jia Li, Yuan Kai. Distributed simulation platform for optimization control of batch processes. Journal of System Simulation, 2011, 23(10): 2254−2257 [38] 阳春华, 孙备, 李勇刚, 黄科科, 桂卫华. 复杂生产流程协同优化与智能控制. 自动化学报, 2023, 49(3): 528−539Yang Chun-Hua, Sun Bei, Li Yong-Gang, Huang Ke-Ke, Gui Wei-Hua. Cooperative optimization and intelligent control of complex production processes. Acta Automatica Sinica, 2023, 49(3): 528−539 [39] 汤健, 柴天佑, 片锦香, 岳恒. 工业过程智能优化控制半实物仿真实验平台. 东北大学学报(自然科学版), 2009, 30(11): 1530−1533 doi: 10.3321/j.issn:1005-3026.2009.11.003Tang Jian, Chai Tian-You, Pian Jin-Xiang, Yue Heng. A hardware-in-the-loop simulation platform for optimized intelligent control of industrial process. Journal of Northeastern University (Natural Science), 2009, 30(11): 1530−1533 doi: 10.3321/j.issn:1005-3026.2009.11.003 [40] 赵珊珊, 白焰, 黄从智. 化学水处理系统的半物理仿真. 化工自动化及仪表, 2010, 37(1): 79−84 doi: 10.3969/j.issn.1000-3932.2010.01.023Zhao Shan-Shan, Bai Yan, Huang Cong-Zhi. Semi-physical simulation of chemical water treatment system. Control and Instruments in Chemical Industry, 2010, 37(1): 79−84 doi: 10.3969/j.issn.1000-3932.2010.01.023 [41] 片锦香, 柴天佑, 贾树晋, 岳恒. 层流冷却系统过程优化控制仿真实验平台. 系统仿真学报, 2007, 19(24): 5667−5671 doi: 10.3969/j.issn.1004-731X.2007.24.016Pian Jin-Xiang, Chai Tian-You, Jia Shu-Jin, Yue Heng. Simulation platform for optimal control of laminar cooling system. Journal of System Simulation, 2007, 19(24): 5667−5671 doi: 10.3969/j.issn.1004-731X.2007.24.016 [42] 马平, 王凯宸, 李紫君. 基于半实物仿真平台的温度控制系统设计. 实验科学与技术, 2017, 15(5): 10−14 doi: 10.3969/j.issn.1672-4550.2017.05.003Ma Ping, Wang Kai-Chen, Li Zi-Jun. Design of temperature control system using semi-physical simulation platform. Experiment Science and Technology, 2017, 15(5): 10−14 doi: 10.3969/j.issn.1672-4550.2017.05.003 [43] 颜宁, 张冠锋, 满林坤, 马少华, 赵海川. 基于RT-LAB半实物仿真平台的风电机组一次调频实验方法研究. 实验技术与管理, 2020, 37(11): 226−229Yan Ning, Zhang Guan-Feng, Man Lin-Kun, Ma Shao-Hua, Zhao Hai-Chuan. Research on primary frequency regulation experimental method of wind turbine based on RT-LAB semi-physical simulation platform. Experimental Technology and Management, 2020, 37(11): 226−229 [44] 熊永华, 许虎, 吴敏, 赖旭芝. 一种烧结生产过程控制云制造仿真实验平台. 计算机集成制造系统, 2012, 18(7): 1627−1636Xiong Yong-Hua, Xu Hu, Wu Min, Lai Xu-Zhi. Cloud manafacturing simulation platform for sintering production process control. Computer Integrated Manufacturing Systems, 2012, 18(7): 1627−1636 [45] 李可夫, 吴敏, 雷琪. 炼焦生产全流程优化控制实验平台设计与开发. 计算技术与自动化, 2008, 27(4): 48−53 doi: 10.3969/j.issn.1003-6199.2008.04.012Li Ke-Fu, Wu Min, Lei Qi. Design on simulation platform aimed to the intelligent integrated optimizing control for whole coking process. Computing Technology and Automation, 2008, 27(4): 48−53 doi: 10.3969/j.issn.1003-6199.2008.04.012 [46] 迟瑛, 岳恒, 丁进良, 汤健. 磨矿仿真实验平台的设计和实现. 控制工程, 2008, 15(5): 598−601 doi: 10.3969/j.issn.1671-7848.2008.05.032Chi Ying, Yue Heng, Ding Jin-Liang, Tang Jian. Design and implementation of the simulation experiment for grinding process. Control Engineering of China, 2008, 15(5): 598−601 doi: 10.3969/j.issn.1671-7848.2008.05.032 [47] 铁鸣, 范玉顺, 柴天佑. 磨矿流程优化控制的分布式仿真平台. 系统仿真学报, 2008, 20(15): 4000−4005Tie Ming, Fan Yu-Shun, Chai Tian-You. Distributed simulation platform for optimizing control of mineral grinding process. Journal of System Simulation, 2008, 20(15): 4000−4005 [48] 刘卓, 刘金礼, 刘建昌. 强磁选过程智能优化控制仿真实验平台. 控制工程, 2008, 15(S1): 155−158Liu Zhuo, Liu Jin-Li, Liu Jian-Chang. Intelligent optimizing control simulation experiment platform for the high intensity magnetic separation process. Control Engineering of China, 2008, 15(S1): 155−158 [49] 王永刚, 柴天佑. 蒸发过程的解耦控制仿真实验平台. 系统仿真学报, 2009, 21(18): 5812−5815Wang Yong-Gang, Chai Tian-You. Distributed simulation platform for decoupling control of evaporation process. Journal of System Simulation, 2009, 21(18): 5812−5815 [50] 黄昕昀. 电厂烟气脱硫控制系统半实物仿真平台. 电气自动化, 2010, 32(6): 28−29 doi: 10.3969/j.issn.1000-3886.2010.06.010Huang Xin-Yun. Semi-physical simulation platform on flue gas desulfurization control system. Electrical Automation, 2010, 32(6): 28−29 doi: 10.3969/j.issn.1000-3886.2010.06.010 [51] 吴永建, 吴志伟, 张莉, 岳恒, 柴天佑. 电熔镁炉智能优化仿真实验平台. 系统仿真学报, 2011, 23(4): 676−680Wu Yong-Jian, Wu Zhi-Wei, Zhang Li, Yue Heng, Chai Tian-You. Simulation platform for intelligent optimization control of electric-fused magnesia furnace. Journal of System Simulation, 2011, 23(4): 676−680 [52] 李健, 岳恒, 郭向红, 柴天佑. 铝酸钠叶滤过程控制仿真实验平台. 化工学报, 2011, 62(8): 2089−2094 doi: 10.3969/j.issn.0438-1157.2011.08.001Li Jian, Yue Heng, Guo Xiang-Hong, Chai Tian-You. Simulation experiment platform for sodium aluminates solution filtrating process. CIESC Journal, 2011, 62(8): 2089−2094 doi: 10.3969/j.issn.0438-1157.2011.08.001 [53] 周平, 代伟, 柴天佑. 竖炉焙烧过程运行优化控制系统的开发及实验研究. 控制理论与应用, 2012, 29(12): 1565−1572Zhou Ping, Dai Wei, Chai Tian-You. Exploration of operational optimization control system for shaft furnace roasting process and its experiment study. Control Theory & Applications, 2012, 29(12): 1565−1572 [54] 李鹏, 孙鹤, 张健, 洪建武, 曹敏. 电厂锅炉燃烧系统先进过程控制实验仿真平台. 计算机与应用化学, 2012, 29(10): 1216−1220 doi: 10.3969/j.issn.1001-4160.2012.10.014Li Peng, Sun He, Zhang Jian, Hong Jian-Wu, Cao Min. Advanced process control simulation platform for combustion system of boiler in power plant. Computers and Applied Chemistry, 2012, 29(10): 1216−1220 doi: 10.3969/j.issn.1001-4160.2012.10.014 [55] 高强, 李航, 高翔, 赵洪业, 吴楠. 一种用于先进过程控制研究的半实物仿真系统. 自动化与仪表, 2014, 29(2): 28−32 doi: 10.3969/j.issn.1001-9944.2014.02.008Gao Qiang, Li Hang, Gao Xiang, Zhao Hong-Ye, Wu Nan. Hardware-in-the-loop simulation system for advanced process control research. Automation & Instrumentation, 2014, 29(2): 28−32 doi: 10.3969/j.issn.1001-9944.2014.02.008 [56] Zhang Y W, Fan J L, Jiang Y, Wang L. Semi-physical simulation platform for double layer network-based operational control. In: Proceedings of the 11th World Congress on Intelligent Control and Automation. Shenyang, China: IEEE, 2014. 1118−1123 [57] 唐国泽, 李鹏, 任文平, 董吉开, 王江. 自然循环锅炉控制系统半实物仿真平台设计. 控制工程, 2016, 23(6): 933−936Tang Guo-Ze, Li Peng, Ren Wen-Ping, Dong Ji-Kai, Wang Jiang. Design of semi physical simulation platform for control of the natural circulation boiler. Control Engineering of China, 2016, 23(6): 933−936 [58] 李天庆. 生料浆配料过程控制系统及半实物仿真实验平台设计. 轻金属, 2017, (2): 58−62Li Tian-Qing. Design of the control system and hardware-in-loop simulation experiment platform for the raw slurry blending process. Light Metals, 2017, (2): 58−62 [59] 冯佳瑶, 乔越, 贺慧勇, 蔡启祥, 宋章明. 电厂加药系统半实物仿真平台设计. 天水师范学院学报, 2018, 38(2): 37−39 doi: 10.3969/j.issn.1671-1351.2018.02.011Feng Jia-Yao, Qiao Yue, He Hui-Yong, Cai Qi-Xiang, Song Zhang-Ming. Design of semi-physical simulation platform for dosing system in power plant. Journal of Tianshui Normal University, 2018, 38(2): 37−39 doi: 10.3969/j.issn.1671-1351.2018.02.011 [60] 王天峥, 汤健, 夏恒, 潘晓彤, 乔俊飞, 刘溪芷. 多模态数据驱动的城市固废焚烧过程验证平台设计与实现. 中国电机工程学报, 2023, 43(12): 4697−4707Wang Tian-Zheng, Tang Jian, Xia Heng, Pan Xiao-Tong, Qiao Jun-Fei, Liu Xi-Zhi. Design and implementation of multi-modal data-driven verification platform for municipal solid waste incineration process. Proceedings of the CSEE, 2023, 43(12): 4697−4707 [61] 王天峥, 汤健, 夏恒, 乔俊飞. 城市固废焚烧过程的回路控制半实物仿真平台. 系统仿真学报, 2023, 35(2): 241−253Wang Tian-Zheng, Tang Jian, Xia Heng, Qiao Jun-Fei. Hardware-in-the-loop simulation platform of loop control for municipal solid waste incineration process. Journal of System Simulation, 2023, 35(2): 241−253 [62] 郭帆, 白文涛, 黄彪. 输出相关的变分自编码器的实时软传感器建模缺失数据. 过程控制学报, 2020, 92: 90−97 doi: 10.1016/j.jprocont.2020.05.012Guo Fan, Bai Wen-Tao, Huang Biao. Output-relevant variational autoencoder for just-in-time soft sensor modeling with missing data. Journal of Process Control, 2020, 92: 90−97 doi: 10.1016/j.jprocont.2020.05.012 [63] Cui C L, Tang J, Xia H, Yu W, Qiao J F. Multiscale modeling using GAN and deep forest regression with application to dioxin emission soft sensor. IEEE Transactions on Instrumentation and Measurement, 2023, 72: Article No. 2526813 [64] 柴天佑, 程思宇, 李平, 贾瑶, 郑锐. 端边云协同的复杂工业过程运行控制智能系统. 控制与决策, 2023, 38(8): 2051−2062Chai Tian-You, Cheng Si-Yu, Li Ping, Jia Yao, Zheng Rui. Intelligent system for operational control of complex industrial process based on end-edge-cloud collaboration. Control and Decision, 2023, 38(8): 2051−2062 [65] 柴天佑. 工业人工智能与工业互联网协同实现生产过程智能化及其未来展望. 控制工程, 2023, 30(8): 1378−1388Chai Tian-You. Industrial AI and industrial internet collaboratively achieving production process intelligence and its future perspectives. Control Engineering of China, 2023, 30(8): 1378−1388 [66] Xiang W, Yu K, Han F L, Fang L, He D H, Han Q L. Advanced manufacturing in Industry 5.0: A survey of key enabling technologies and future trends. IEEE Transactions on Industrial Informatics, 2024, 20(2): 1055−1068 doi: 10.1109/TII.2023.3274224 [67] Mogaji E, Wirtz J, Belk R W, Dwivedi Y K. Immersive time (ImT): Conceptualizing time spent in the metaverse. International Journal of Information Management, 2023, 72: Article No. 102659 doi: 10.1016/j.ijinfomgt.2023.102659 [68] Dolgui A, Ivanov D. Metaverse supply chain and operations management. International Journal of Production Research, 2023, 61(23): 8179−8191 doi: 10.1080/00207543.2023.2240900 [69] Guendouzi B S, Ouchani S, El Assaad H, El Zaher M. A systematic review of federated learning: Challenges, aggregation methods, and development tools. Journal of Network and Computer Applications, 2023, 220: Article No. 103714 doi: 10.1016/j.jnca.2023.103714 [70] Yang W, Xiang W, Yang Y, Cheng P. Optimizing federated learning with deep reinforcement learning for digital twin empowered industrial IoT. IEEE Transactions on Industrial Informatics, 2023, 19(2): 1884−1893 doi: 10.1109/TII.2022.3183465 [71] Wang J G, Tian Y L, Wang Y T, Yang J, Wang X X, Wang S J, et al. A framework and operational procedures for metaverses-based industrial foundation models. IEEE Transactions on Systems, Man, and Cybernetics: Systems, 2023, 53(4): 2037−2046 doi: 10.1109/TSMC.2022.3226755 -

下载:

下载:

下载:

下载: