-

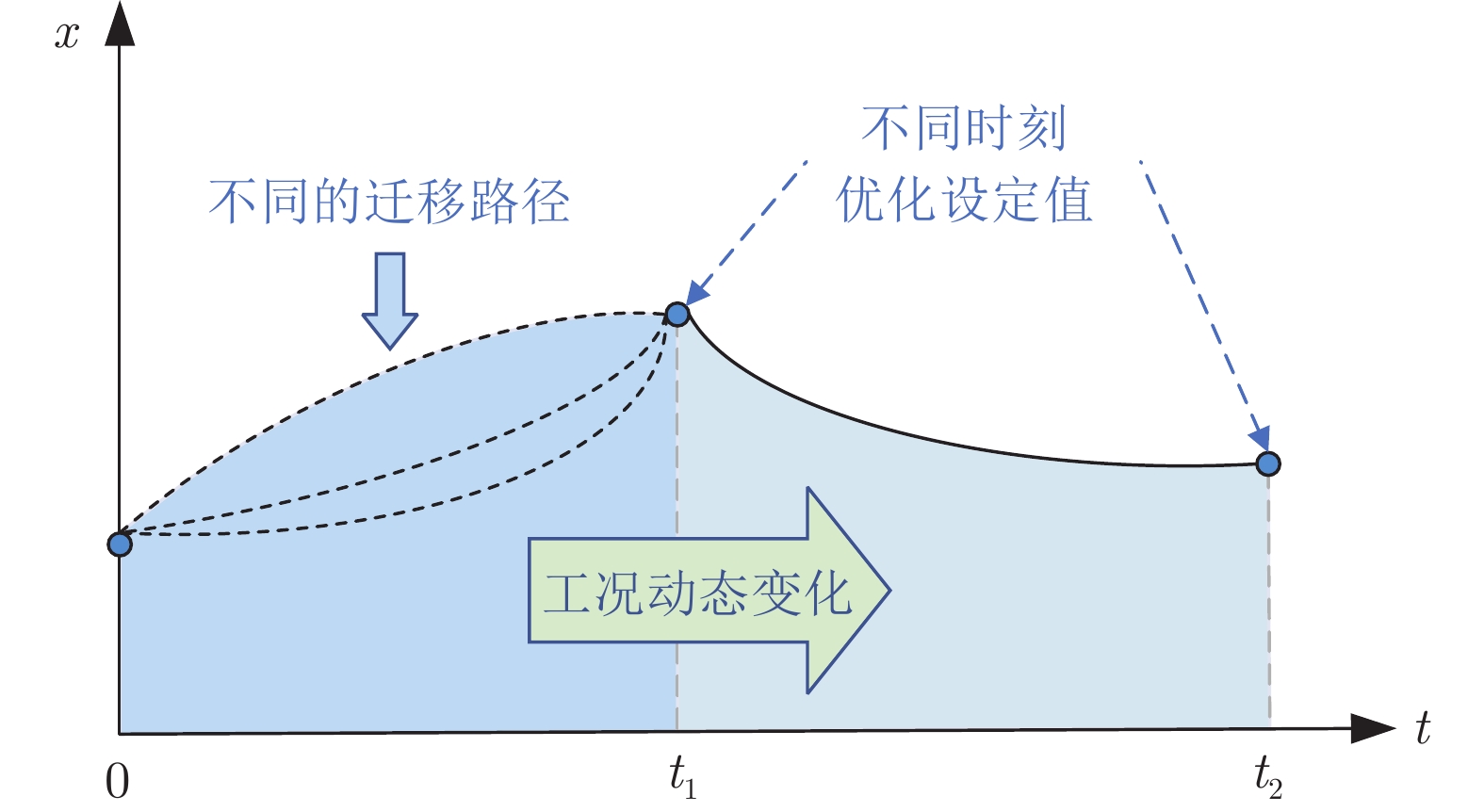

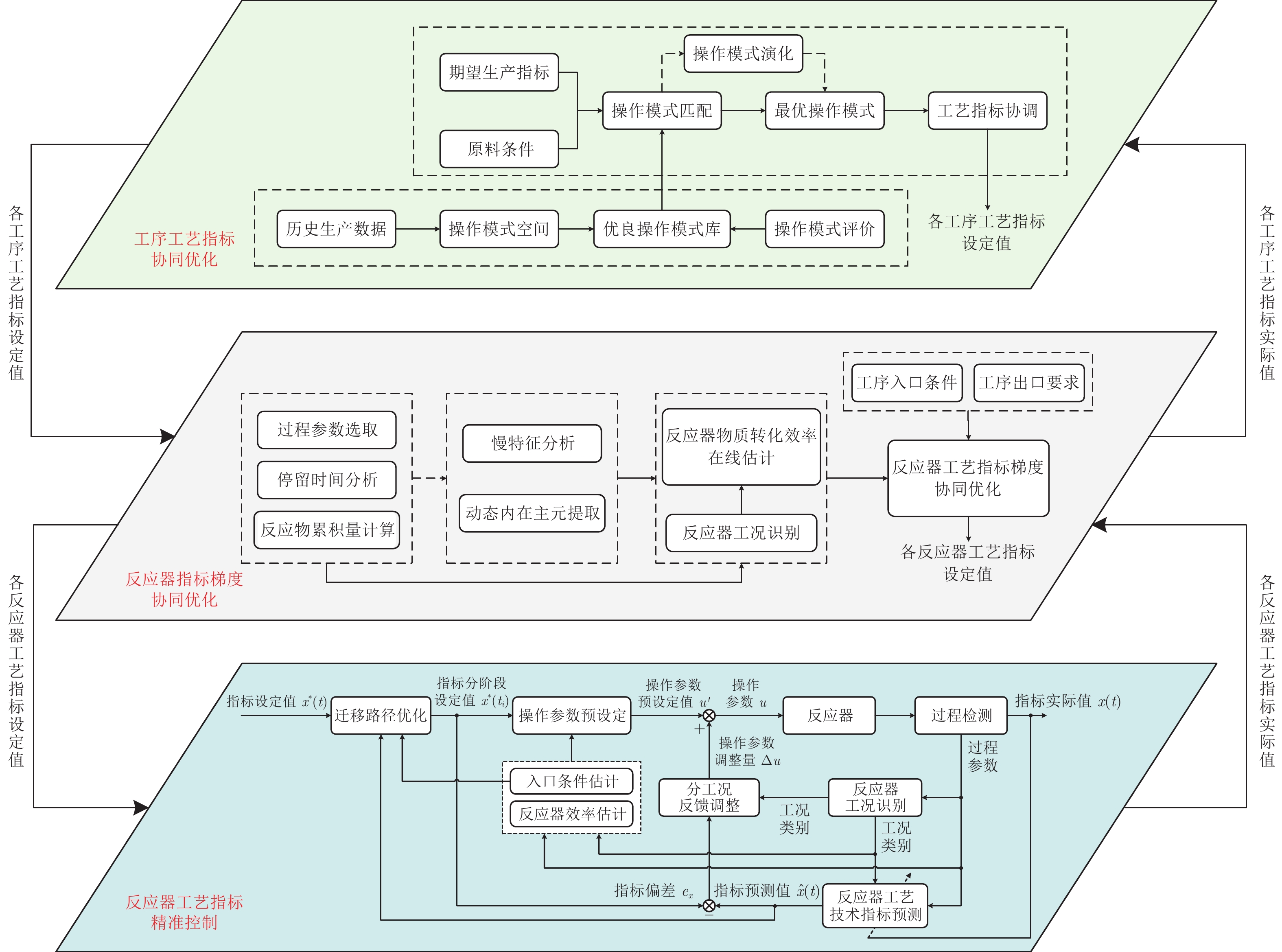

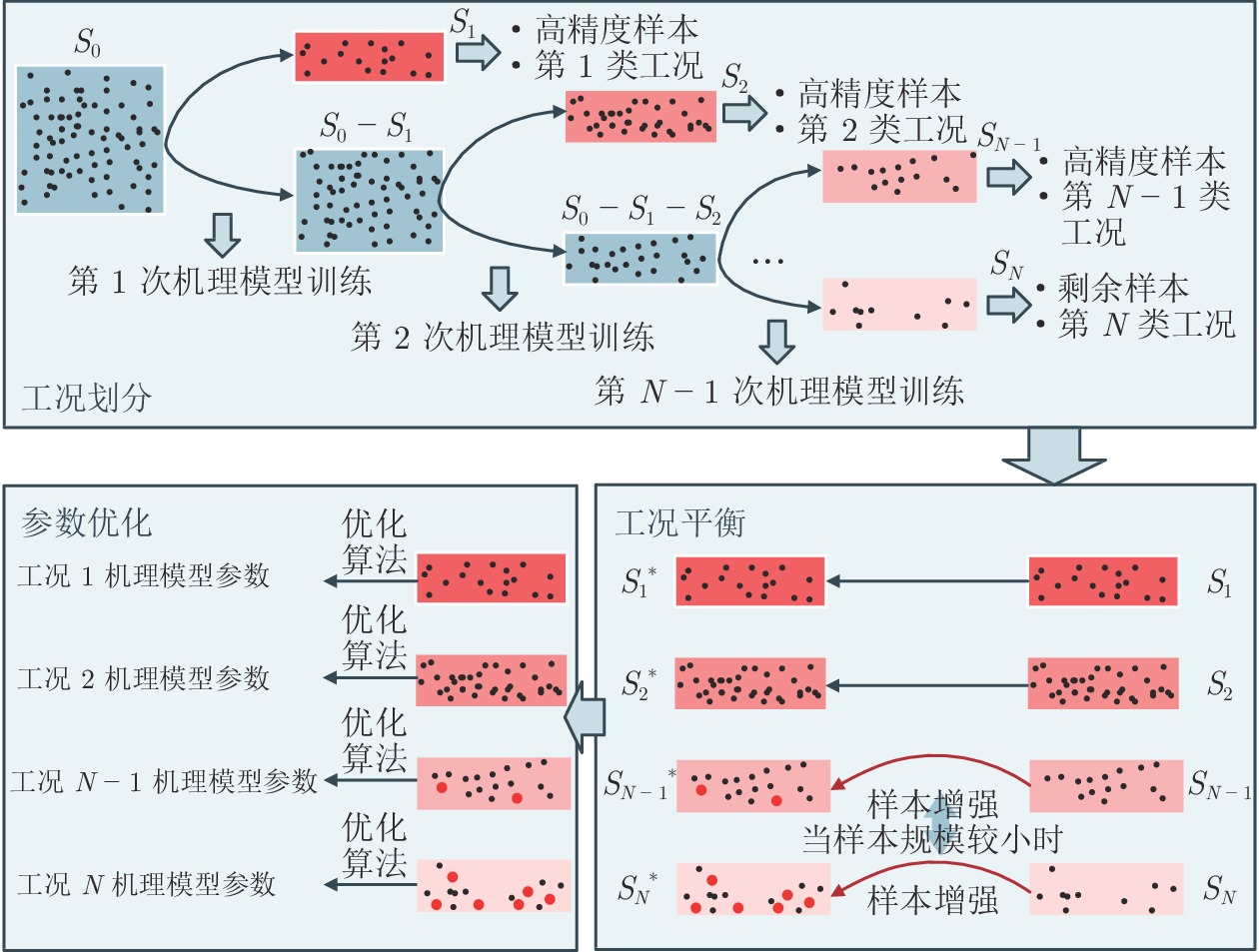

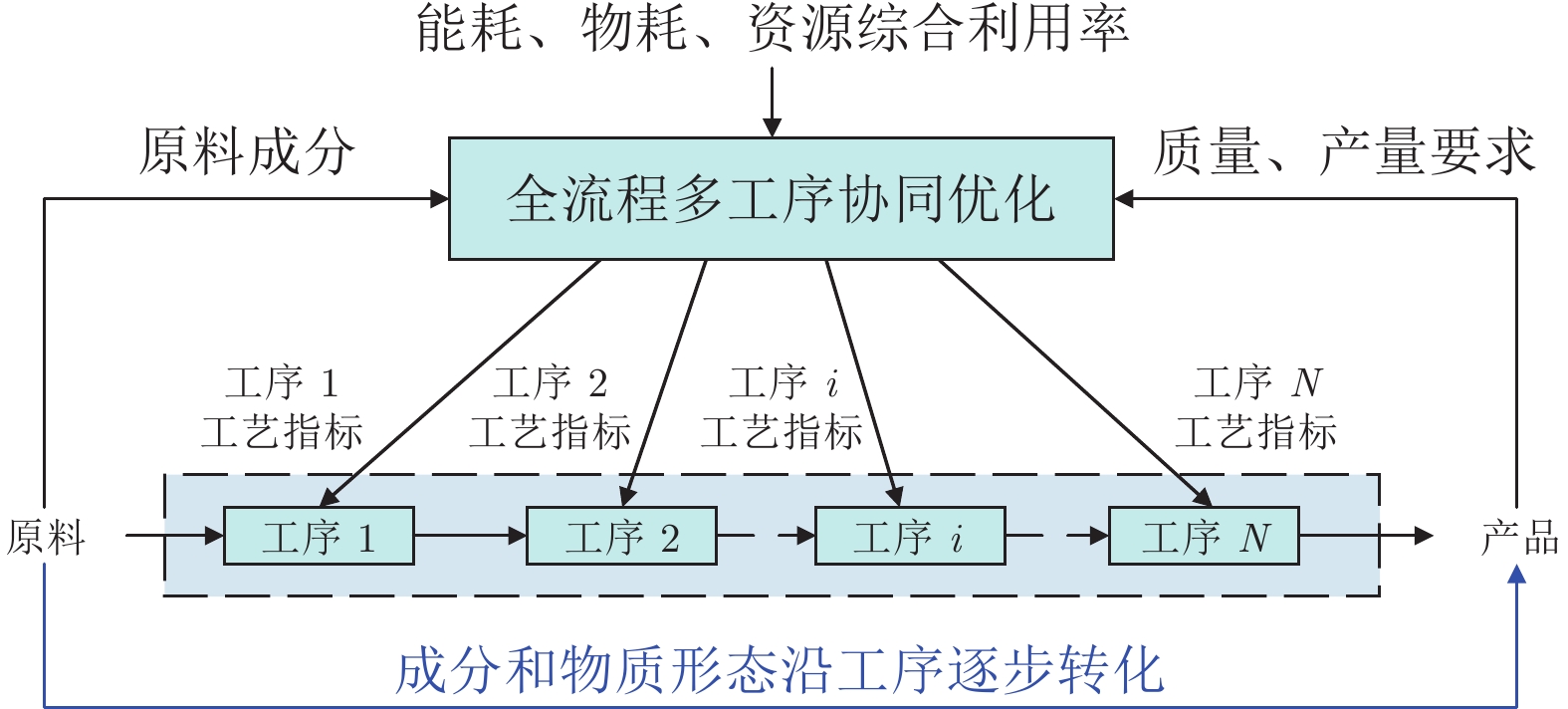

摘要: 我国流程行业原料来源复杂, 如何优化调控工艺指标使复杂生产流程适应原料波动, 是保障产品质量、降低物耗能耗的关键. 本文结合全流程、工序、反应器等不同生产层级的工艺特点, 系统研究复杂生产流程协同优化和智能控制方法. 针对全流程多工序关联的特点, 提出了操作模式优化方法和操作模式动态匹配的全流程多工序协同优化方法; 针对单元工序多反应器级联的特点, 分析了工序内不同反应器的物质转化效率差异, 提出了反应器指标梯度协同优化方法; 针对反应器多反应共存、工况多变的特点, 研究了基于完备状态空间的动态特性描述框架, 建立了竞争−促进反应体系机理模型, 提出了工况全覆盖的模型参数自主辨识方法和基于分工况智能综合调节的反应器操作参数精细化调控方法. 通过锌冶炼智能工厂建设案例阐述了所提方法在提高工艺原料适应能力、生产效率、质量稳定性等方面的成效. 最后, 结合我国流程行业智能化发展现状和需求, 分析了需进一步研究的问题.Abstract: Considering the complexity of material supply, in order to guarantee the product quality and reduce material/energy consumption, it is required to optimize the technical indexes and operational variables to adapt to the varying feeding conditions. By incorporating the process features of different technology levels, including the plant-wide, unit process and reactor, this article systematically studies the cooperative optimization and intelligent control method for complex production processes. First, for the entire plant with multiple unit processes, an operation mode optimization and a plant-wide cooperative optimization method are designed. Then, for the unit process with multiple reactors, the difference in the efficient of reactors within a unit process is analyzed. A technical index gradient cooperative optimization method for cascaded reactors optimization is proposed. In addition, for the reactor with multiple working conditions and multiple reactions, a descriptive framework based on comprehensive state space is constructed, under which a “competitive-promotive” reaction system kinetic model is built. A working condition full coverage identification method and an working condition-based intelligent comprehensive precise control method for operational variables are proposed. The effectiveness of the proposed approach is illustrated via a case of intelligent zinc hydrometallurgy plant. Finally, the future research problems are briefly analyzed with consideration on the current status and future needs of the intelligent development of process industry.

-

表 1 锌冶炼过程协同优化与智能控制系统主要功能

Table 1 The main functions of the cooperative optimization and intelligent control system for zinc smelting process

功能模块名称 功能描述 全流程协同优化平台 根据原料来源、锌品位、杂质含量等信息, 以综合生产指标(能耗、锌粉消耗、有价金属回收率等)最优为目标, 采用操作模式动态匹配方法优化调整各工序工艺指标设定值, 包括可溶锌率、不溶硫率、锌浸出率、净化后液钴离子浓度、渣含锌、酸锌离子浓度等, 使各工序处于合理的工作点, 保障全流程在原料波动的条件下稳定优化运行 焙烧工序优化控制系统 主要包括焙烧炉标温优化设定和分工况稳定控制功能, 具体功能包括: 1) 基于可溶锌率、不溶硫率、制酸尾气含硫量、温度场分布均匀性等目标对标温设定值进行优化; 2) 采用基于温度趋势分析和事件驱动的模糊控制方法设定进料量; 3) 针对缩风、增风、断料等工况, 基于异常工况控制规则自动调整进料量, 保障焙烧炉温度的稳定性 浸出工序优化控制系统 主要包括浸出反应器pH值优化设定和控制功能, 具体功能包括: 1) 基于机理特征监督的长短期记忆网络模型对浸出过程pH值进行实时估计; 2) 基于浸出率和各反应器pH值的关系优化设定各反应器pH值; 3) 基于化学衡算设定废酸流量基准值, 并采用基于规则主动提取的pH值稳定控制方法根据酸料比大小调节废酸流量, 使浸出终点pH值稳定在约束范围内 净化工序优化控制系统 主要包括净化反应器出口杂质离子浓度优化设定和控制功能, 具体功能包括: 1) 基于慢特征分析方法在线估计反应器锌粉除杂效率, 根据净化入口杂质离子浓度、净化后液杂质离子浓度指标要求和各反应器锌粉除杂效率优化分配除杂任务, 得到各反应器出口杂质离子浓度优化设定值; 2) 并基于电极反应动力学计算各反应器电位目标范围; 3) 基于入口条件和锌粉除杂效率计算各反应器锌粉添加基准值, 根据电位反馈值分工况调节锌粉添加量, 使各反应器电位稳定在期望值附近, 净化后液杂质离子浓度达标 电解工序优化控制系统 主要包括以能耗优化为目标的酸锌离子浓度优化控制, 具体功能包括: 1) 基于物理平衡/氢锌竞争模型、酸锌离子浓度预测模型、酸锌离子浓度化验值和实时过程参数在线估计酸锌离子浓度; 2) 根据电流密度、目标电流效率、新液锌浓度, 基于物料平衡计算新液流量设定值; 3) 针对不同电流密度和酸锌比, 分工况调节新液流量, 实现酸锌离子浓度的稳定控制 -

[1] Niemi A, Paakkinen, U. Simulation and control of flotation circuits. Automatica. 1996, 5(5): 551-561 [2] Jämsä-Jounela S L. Future trends in process automation. Annual Reviews in Control. 2007, 31(2): 551-561 [3] Guido B F, Flavio M. Kinetic models analysis. Chemical Engineering Science. 2009, 64(5): 1061-1074 doi: 10.1016/j.ces.2008.10.062 [4] Hodouin D. Methods for automatic control, observation, and optimization in mineral processing plants. Journal of Process Control. 2011, 21(2): 211-225 doi: 10.1016/j.jprocont.2010.10.016 [5] Shean B J, Cilliers J J. A review of froth flotation control. International Journal of Mineral Processing. 2011, 100(3-4): 57-71 doi: 10.1016/j.minpro.2011.05.002 [6] le Roux J D, Padhi R, Craig I K. Optimal control of grinding mill circuit using model predictive static programming: A new nonlinear MPC paradigm. Journal of Process Control. 2014, 24(12): 29-40 doi: 10.1016/j.jprocont.2014.10.007 [7] Ding Ji, Yang C, Chai T. Recent progress on data-based optimization for mineral processing plants. Engineering. 2017, 3(2): 183-187 doi: 10.1016/J.ENG.2017.02.015 [8] 阳春华, 桂卫华. 复杂有色金属生产过程智能建模、控制与优化. 北京: 科学出版社, 2021, 47−53Yang Chun-Hua, Gui Wei-Hua. Intelligent Modeling, Optimization and Control of Complex Nonferrous Metal Production Process. Beijing: Scientific Press, 2021. 47−53 [9] Pistikopoulos E N, Barbosa-Povoa A, Lee J H, Misener R, Mitsos A, Reklaitis G V, et al. Process systems engineering — The generation next? Computers & Chemical Engineering, 2021, 147: Article No. 107252 [10] Nolasco E, Vassiliadis V S, Kähm W, Adloor S D, Al Ismaili R, Conejeros R, et al. Optimal control in chemical engineering: Past, present and future. Computers & Chemical Engineering. 2021, 155: Article No. 107528 [11] Binnemans K, Jones P T. The twelve principles of circular hydrometallurgy. Journal of Sustainable Metallurgy, DOI: 10.1007/s40831-022-00636-3 [12] Niemi A J. Role of kinetics in modelling and control of flotation plants. Powder Technology. 1995, 82(1): 69-77 doi: 10.1016/0032-5910(94)02893-S [13] 刘宁, 柴天佑. PID 控制器参数的优化整定方法. 自动化学报, DOI: 10.16383/j.aas.c220795Liu Ning, Chai Tian-You. An optimal tuning method of PID controller parameters. Acta Automatica Sinica, DOI: 10.16383/j.aas.c220795 [14] Bergh L G, Yianatos J B. The long way toward multivariate predictive control of flotation processes. Journal of Process control. 2011, 21(2): 226-234 doi: 10.1016/j.jprocont.2010.11.001 [15] Li Y, Gui W, Teo K L, Zhu H, Chai Q. Optimal control for zinc solution purification based on interacting CSTR models. Journal of Process control. 2012, 22(10): 1878-1889 doi: 10.1016/j.jprocont.2012.09.008 [16] Wang L, Gui W, Teo K L, Loxton R, Yang C. Optimal control problems arising in the zinc sulphate electrolyte purification process. Journal of Global Optimization. 2012, 54(2): 307-323 doi: 10.1007/s10898-012-9863-x [17] Zhang F, Yang C, Zhou X, Zhu H. Fractional order fuzzy PID optimal control in copper removal process of zinc hydrometallurgy. Hydrometallurgy. 2018, 178: 60-76 doi: 10.1016/j.hydromet.2018.03.021 [18] Schwenzer M, Ay M, Bergs T, Abel D. Review on model predictive control: an engineering perspective. The International Journal of Advanced Manufacturing Technology. 2021, 117: 1327-1349 doi: 10.1007/s00170-021-07682-3 [19] Chen X, Li S, Zhai J, Li Q. Expert system based adaptive dynamic matrix control for ball mill grinding circuit. Expert systems with Applications. 2009, 36(1): 716-723 doi: 10.1016/j.eswa.2007.10.008 [20] 伍铁斌, 阳春华, 李勇刚, 朱红求, 桂卫华. 基于模糊操作模式的砷盐除钴过程操作参数协同优化. 自动化学报, 2014, 40(8): 1690-1698Wu Tie-Bin, Yang Chun-Hua, Li Yong-Gang, Zhu Hong-Qiu, Gui Wei-Hua. Fuzzy operational-pattern based operating parameters collaborative optimization of cobalt removal process with arsenic salt. Acta Automatica Sinica. 2014, 40(8): 1690-1698(in Chinese) [21] Feng Z, Li Y, Sun B, Yang C, Zhu H, Chen Z. A trend-based event-triggering fuzzy controller for the stabilizing control of a large-scale zinc roaster. Journal of Process control. 2021, 97: 59-71 doi: 10.1016/j.jprocont.2020.11.009 [22] 胡志坤, 桂卫华, 彭小奇, 姚俊峰, 张卫华. 铜转炉生产操作模式智能优化. 控制理论与应用, 2005, 22(2): 243-247 doi: 10.3969/j.issn.1000-8152.2005.02.014Hu Zhi-Kun, Gui Wei-Hua, Peng Xiao-qi, Yao Jun-Feng, Zhang Wei-Hua. Intelligent optimization of optimal operational pattern in the process of copper converting furnace. Control Theory & Applications. 2005, 22(2): 243-247(in Chinese) doi: 10.3969/j.issn.1000-8152.2005.02.014 [23] Zhou P, Chai T, Wang H. Intelligent optimal-setting control for grinding circuits of mineral processing process. IEEE Transactions on Automation Science and Engineering. 2009, 6(4): 730-743 doi: 10.1109/TASE.2008.2011562 [24] Chai T, Ding J, Wu F. Hybrid intelligent control for optimal operation of shaft furnace roasting process. Control Engineering Practice. 2011, 19(3): 264-275 doi: 10.1016/j.conengprac.2010.05.002 [25] Chai T, Qin S J, Wang H. Optimal operational control for complex industrial processes. Annual Reviews in Control. 2014, 38(1): 81-92 doi: 10.1016/j.arcontrol.2014.03.005 [26] Sun B, Yang C, Zhu H, Li Y, Gui W. Modeling, optimization, and control of solution purification process in zinc hydrometallurgy. IEEE/CAA Journal of Automatica Sinica. 2018, 5(2): 564-576 doi: 10.1109/JAS.2017.7510844 [27] Sun B, He M, Wang Y, Gui W, Yang C, Zhu Q. A data-driven optimal control approach for solution purification process. Journal of Process Control. 2018, 68: 171-185 doi: 10.1016/j.jprocont.2018.06.005 [28] McCoy J T, Auret L. Machine learning applications in minerals processing: A review. Minerals Engineering. 2019, 132: 95-109 doi: 10.1016/j.mineng.2018.12.004 [29] Ali D, Frimpong S. Artificial intelligence, machine learning and process automation: existing knowledge frontier and way forward for mining sector. Artificial Intelligence Review. 2020, 53(8): 6025-6042 doi: 10.1007/s10462-020-09841-6 [30] Shi X, Li Y, Sun B, Xu H, Yang C, Zhu H. Optimizing zinc electrowinning processes with current switching via Deep Deterministic Policy Gradient learning. Neurocomputing. 2020, 380: 190-200 doi: 10.1016/j.neucom.2019.11.022 [31] Yang T, Yi X, Lu S, Johansson K H, Chai T. Intelligent manufacturing for the process industry driven by industrial artificial intelligence. Engineering. 2021, 7(9): 1224-1230 doi: 10.1016/j.eng.2021.04.023 [32] 高愫婷, 柴天佑. 端边云协同的氧化铝生产过程苛性碱浓度智能预报方法. 自动化学报, DOI: 10.16383/j.aas.c220227Gao Su-Ting, Chai Tian-You. Intelligent forecasting method of caustic concentration in alumina production process based on end-edge-cloud coordination. Acta Automatica Sinica, DOI: 10.16383/j.aas.c220227 [33] Li Z, Huang M, Zhu J, Gui W, Jiang Z P, Du W. Learning-based adaptive optimal control for flotation processes subject to input constraints. IEEE Transactions on Control Systems Technology. 2023, 31(1): 252-264 doi: 10.1109/TCST.2022.3171110 [34] 姜艺, 范家璐, 柴天佑. 数据驱动的保证收敛速率最优输出调节. 自动化学报, 2022, 48(4): 980-991 doi: 10.16383/j.aas.c200932Jiang Yi, Fan Jia-Lu, Chai Tian-You. Data-driven optimal output regulation with assured convergence rate. Acta Automatica Sinica. 2022, 48(4): 980-991(in Chinese) doi: 10.16383/j.aas.c200932 [35] 阳春华, 刘一顺, 黄科科, 孙备, 李勇刚, 陈晓方, 桂卫华. 有色金属工业智能模型库构建方法及应用. 中国工程科学, 2022, 24(4): 188-201Yang Chun-Hua, Liu Yi-Shun, Huang Ke-Ke, Sun Bei, Li Yong-Gang, Chen Xiao-Fang, Gui Wei-Hua. Intelligent model library for nonferrous metal industry: Construction method and application. Strategic Study of Chinese Academy of Engineering. 2022, 24(4): 188-201(in Chinese) [36] Lattanzi L, Raffaeli R, Peruzzini M, Pellicciari M. Digital twin for smart manufacturing: a review of concepts towards a practical industrial implementation. International Journal of Computer Integrated Manufacturing. 2021, 34(6): 567-597 doi: 10.1080/0951192X.2021.1911003 [37] Leng J, Wang D, Shen W, Li X, Liu Q, Chen X. Digital twins-based smart manufacturing system design in Industry 4.0: A review. Journal of Manufacturing Systems. 2021, 60: 119-137 doi: 10.1016/j.jmsy.2021.05.011 [38] Fuentes-Cortés L F, Flores-Tlacuahuac A, Nigam K D P. Machine learning algorithms used in PSE environments: A didactic approach and critical perspective. Industrial & Engineering Chemistry Research. 2022, 61(25): 8932-8962 [39] Willard J, Jia X, Xu S, Steinbach M, Kumar V. Integrating scientific knowledge with machine learning for engineering and environmental systems. ACM Computing Surveys, 2022, 55(4): Article No. 66 [40] 周晓君, 阳春华, 桂卫华. 全局优化视角下的有色冶金过程建模与控制. 控制理论与应用, 2015, 32(9): 1158-1169 doi: 10.7641/CTA.2015.50260Zhou Xiao-Jun, Yang Chun-Hua, Gui Wei-Hua. Modeling and control of nonferrous metallurgical processes on the perspective of global optimization. Control Theory & Applications. 2015, 32(9): 1158-1169(in Chinese) doi: 10.7641/CTA.2015.50260 [41] Yang C, Sun B. Modeling, Optimization and Control of Zinc Hydrometallurgical Purification Process. London: Elsevier, 2021. 15−20 [42] Chen Y, Li Y, Sun B, Li Y, Zhu H, Chen Z. A chance-constrained programming approach for a zinc hydrometallurgy blending problem under uncertainty. Computers & Chemical Engineering, 2020, 140: Article No. 106893 [43] Liu Y, Yang C, Huang K, Gui W. Non-ferrous metals price forecasting based on variational mode decomposition and LSTM network. Knowledge-Based Systems, 2020, 188: Article No. 105006 [44] Andrew K. Smart manufacturing must embrace big data. Nature, 2017, 544: 23−25 [45] Edgar T F, Pistikopoulos E N. Smart manufacturing and energy systems. Computers & Chemical Engineering. 2018, 114: 130-144 [46] 桂卫华, 阳春华, 李勇刚, 贺建军, 尹林子. 基于数据驱动的铜闪速熔炼过程操作模式优化及应用. 自动化学报, 2009, 35(6): 717-724 doi: 10.3724/SP.J.1004.2009.00717Gui Wei-Hua, Yang Chun-Hua, Li Yong-Gang, He Jian-Jun, Yin Lin-Zi. Data-driven operational-pattern optimization for copper flash smelting process. Acta Automatica Sinica. 2009, 35(6): 717-724(in Chinese) doi: 10.3724/SP.J.1004.2009.00717 [47] Han J, Yang C, Zhou X, Gui W. Dynamic multi-objective optimization arising in iron precipitation of zinc hydrometallurgy. Hydrometallurgy. 2017, 173: 134-148 doi: 10.1016/j.hydromet.2017.08.007 [48] Kim S I, Kim K E, Park E K, Song S W, Jung S. Estimation methods for efficiency of additive in removing impurity in hydrometallurgical purification process. Hydrometallurgy. 2007, 89(3): 242-252 [49] Zhang B, Yang C, Li Y, Wang X, Zhu H, Gui W. Additive requirement ratio prediction using trend distribution features for hydrometallurgical purification processes. Control Engineering Practice. 2016, 46: 10-25 doi: 10.1016/j.conengprac.2015.09.006 [50] Sun B, Gui W, Wang Y, Yang C. Intelligent optimal setting control of a cobalt removal process. Journal of Process Control. 2014, 24(5): 586-599 doi: 10.1016/j.jprocont.2014.03.002 [51] Sun B, Gui W, Wang Y, Yang C, He M. A gradient optimization scheme for solution purification process. Control Engineering Practice. 2015, 44: 89-103 doi: 10.1016/j.conengprac.2015.07.008 [52] Long S, Li W, Sun B, Li Y. A mechanism-based semisupervised online pH estimation approach for a leaching process. IEEE Transactions on Instrumentation and Measurement, 2022, 71: Article No. 2517314 [53] Sun B, Yang C, Wang Y, Gui W, Craig I, Olivier L. A comprehensive hybrid first principles/machine learning modeling framework for complex industrial processes. Journal of Process Control. 2020, 86: 30-43 doi: 10.1016/j.jprocont.2019.11.012 [54] Zhang B, Yang C, Zhu H, Li Y, Gui W. Kinetic modeling and parameter estimation for competing reactions in copper removal process from zinc sulfate solution. Industrial & Engineering Chemistry Research. 2013, 52(48): 17074-17086 [55] Sun B, Gui W, Wu T, Wang Y, Yang C. An integrated prediction model of cobalt ion concentration based on oxidation-reduction potential. Hydrometallurgy. 2013, 140: 102-110 doi: 10.1016/j.hydromet.2013.09.015 [56] Wang X, Wang Y, Yang C, Xu D, Gui W. Hybrid modeling of an industrial grinding-classification process. Powder Technology. 2015, 279: 75-85 doi: 10.1016/j.powtec.2015.03.031 [57] Huang K, Wu Y, Yang C, Peng G, Shen W. Structure dictionary learning-based multimode process monitoring and its application to aluminum electrolysis process. IEEE Transactions on Automation Science and Engineering. 2020, 17(4): 1989-2003 doi: 10.1109/TASE.2020.2984334 [58] Sun B, Yang W, He M, Wang X. An integrated multi-mode model of froth flotation cell based on fusion of flotation kinetics and froth image features. Minerals Engineering, 2021, 172: Article No. 107169 [59] Feng Z, Li Y, Sun B, Yang C, Huang T. A multimode mechanism-guided product quality estimation approach for multi-rate industrial processes. Information Sciences. 2022 596: 489-500 doi: 10.1016/j.ins.2022.02.041 [60] Sun B, Chen W, Li Y, Zhang X, Liu G. An intelligent dynamic setting control framework for a multimode impurity removal process. International Journal of Chemical Reactor Engineering, DOI: 10.1515/ijcre-2022-0116 [61] Zhang B, Yang C, Zhu H, Li Y, Gui W. Evaluation strategy for the control of the copper removal process based on oxidation-reduction potential. Chemical Engineering Journal. 2016 284: 294-304 doi: 10.1016/j.cej.2015.07.094 [62] Zhang B, Yang C, Zhu H, Shi P, Gui W. Controllable-domain-based fuzzy rule extraction for copper removal process control. IEEE Transactions on Fuzzy Systems. 2017 26(3): 1744-1756 -

下载:

下载: