Flow State Monitoring of Gas-liquid Two-phase Flow Using Multiple Dynamic Kernel Principle Component Analysis

-

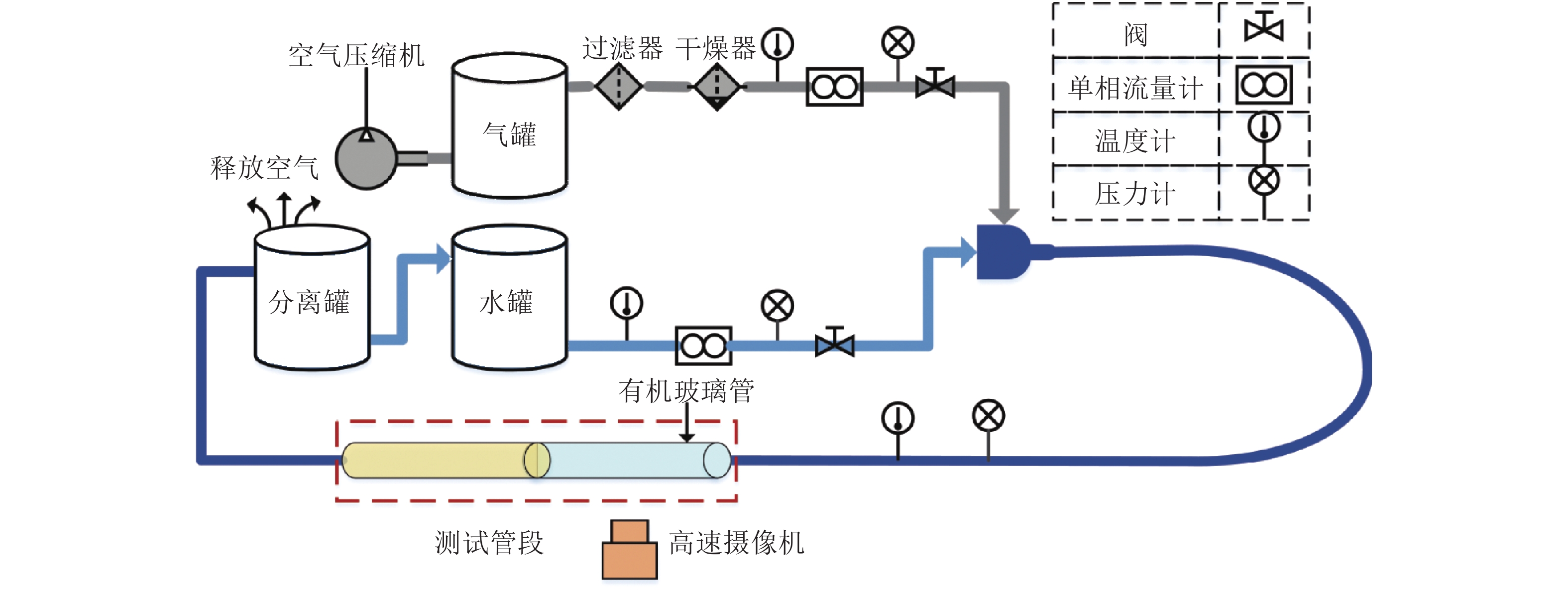

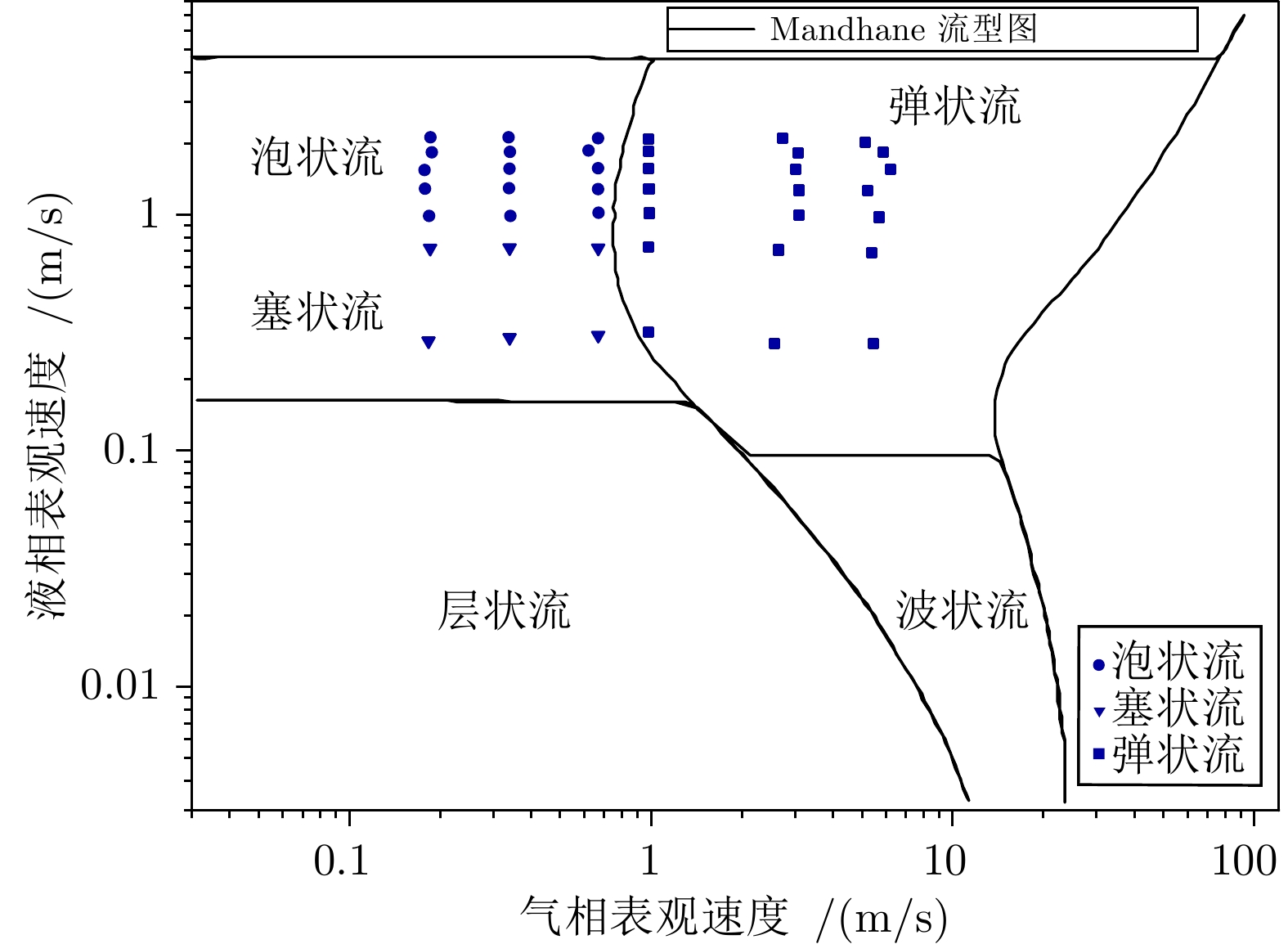

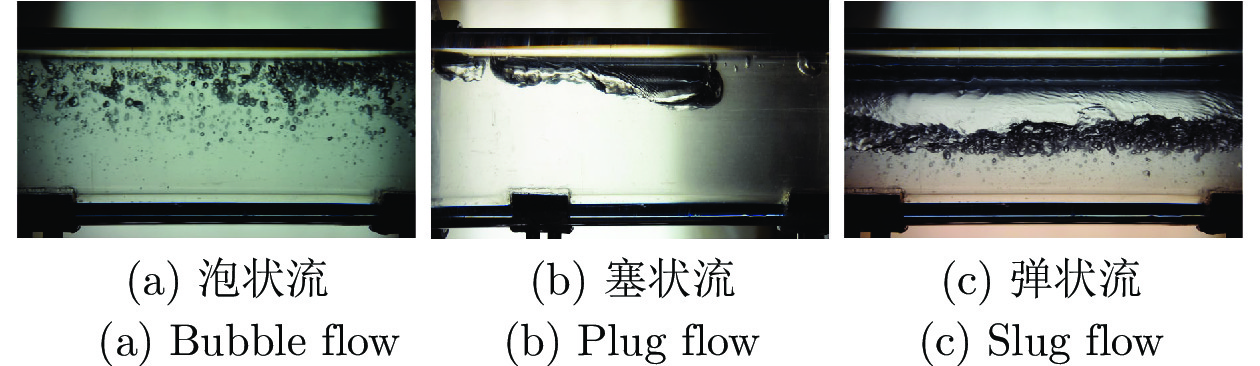

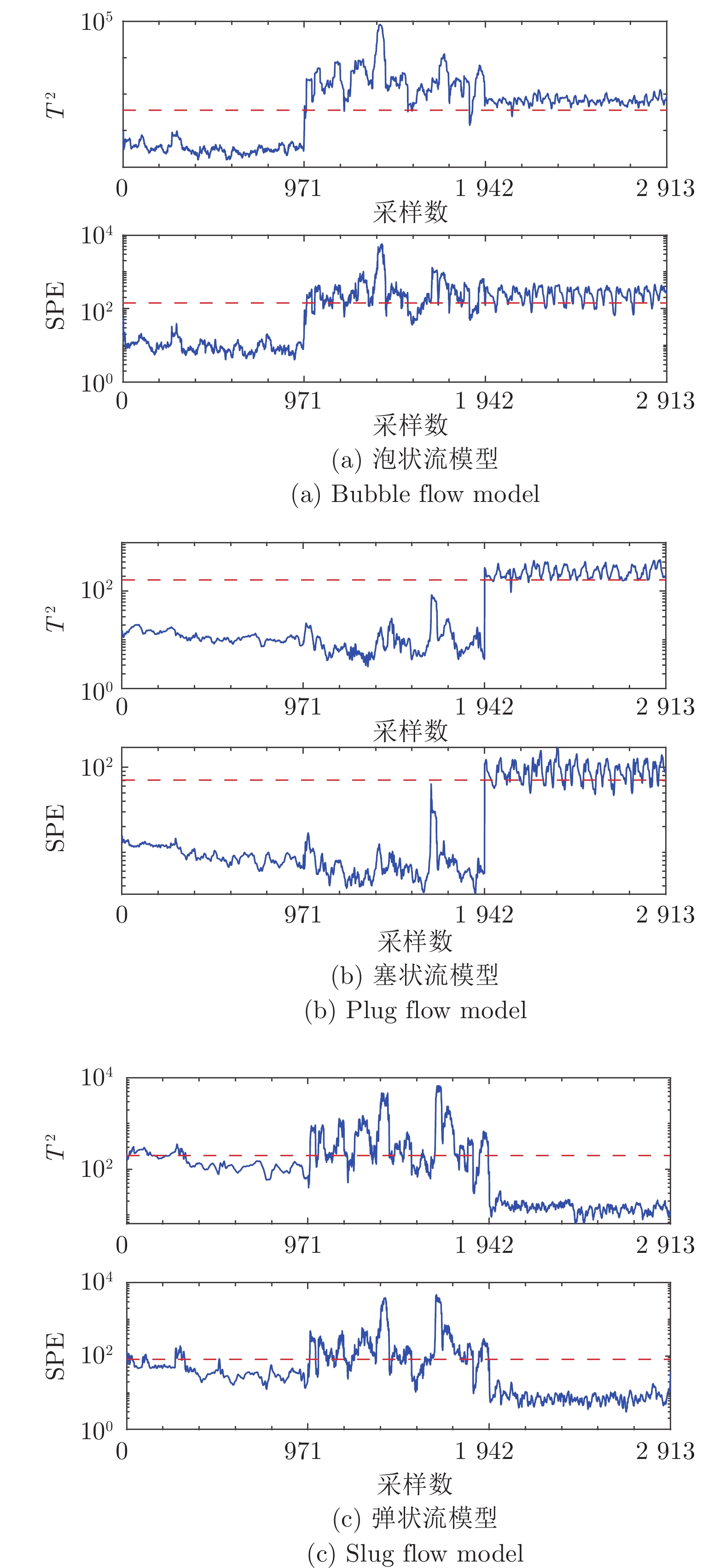

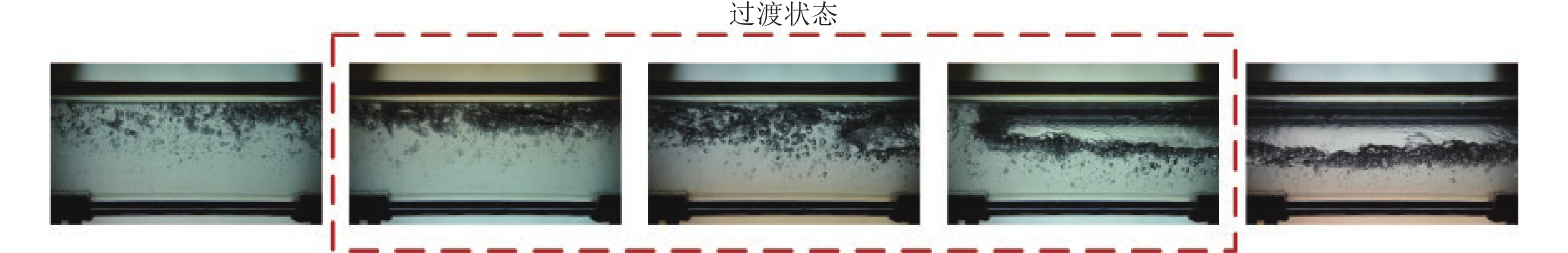

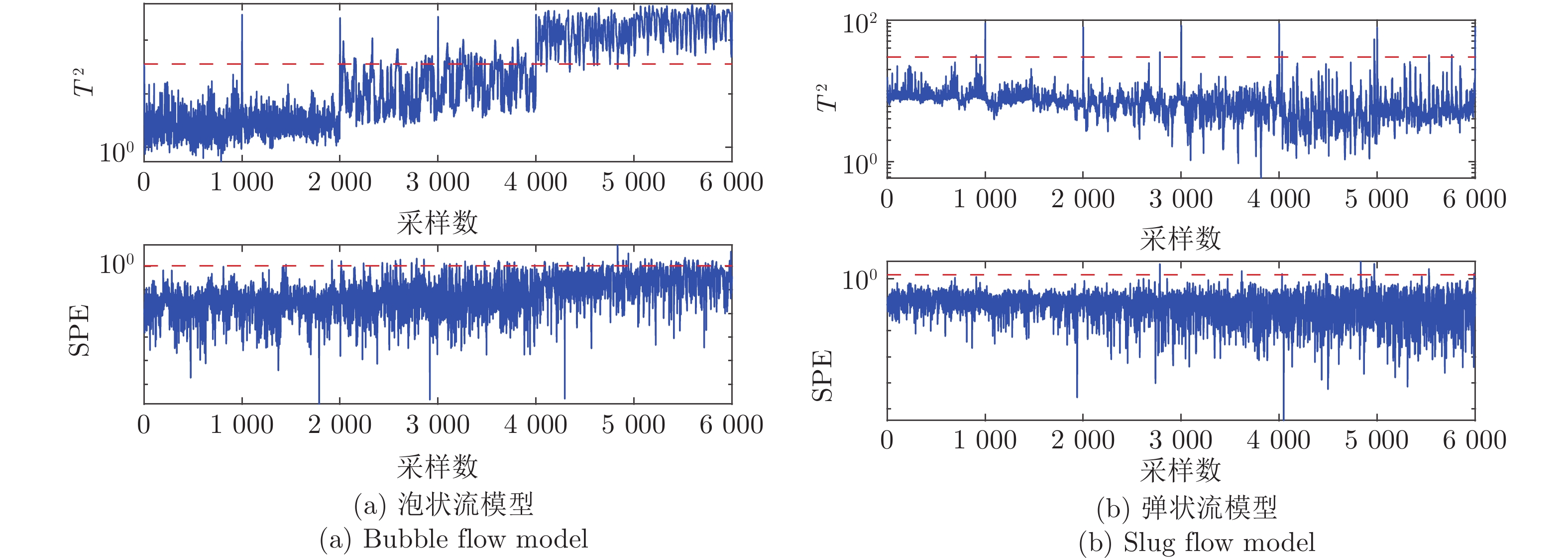

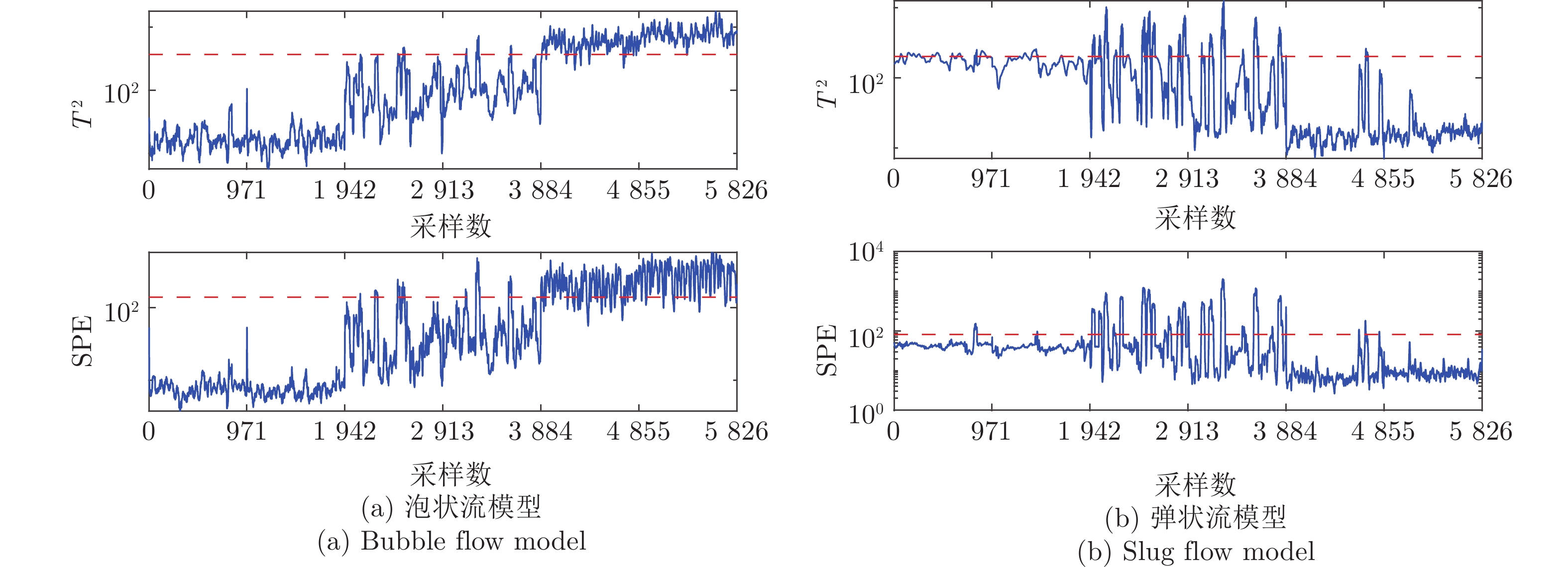

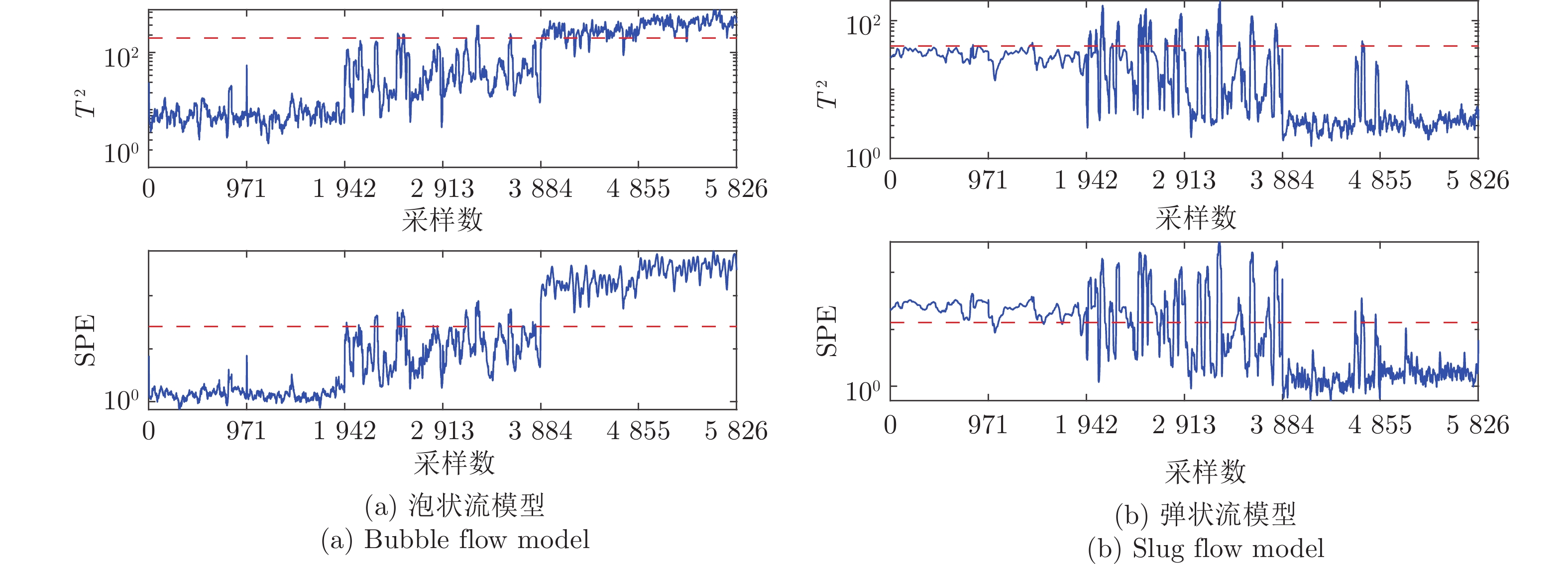

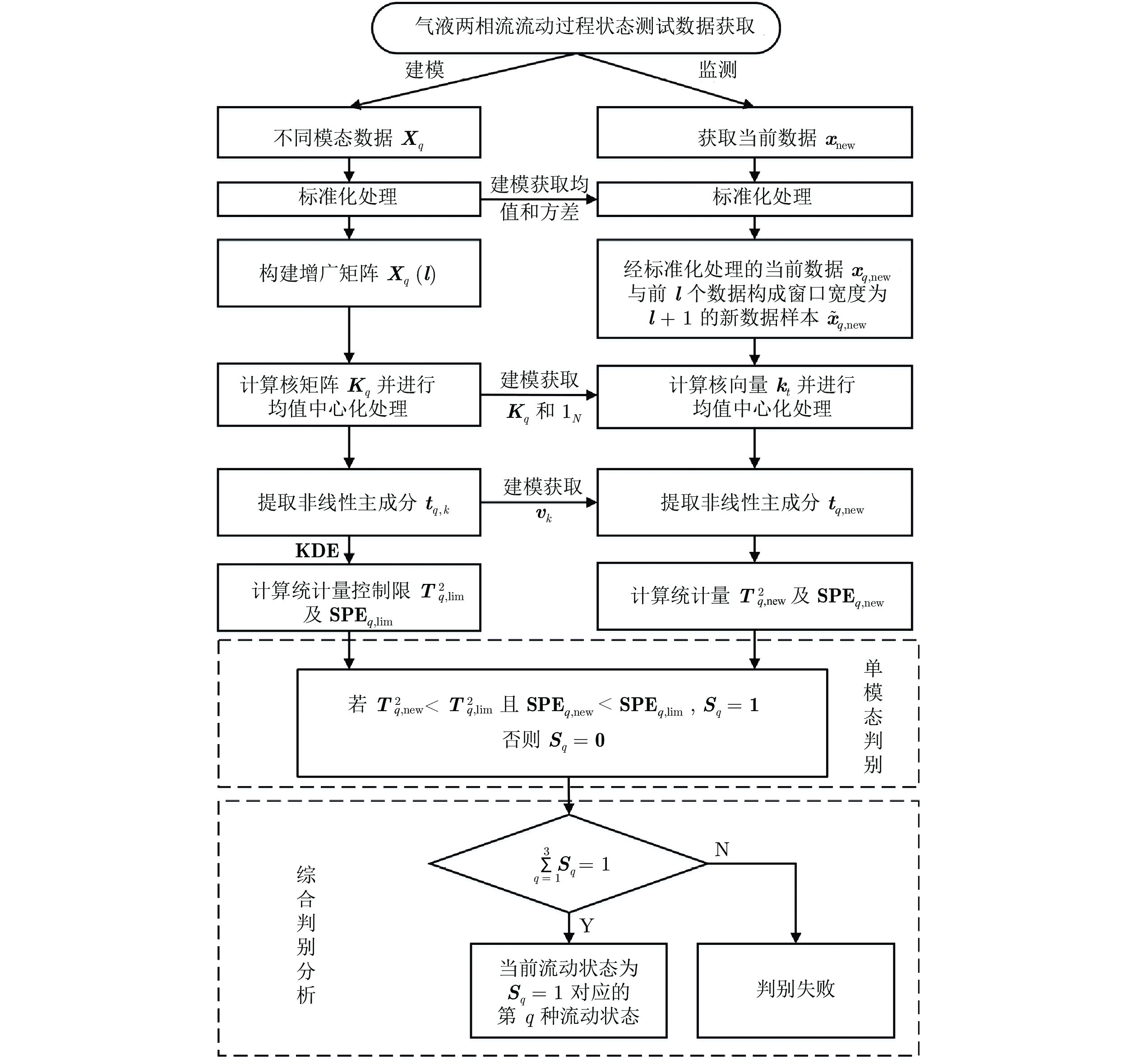

摘要: 气液两相流流动过程作为一种非平稳过程, 其状态的变化具有时变性、非线性、随机性等复杂流动过程的特点, 其流动状态的实时监测对掌握其流动过程的产生、发展及转化, 保障实际生产的安全稳定运行具有重要意义. 特别是流动状态的过渡过程反映了流动状态的发展及演化, 其流动结构非常复杂. 针对气液两相流的3种典型流动状态及过渡转化过程, 在多传感器获取流动状态测试数据的基础上, 提出一种多模态动态核主成分分析方法. 通过采用动态自相关、互相关方法提取流动过程测试数据中的动态特性, 采用核方法提取非线性特性, 结合主成分分析建立不同典型流动状态的监测模型; 利用模型对不同典型流动状态进行判别, 并进一步实现流动过渡状态的监测. 通过对气液两相流实验装置中不同流动状态实验测试数据进行处理, 验证了所提出方法对典型流动状态判别的准确性及对过渡状态监测的有效性.Abstract: As a non-stationary process, the gas-liquid two-phase flow has characteristics such as time-variation, nonlinearity and randomness in complex flow processes. Online state monitoring of gas-liquid two-phase flow is not only beneficial to master the generation, development and transformation of flow process but also helpful for the safe and stable operation of actual production. Particularly, the transition process reflects the development and evolution of flow states and its flow structure is highly complex. On the basis of test data obtained by multiple sensors, a method based on multiple dynamic kernel principal component analysis is proposed for monitoring three typical flow states and transitions. The method extracts the dynamic characteristics of the test data obtained in the flow process by dynamic self-correlation and cross-correlation methods, and captures the nonlinear characteristics by kernel-based method, respectively. Combined with principal component analysis, multiple monitoring models of three typical flow states are established, which are utilized to identify different typical flow states and realize transitions monitoring further. The accuracy of identifying typical flow states and efficacy of monitoring transitions in the proposed method are demonstrated by processing the measured data of the horizontal flow loop of gas-liquid two-phase flow experimental facility.

-

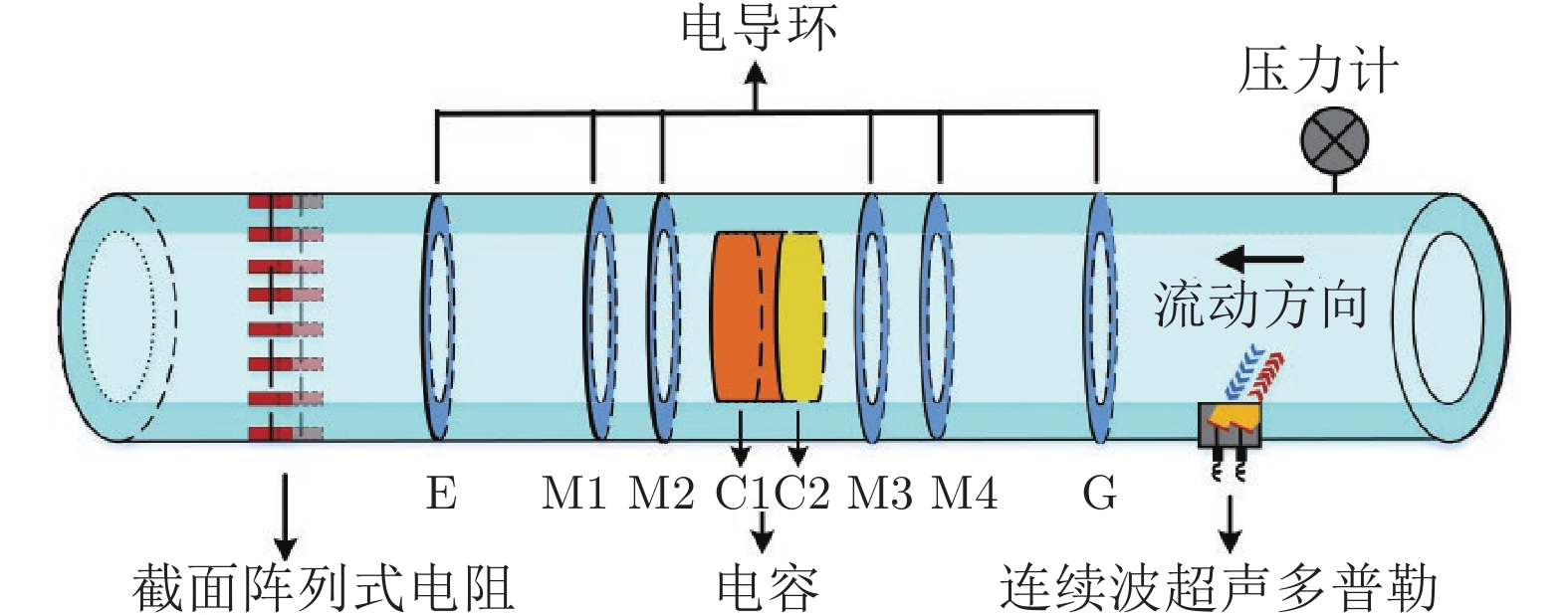

表 1 气液两相流测量多传感器

Table 1 Multiple sensors for gas-liquid two-phase flow measurement

传感器 流体特性 过程参数 截面阵列式电阻 电导率 介质分布 连续波超声多普勒 密度 流速 电导环 电导率 相含率 电容 介电常数 相含率 压力计 压力 管道内压力 表 2 观测流动状态下3种方法所建立监测模型判别结果(%)

Table 2 Identification results of monitoring models in three methods under observation of flow states (%)

观测流动状态 MPCA $\beta $ MDPCA $\beta $ MDKPCA $\beta $ 模型符合度 模型符合度 模型符合度 泡状流 塞状流 弹状流 泡状流 塞状流 弹状流 泡状流 塞状流 弹状流 泡状流 99.90 99.30 99.90 0 100 100 76.93 0 100 2.78 31.72 68.28 塞状流 45.20 99.80 83.80 16.20 3.09 100 21.32 78.48 3.71 99.07 20.08 78.78 弹状流 9.60 0 99.20 89.60 0 1.24 100 98.76 0 0 100 100 -

[1] 谭超, 董峰. 多相流过程参数检测技术综述. 自动化学报, 2013, 39(11): 1923-1932 doi: 10.3724/SP.J.1004.2013.01923Tan Chao, Dong Feng. Parameters measurement for multiphase flow process. Acta Automatica Sinica, 2013, 39(11): 1923-1932 doi: 10.3724/SP.J.1004.2013.01923 [2] Yaqub M W, Marappagounder R, Rusli R, Prasad D M R, Pendyala R. Flow pattern identification and measurement techniques in gas-liquid-liquid three-phase flow: A review. Flow Measurement and Instrumentation, 2020, 76: 101834 doi: 10.1016/j.flowmeasinst.2020.101834 [3] Zhai L S, Bian P, Gao Z K, Jin N D. The measurement of local flow parameters for gas–liquid two-phase bubbly flows using a dual-sensor probe array. Chemical Engineering Science, 2016, 144: 346-363 doi: 10.1016/j.ces.2016.01.058 [4] Ma J, Jin N D, Wang D Y, Liu D Y, Liu W X. Measurement of water holdup in vertical upward high water-cut oil-in-water flows using a high frequency sensor. Sensors and Actuators A: Physical. 2019, 289: 165−179 [5] Roshani G H, Nazemi E. Intelligent densitometry of petroleum products in stratified regime of two phase flows using gamma ray and neural network. Flow Measurement and Instrumentation, 2017, 58: 6-11 doi: 10.1016/j.flowmeasinst.2017.09.007 [6] Liu W X, Jin N D, Wang D Y, Han Y F, Ma J. A parallel-wire microwave resonant sensor for measurement of water holdup in high water-cut oil-in-water flows. Flow Measurement and Instrumentation, 2020, 74(21): 101760 [7] Shi S Q, Wang Y Q, Qi Z L, Yan W D, Zhou F Y. Experimental investigation and new void-fraction calculation method for gas–liquid two-phase flows in vertical downward pipe. Experimental Thermal and Fluid Science, 2021, 121: 110252 doi: 10.1016/j.expthermflusci.2020.110252 [8] Tan C, Wu H, Dong F. Mass flow rate measurement of oil-water two-phase flow by a long-waist cone meter. IEEE Transactions on Instrumentation and Measurement, 2013, 62(10): 2795-2804 doi: 10.1109/TIM.2013.2263660 [9] Abbagoni B M, Yeung H. Non-invasive classification of gas-liquid two-phase horizontal flow regimes using an ultrasonic Doppler sensor and a neural network. Measurement Science and Technology, 2016, 27(8): 084002 doi: 10.1088/0957-0233/27/8/084002 [10] 丁浩, 黄志尧, 李海青. 基于高阶统计量和小波变换的差压信号分析. 浙江大学学报(工学版), 2006, 40(4): 714-718 doi: 10.3785/j.issn.1008-973X.2006.04.035Ding Hao, Huang Zhi-Yao, Li Hai-Qing. Analysis of differential pressure signal based on wavelet transform and higher order statistics. Journal of Zhejiang University(Engineering Science), 2006, 40(4): 714-718 doi: 10.3785/j.issn.1008-973X.2006.04.035 [11] Ding H, Huang Z Y, Song Z H, Yan Y. Hilbert–Huang transform based signal analysis for the characterization of gas–liquid two-phase flow. Flow Measurement and Instrumentation, 2007, 18(1): 37-46 doi: 10.1016/j.flowmeasinst.2006.12.004 [12] Wold S, Esbensen K, Geladi P. Principal component analysis. Chemometrics and Intelligent Laboratory Systems, 1987, 2(1-3): 37-52 doi: 10.1016/0169-7439(87)80084-9 [13] Lee J M, Yoo C, Lee I B. Statistical process monitoring with independent component analysis. Journal of Process Control, 2004, 14(5): 467-485 doi: 10.1016/j.jprocont.2003.09.004 [14] Muradore R, Fiorini P. A PLS-based statistical approach for fault detection and isolation of robotic manipulators. IEEE Transactions on Industrial Electronics, 2012, 59(8): 3167-3175 doi: 10.1109/TIE.2011.2167110 [15] 赵春晖, 余万科, 高福荣. 非平稳间歇过程数据解析与状态监控——回顾与展望. 自动化学报, 2020, 46(10): 2072-2091Zhao Chun-Hui, Yu Wan-Ke, Gao Fu-Rong. Data analytics and condition monitoring methods for nonstationary batch processes - Current Status and Future. Acta Automatica Sinica, 2020, 46(10): 2072-2091 [16] 陈晓露, 王瑞璇, 王晶, 周靖林. 基于混合型判别分析的工业过程监控及故障诊断. 自动化学报, 2020, 46(8): 1600-1614Chen Xiao-Lu, Wang Rui-Xuan, Wang Jing, Zhou Jing-Lin. Industrial process monitoring and fault diagnosis based on hybrid discriminant analysis. Acta Automatica Sinica, 2020, 46(8): 1600-1614 [17] Shaban H, Tavoularis S. Measurement of gas and liquid flow rates in two-phase pipe flows by the application of machine learning techniques to differential pressure signals. International Journal of Multiphase Flow, 2014, 67: 106-117 doi: 10.1016/j.ijmultiphaseflow.2014.08.012 [18] 李凯锋, 王保良, 黄志尧, 冀海峰, 李海青. K-均值聚类在CCERT系统流型辨识中的应用. 北京航空航天大学学报, 2017, 43(11): 2280-2285Li Kai-Feng, Wang Bao-Liang, Huang Zhi-Yao, Ji Hai-Feng, Li Hai-Qing. Application of K-means clustering in flow pattern identification of CCERT system. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(11): 2280-2285 [19] Dong F, Zhang S, Shi X W, Wu Hao, Tan Chao. Flow regimes identification-based multidomain features for gas–liquid two-phase flow in horizontal pipe. IEEE Transactions on Instrumentation and Measurement, 2021, 70: 7502911 [20] Li G N, Hu Y P, Chen H X, Shen L M, Li H R, Hu M, et al. An improved fault detection method for incipient centrifugal chiller faults using the PCA-R-SVDD algorithm. Energy and Buildings, 2016, 116: 104-113 doi: 10.1016/j.enbuild.2015.12.045 [21] Aouabdi S, Taibi M, Bouras S, Boutasseta N. Using multi-scale entropy and principal component analysis to monitor gears degradation via the motor current signature analysis. Mechanical Systems and Signal Processing, 2017, 90: 298-316 doi: 10.1016/j.ymssp.2016.12.027 [22] Zhong K, Han M, Han B. Data-driven based fault prognosis for industrial systems: A concise overview. IEEE/CAA Journal of Automatica Sinica, 2020, 7(2): 330-345 doi: 10.1109/JAS.2019.1911804 [23] 钟凯, 韩敏, 韩冰. 基于动态特性描述的变量加权型分散式故障检测方法. 自动化学报, 2021, 47(9): 2205-2213Zhong Kai, Han Min, Han Bing. Dynamic feature characterization based variable-weighted decentralized method for fault detection. Acta Automatica Sinica, 2021, 47(9): 2205-2213 [24] Ku W, Storer R H, Georgakis C. Disturbance detection and isolation by dynamic principal component analysis. Chemometrics and Intelligent Laboratory Systems, 1995, 30(1): 179-196. doi: 10.1016/0169-7439(95)00076-3 [25] Choi S W, Lee I B. Nonlinear dynamic process monitoring based on dynamic kernel PCA. Chemical Engineering Science, 2004, 59(24): 5897-5908 doi: 10.1016/j.ces.2004.07.019 [26] Zhang Q, Li P, Lang X, Miao A M. Improved dynamic kernel principal component analysis for fault detection. Measurement, 2020, 158: 107738 doi: 10.1016/j.measurement.2020.107738 [27] Dong F, Li L H, Zhang S M. Flow status identification based on multiple slow feature analysis for gas-liquid two-phase flow in horizontal pipe. Measurement Science and Technology, 2021, 32(5): 055301 doi: 10.1088/1361-6501/abdae4 [28] Dong F, Wu W T, Zhang S M. Flow state monitoring of gas-water two-phase flow using multi-Gaussian mixture model based on canonical variate analysis. Flow Measurement and Instrumentation, 2021, 79: 101904 doi: 10.1016/j.flowmeasinst.2021.101904 [29] Yao Y C, Bao J, Skyllas-Kazacos M, Welch B J, Akhmetov S. Fault detection and diagnosis in Hall-H, roult cells based on individual anode current measurements using dynamic kernel PCA. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 2018, 49(4): 2077-2088 doi: 10.1007/s11663-018-1254-3 [30] Bounoua, W, Bakdi, A. Fault detection and diagnosis of nonlinear dynamical processes through correlation dimension and fractal analysis based dynamic kernel PCA. Chemical Engineering Science, 2020, 229: 116099 [31] 张淑美, 王福利, 谭帅, 王姝. 多模态过程的全自动离线模态识别方法. 自动化学报, 2016, 42(1): 60-80Zhang Shu-Mei, Wang Fu-Li, Tan Shuai, Wang Shu. A fully automatic offine mode identification method for multi-mode processes. Acta Automatica Sinica, 2016, 42(1): 60-80 [32] Mandhane J M, Gregory G A, Aziz K. A flow pattern map for gas-liquid flow in horizontal pipes. International Journal of Multiphase Flow, 1974, 1(4): 537–553 doi: 10.1016/0301-9322(74)90006-8 [33] Tan Chao, Wang Na-Na, Dong Feng. Oil-water two-phase flow pattern analysis with ERT based measurement and multivariate maximum Lyapunov exponent. Journal of Central South University, 2016, 23(1): 240-248 doi: 10.1007/s11771-016-3067-3 [34] Dong X X, Tan C, Dong F. Gas–liquid two-phase flow velocity measurement with continuous wave ultrasonic Doppler and conductance sensor. IEEE Transactions on Instrumentation and Measurement, 2017, 66(11): 3064-3076 doi: 10.1109/TIM.2017.2717218 [35] Liu W L, Tan C, Dong X X, Dong F, Murai Y. Dispersed oil–water two-phase flow measurement based on pulse-wave ultrasonic Doppler coupled with electrical sensors. IEEE Transactions on Instrumentation and Measurement, 2018. 67(9): 2129-2142 doi: 10.1109/TIM.2018.2814069 -

下载:

下载: