Application Advance and Prospect of Nondestructive Testing Technology for Industrial Casting Defects

-

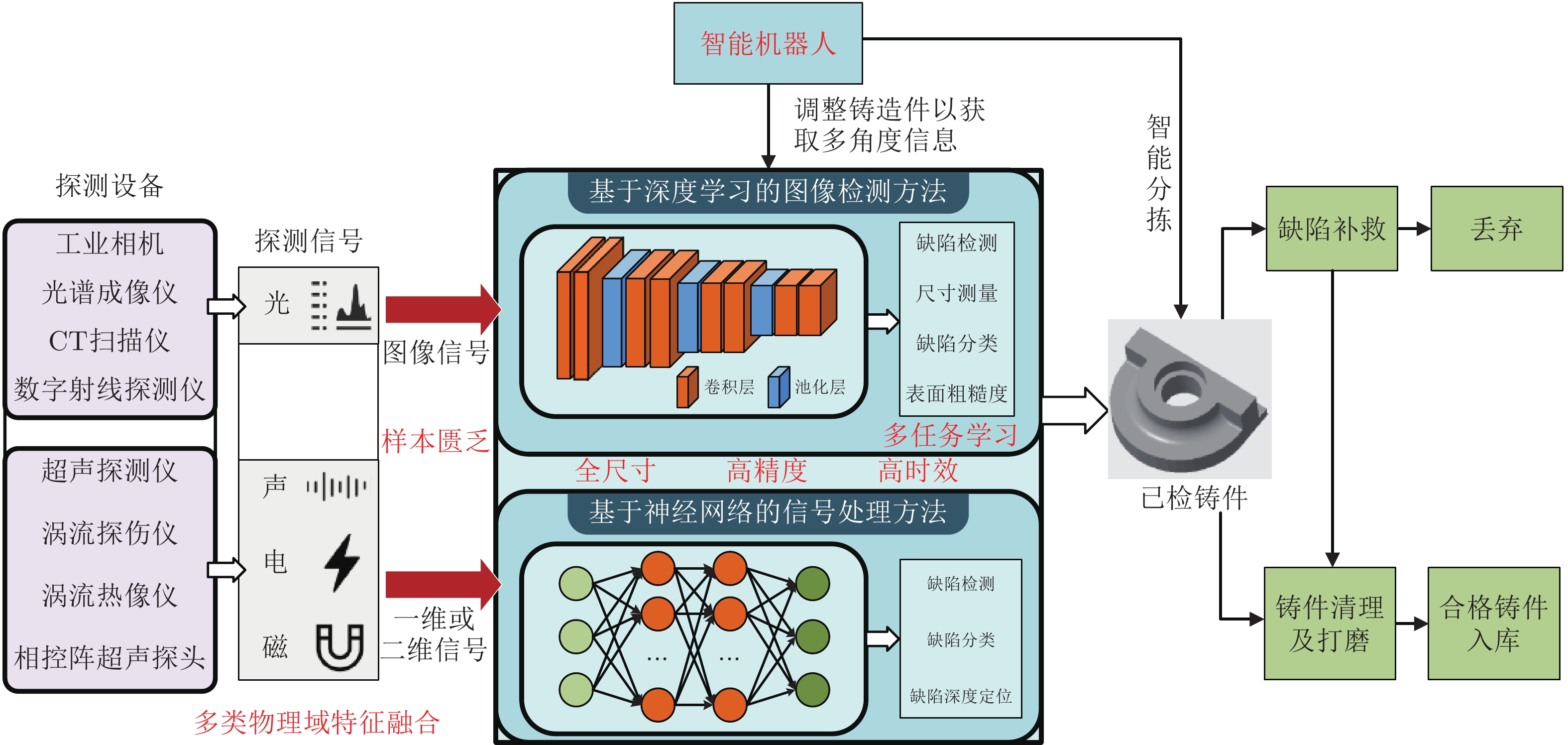

摘要: 高端装备制造业是国民经济的支柱产业, 是推动工业转型升级的引擎, 发挥着举足轻重的作用. 而铸造产业一直是人类现代生产生活中重要的、不可替代的产业, 铸件产品既是工业制造产品, 也是大型机械的组成部分. 随着经济水平和工业自动化程度的不断提升, 人们对于铸件的需求量呈指数爆炸式增长, 铸件价值辐射到各行各业. 与此同时, 铸件在铸造、服役过程中经常会出现各种缺陷, 而传统低效的人工检测方法难以保障工业界对中高端铸件的性能需求. 因此亟需对铸件检测技术进行革新. 本文首先对铸件铸造过程以及服役过程中各类缺陷的形成机理进行分析. 然后阐述了基于声学、光学、电磁学等主流检测技术及其常规信号处理方法、磁粉检测技术与渗透检测技术等其他检测技术, 并对近年来新兴的基于神经网络的信号处理方法进行了说明. 在此基础上, 分析了近年来铸件缺陷无损检测技术以及基于神经网络的信号处理方法的研究现状. 最后, 对铸件缺陷无损检测技术及应用的发展趋势进行了展望.Abstract: High-end equipment manufacturing industry is the pillar industry of the national economy and the engine to promote industrial transformation and upgrading. It plays a pivotal role. Foundry industry has been an important and irreplaceable industry in modern production and life of human beings, and casting products are both industrial manufacturing products and components of large machinery. With the continuous improvement of economic level and industrial automation, the demand for castings is growing exponentially and explosively, and the value of castings radiates to all walks of life. At the same time, casting products often show various defects in the process of casting and service, and the traditional inefficient manual detection method is difficult to guarantee the performance requirements of the industry for middle and high-end castings. Therefore, it is urgent to improve the casting testing technology. Firstly, we analyze the formation mechanism of various defects in casting process and service process in this paper. Then we describe the main detection techniques based on acoustics, optics and electromagnetism and conventional signal processing methods, magnetic particle detection technology and penetration detection technology. We also describe the emerging signal proceesing methods based on neural network in recent years. On this basis, we analyze the research status of casting defect nondestructive testing technology and neural network-based signal processing method in recent years. At last, the development trend of casting defect nondestructive testing technology and its application are prospected.

-

Key words:

- Casting defects /

- nondestructive testing /

- X-ray testing /

- neural network

1) 收稿日期 2021-02-26 录用日期 2021-06-06 Manuscript received February 26, 2021; accepted June 6, 2021 国家重点研发计划 (2018YFB1308200), 国家自然科学基金 (61971071, 92148204), 湖南省杰出青年科学基金项目 (2021JJ10025), 湖南省重点研发计划 (2021GK4011, 2022GK2011), 机器人学国家重点实验室联合开放基金 (2021-KF-22-17)资助 Supported by National Key Research and Development Program of China (2018YFB1308200), National Natural Science Foundation of China (61971071, 92148204), Hunan Science Fund for Distinguished Young Scholars (2021JJ10025), Hunan key research and development program (2021GK4011, 2022GK2011) and Joint Open Foundation of State Key Laboratory of Robotics (2021-KF-22-17) 本文责任编委 徐德2) Recommended by Associate Editor XU De 1. 湖南大学机器人学院 长沙 410082 2. 长沙理工大学电气与信息工程学院 长沙 410114 1. School of Robotics, Hunan University, Changsha 410082 2. School of Electrical and Information Engineering, Changsha University of Science and Technology, Changsha 410114 -

表 1 铸件缺陷类型以及各伤损示意图

Table 1 Types of casting defects and diagrams of each damage

缺陷

种类成因 影响因素 特征 示例 气孔 合金凝固时气体析出 气体溶解度、浇铸温度、压射速度、砂粒度[7] 在铸件内部、表面处有光滑孔眼,有时附有一层氧化膜

缩孔 铸件凝固过程中,合金成分的液态收缩、凝固收缩以及固态收缩 铸件复杂度、浇注温度、冒口位置、铸造压力[12,14,18] 在铸件厚断面内部,交界面内部及厚断面处,形状多为长尾状或凸形,孔内粗糙不平,晶粒粗大

铸造

裂纹铸件表面或内部因各种原因发生断裂,或机械加工产生的微缺陷 离心转速、涂料、浇铸温度及速度 在铸件上有穿透或穿透的裂纹,开裂处金属表皮未氧化

夹杂物 铸造合金在熔炼过程中杂质颗粒保留在固体金属内 浇注时间、碳含量 铸件内部出现不规则孔洞, 内含有明显细粒

偏析 凝固过程液相或固相的物理运动 铸件厚度、浇注温度 同一铸件上化学成分、金相

组织和性能不一致

疲劳

裂纹在铸件内部产生永久性累计损伤 循环应力、循环应变 疲劳扩展区裂纹表面光滑, 脆性断裂区表面粗糙

表 2 铸件缺陷无损检测与评估技术对比

Table 2 Comparison of non-destructive testing and evaluation techniques for rail defects

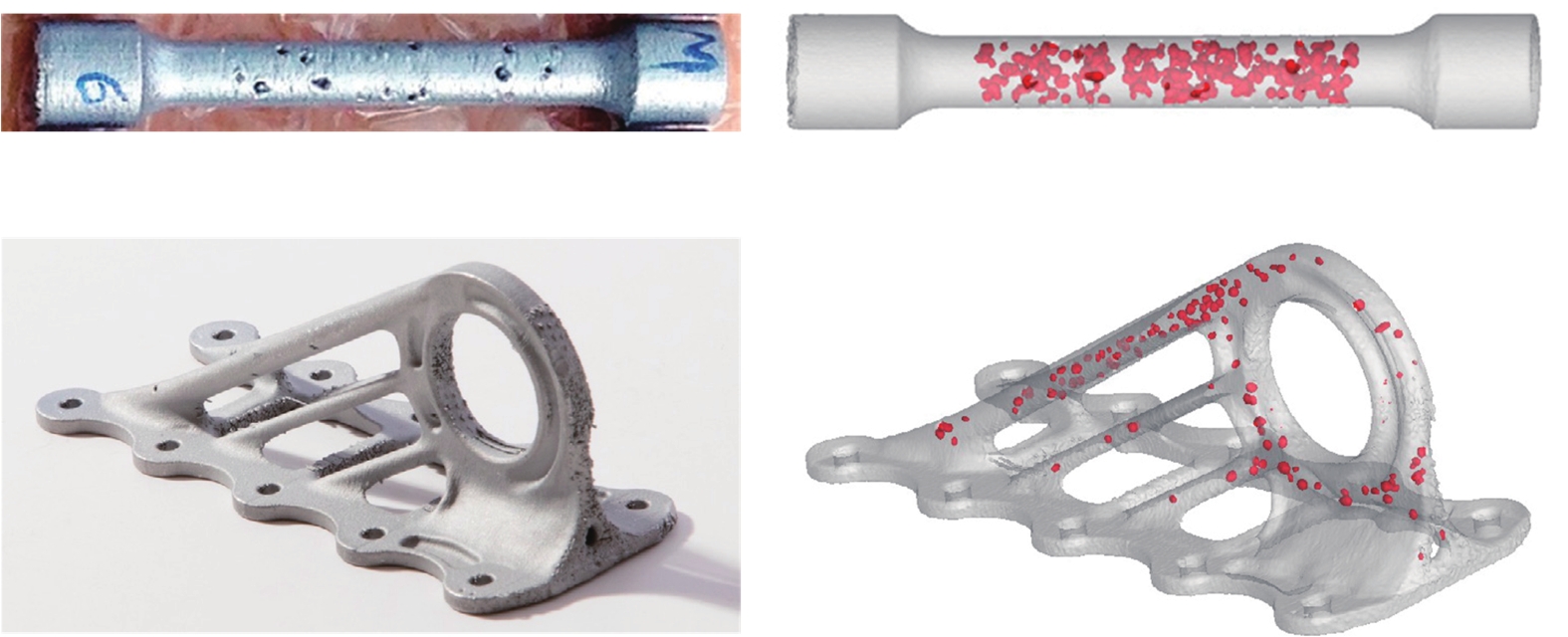

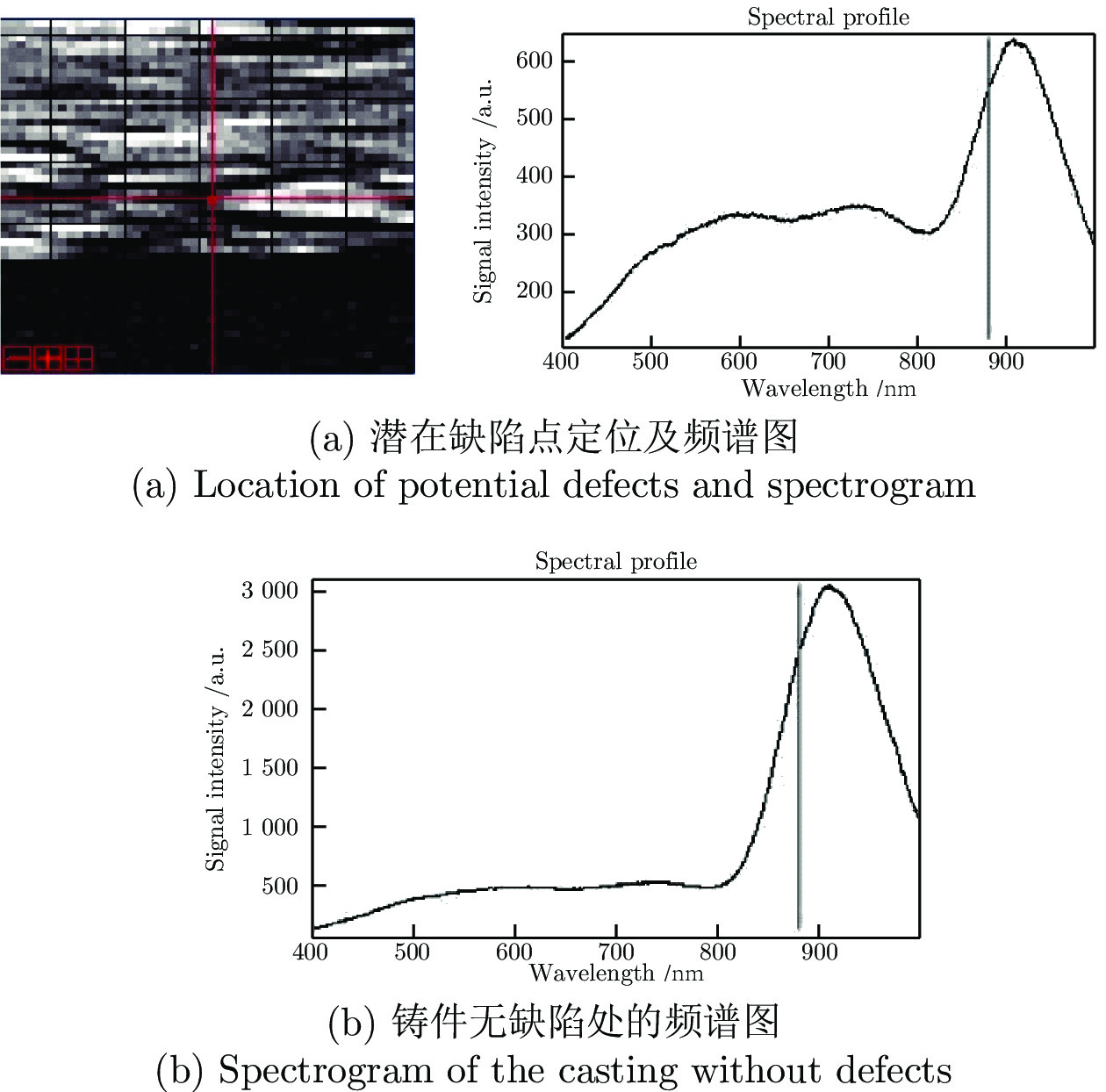

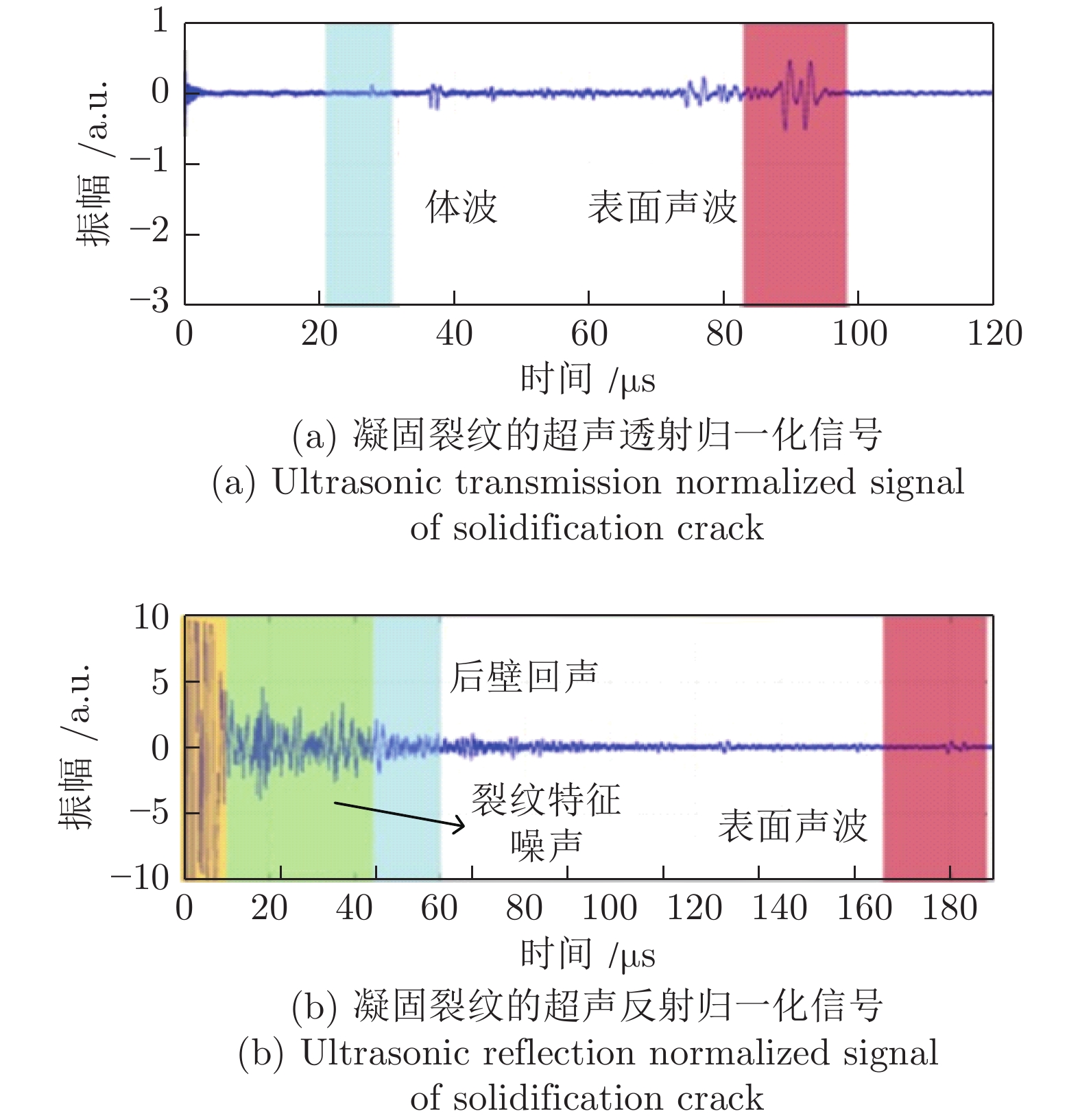

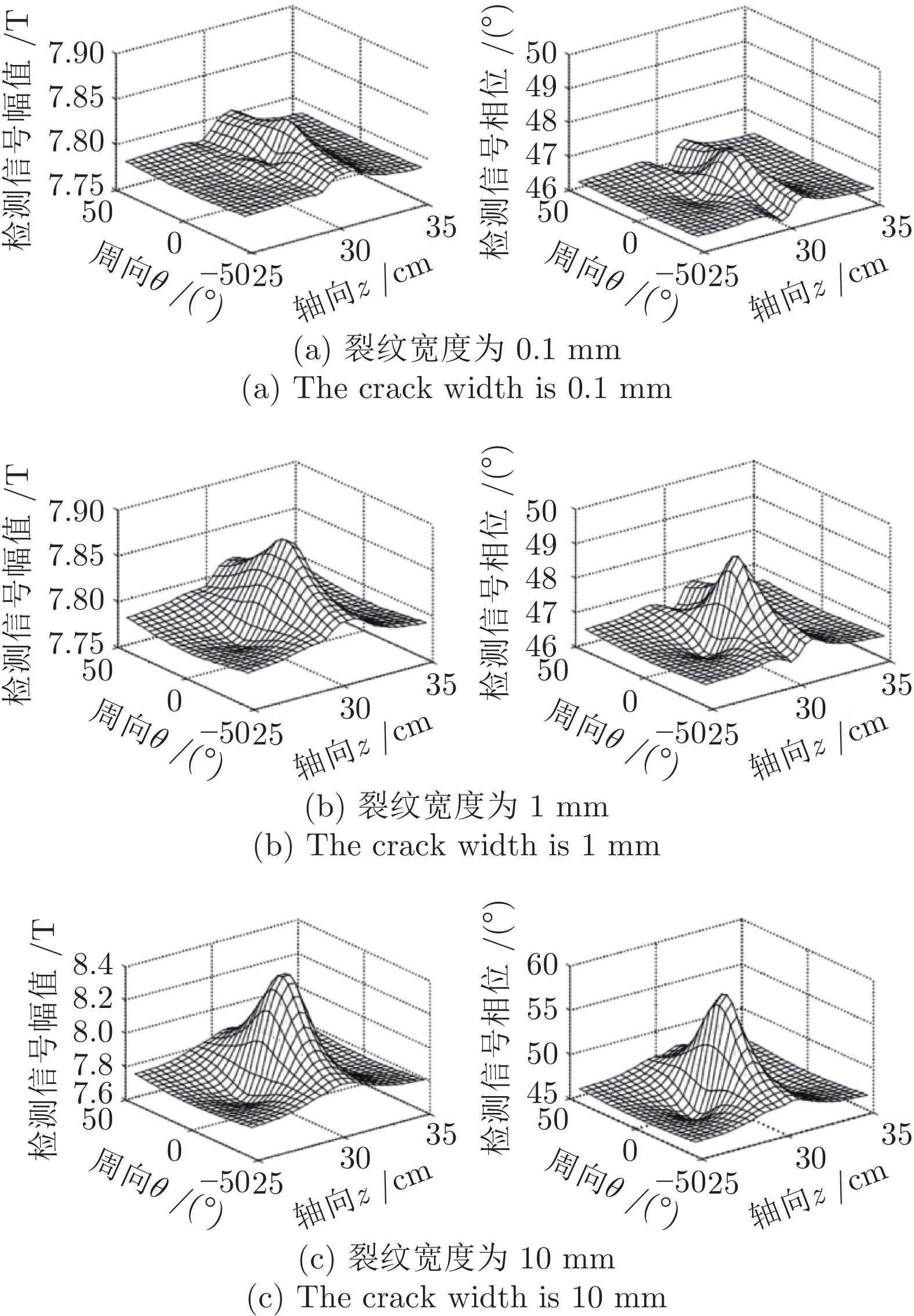

物理学分类 检测技术 铸件类型 缺陷类型 优点 缺点 基于光学的无损检测技术 X射线二维成像技术 所有铸件 孔洞类缺陷、夹杂类缺陷 可探测复杂异形铸件、结果直观且便于存储、对气孔类缺陷检测良好[21−27] 检测环境要求高、速度慢、成本高、无法表征完整的缺陷轮廓及形态[21−27] X射线三维成像技术 所有铸件 孔洞类缺陷、夹杂类缺陷及裂纹 可探测复杂异形铸件、结果直观且便于存储、对三维缺陷表达能力强[15, 28−38] 检测环境要求高、速度慢、成本高[28−38] 机器视觉检测技术 所有铸件 表面缺陷 硬件成本低、可检测复杂铸件表面缺陷、结果直观且便于存储、检测速度快[41−47] 系统抗干扰能力弱、成像质量易受外界因素影响[41−47] 高光谱检测

技术所有铸件 孔洞类缺陷 可探测复杂异形铸件、能获得缺陷更详尽的特征、预测潜在缺陷[48−49] 成像过程极长、图像所占内存量大、结果无法直观地判别缺陷[48−49] 基于声学的无损检测技术 超声检测技术 所有铸件 内部缺陷 探测速度快、检测成本低、穿透能力强、对环境无污染[50−51] 需要耦合剂、对铸件表面光滑度有要求、信号信噪比低[50−51] 相控阵超声检测技术 所有铸件 内部缺陷 探测速度快、声束角度及深度人为可控[52−56] 需要耦合剂、对铸件表面光滑度有要求[52−56] 全聚焦相控阵超声技术 所有铸件 内部缺陷 探测速度快、可高分辨率成像[57−59] 需要耦合剂、探测手段尚未成熟[57−59] 激光超声检测技术 复杂铸件 内部缺陷 无需耦合剂、可探测复杂铸件、穿透能力强、对细微裂纹敏感、能检测缺陷位置及大小[60−66] 探测手段尚未成熟 基于电磁学的无损检测技术 涡流检测技术 铁磁性铸件 表面及近表面缺陷 无需耦合剂、可在高温下检测、探测速度快、检测电信号便于数据比较与存储[67−69] 只能探测结构简单铸件、难以定量定性地评估缺陷[67−69] 远场涡流技术 铁磁性铸件 表面缺陷及内部裂纹 无需耦合剂、探测速度快、对管状类铸件缺陷检测效果极佳[70−75] 只能检测管状铸件[70−75] 脉冲涡流检测技术 铁磁性铸件 表面及内部缺陷 无需耦合剂、探测速度快、能对缺陷定量评估[76−81] 易受频率影响,检测时效性低、对微小裂纹异常敏感[76−81,96] 脉冲涡流热成像技术 金属型铸件 表面及内部缺陷 无需耦合剂、检测结果直观、精度高、检测面积大[83−88] 对铸件本身会有一定损耗[83−88] 其他无损检测技术 磁粉检测技术 铁磁性铸件 表面及近表面缺陷 检测结果直观、成本低、对表面细微缺陷敏感[91, 95] 需要磁悬液、对铸件表面光滑度有要求、人工参与度高[89, 91, 95] 渗透检测技术 所有铸件 表面及近表面缺陷 可探测复杂铸件、检测结果直观、成本低[94−95] 使用试剂对人与环境有害、检测流程复杂、速度慢、人工操作、检测环境有要求[90, 94−95] 表 3 基于深度学习的铸件缺陷检测研究现状

Table 3 Research status of casting defect detection based on deep learning

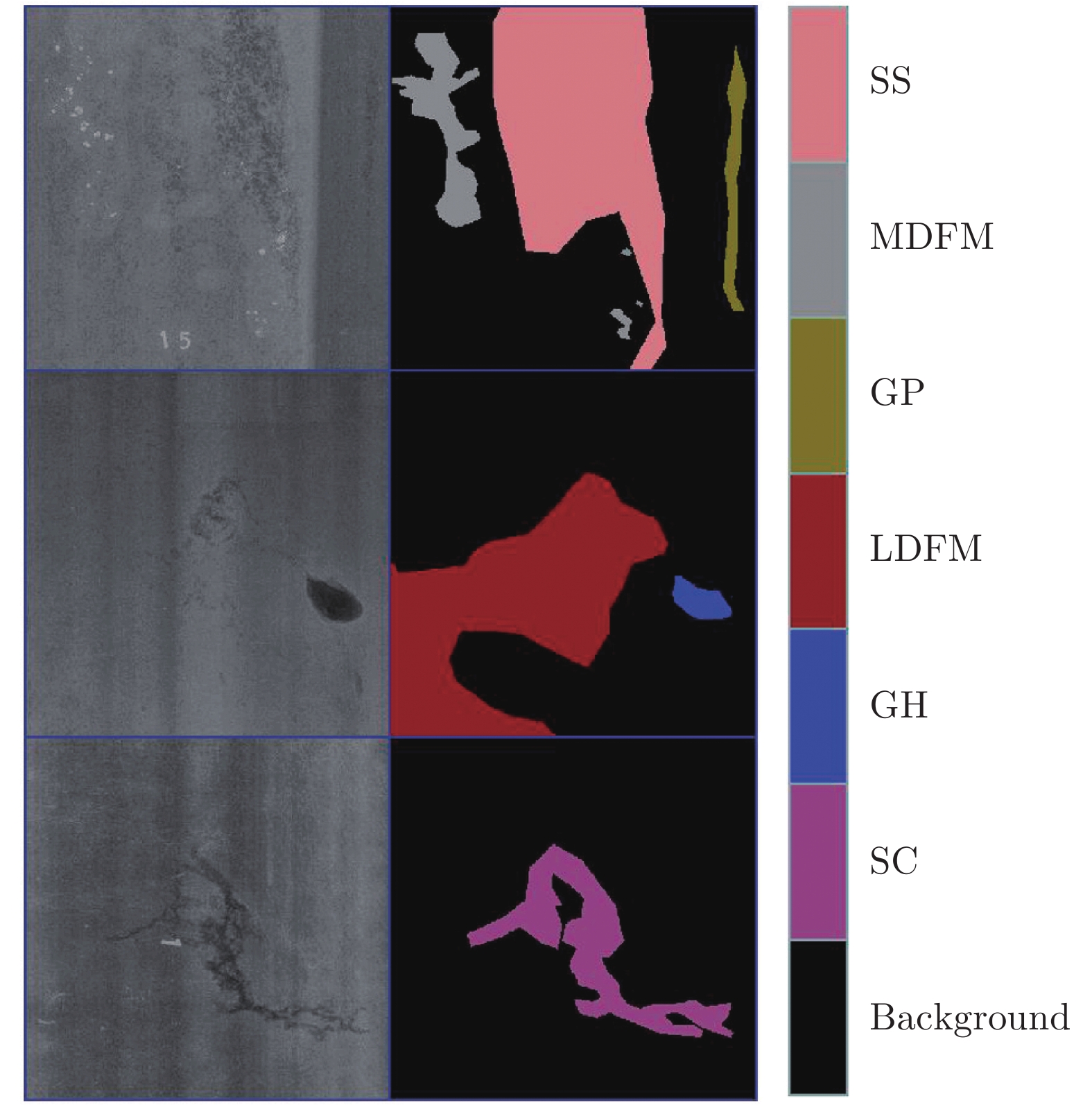

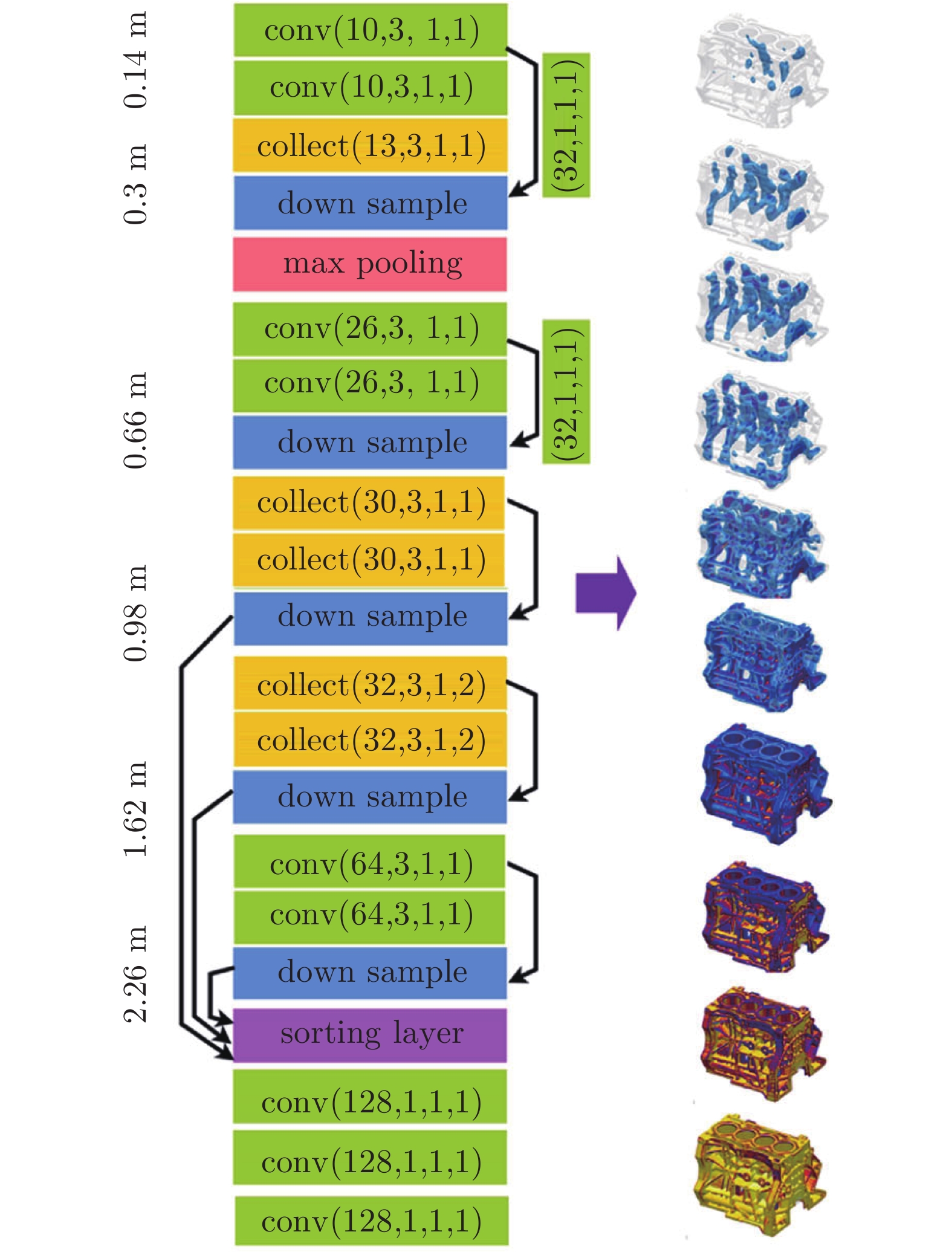

方法 实验对象 检测目标 结果分析 数据来源 新的空间注意力双线性卷积神经网络 所有铸件 气孔及人工钻孔缺陷 精度高达93.30%,可以有效地学习并鉴别特征 文献[105]中的表3 基于深度学习特征匹配的铸件缺陷三维定位方法 精密铸件 0.3~1 mm 大小的渣孔缺陷 在实现自动定位的基础上精度优于传统方法,平均定位误差低于传统平移视差法8.69% 文献[106]中的表3 采用特征金字塔网络提取特征,结合区域特征聚集方式的ROI Align 汽车铸铝件 微小孔洞类缺陷 与Faster R-CNN相比,使用FPN后,平均精度提高40.9%; 使用ROI Align后,精度提高了23.6% 文献[103]中的表3~6 自适应深度与感受野选择语义分割的网络 铝合金铸件 海绵收缩、低密度异物、高密度异物、孔洞类缺陷 此方法的mIoU比最新的语义分割模型Dense-ASPP高出3.85% 文献[100]中的表3和图7 基于对象级注意机制和双线性池化构建有效的CNN模型 铸铝件 一般缺陷 对于每个定量指标(准确率、精确度、召回率), 提出的模型均优于其他经典深度学习分类模型 文献[102]中的表3~5 通用特征网络和微妙特征网络结合的

网络模型汽车铸铝件 20种铸造缺陷 该模型在实际X射线图像的每个指标上均优于其他分类模型 文献[107]中的表1 基于视觉注意力机制和特征图深度学习的鲁棒跟踪检测方法 三类工件 缩孔、孔隙率 铸件缺陷的误检率和漏检率均小于4%,缺陷检测的准确率大于96% 文献[104]中的图7 基于深度残差网络的铸件外观缺陷检测方法 汽车制动支架 暗孔、浅坑、裂纹、缺口、凸起、凹陷 ResNet-34ASoftReLu方法的准确率达到93.7%, 远远高于传统检测方法 文献[108]中的表1~2 基于自适应神经模糊推理系统的阀门铸件影像智能故障诊断系统 阀门铸件 裂纹、气体夹杂物、缩孔 缺陷分类的平均准确性为80% 文献[109]中的表3 3D卷积神经网络结合非线性拓扑尺寸参数和经验模型 二十种铸造模型 缩孔、夹杂物、裂纹 所提出的CNN在平均精度上优于现有方法的10%至20% 文献[110]中的表2 改进的Faster R-CNN算法 钢带 六类表面缺陷 以20帧每秒的速度实现了98.32%的平均精度均值, 97.02%的查全率和99%的检

测率文献[111]中的表2~3 基于选择性注意机制和深度学习特征匹配的缺陷动态跟踪检测方法 一般铸件 渣孔 误检率和漏检率均低于3%, 缺陷检测准确率超过97%. 与极线约束跟踪等方法比较, 准确率提高5个百分点以上 文献[112]中的表2~4 用于识别X射线图像中铸件缺陷的基于Mask-RCNN的体系结构 汽车铸铝件 一般缺陷 超过了缺陷检测算法在GD-Xray数据集上的最高性能, mAP达95.7% 文献[113]中的表4 -

[1] 中华人民共和国国家市场监督管理总局. 铝合金铸件射线照相检测 缺陷分级: GB/T 11346-2018, 2018 [2] 中华人民共和国国家铁路局. 铁道货车铸钢摇枕、侧架: TB/T 3012-2016, 2016 [3] ASTM International. Standard reference radiographs for heavy-walled (41/2 to 12-in. [114 to 305-mm]) steel castings: ASTM E280, 2010 [4] ASTM International. Standard reference radiographs for steel castings up to 2 in. (50.8 mm) in thickness: ASTM E446, 2010 [5] Fiorese E, Bonollo F, Timelli G, Arnberg L, Gariboldi E. New classification of defects and imperfections for aluminum alloy castings. International Journal of Metalcasting, 2015, 9(1): 55-66. doi: 10.1007/BF03355602 [6] 万谦, 赵海东, 邹纯. 铝合金压铸件微观孔洞三维特征及分布的研究. 金属学报, 2013, 49(3): 284-290. doi: 10.3724/SP.J.1037.2012.00553Wan Qian, Zhao Hai-Dong, Zou Chun. Three-dimensional charaserization and distribution of micropores in aluminum alloy high pressure die casting. Acta Metallurgica Sinica, 2013, 49(3): 284-290. doi: 10.3724/SP.J.1037.2012.00553 [7] Salonitis K, Zeng B, Mehrabi H A, Jolly M. The challenges for energy efficient casting processes. Procedia CIRP, 2016, 40: 24-29. doi: 10.1016/j.procir.2016.01.043 [8] Jatimurti W, Alexander B, Toto Wibisono A. Effect of degassing time and cooling rate on microstructure and porosity of aluminum 6061 alloy using sand casting method. Materials Science Forum, 2019, 964: 124-129. doi: 10.4028/www.scientific.net/MSF.964.124 [9] Chelladurai C, Mohan N S, Hariharashayee D, Manikandan S, Sivaperumal P. Analyzing the casting defects in small scale casting industry. Materials Today: Proceedings, 2021, 37: 386-394. doi: 10.1016/j.matpr.2020.05.382 [10] Malhotra V, Kumar Y. Study of process parameters of gravity die casting defects. International Journal of Mechanical Engineering and Technology, 2016, 7(2): 208-211. [11] Zhao L P, Dou R S, Yin J J, Yao Y Y. Intelligent prediction method of quality for continuous casting process. In: Proceedings of the 2016 IEEE Advanced Information Management, Communicates, Electronic and Automation Control Conference. Xi’an, China: IEEE, 2016.1761−1764 [12] Cao H X, Hao M Y, Shen C, Liang P. The influence of different vacuum degree on the porosity and mechanical properties of aluminum die casting. Vacuum, 2017, 146: 278-281. doi: 10.1016/j.vacuum.2017.09.048 [13] Jia L M, Xu D M, Li M, Guo J J, Fu H Z. Casting defects of Ti-6Al-4V alloy in vertical centrifugal casting processes with graphite molds. Metals and Materials International, 2012, 18(1): 55-61. [14] Bijagre V, Deulgaonkar V. Modeling and finite element analysis for a casting defect in thin wall structures. International Journal of Emerging Engineering Research and Technology, 2015, 3(5): 77-82. [15] Wang L, Limodin N, El Bartali A, Witz J F, Seghir R, Buffiere J Y, et al. Influence of pores on crack initiation in monotonic tensile and cyclic loadings in lost foam casting A319 alloy by using 3D in-situ analysis. Materials Science and Engineering: A, 2016, 673: 362-372. doi: 10.1016/j.msea.2016.07.036 [16] Rotella A, Nadot Y, Piellard M, Augustin R, Fleuriot M. Fatigue limit of a cast Al-Si-Mg alloy (A357-T6) with natural casting shrinkages using ASTM standard X-ray inspection. International Journal of Fatigue, 2018, 114: 177-188. doi: 10.1016/j.ijfatigue.2018.05.026 [17] Jamil M, Khan A M, Hegab H, Sarfraz S, Sharma N, Mia M, et al. Internal cracks and non-metallic inclusions as root causes of casting failure in sugar mill roller shafts. Materials, 2019, 12(15): 2474. doi: 10.3390/ma12152474 [18] Joshi A, Jugulkar L M. Investigation and analysis of metal casting defects and defect reduction by using quality control tools. International Journal of Mechanical and Production Engineering, 2014, 2(4): 87-92. [19] 中华人民共和国国家市场监督管理总局. 铸件 射线照相检测: GB/T 5677-2018, 2018. [20] Hussein A E, Senabulya N, Ma Y, Streeter M J V, Kettle B, Dann S J D, et al. Laser-wakefield accelerators for high-resolution X-ray imaging of complex microstructures. Scientific Reports, 2019, 9: 3249. doi: 10.1038/s41598-019-39845-4 [21] Lu W Q, Zhang S G, Zhang W, Li J G. Imaging of structure evolution in solidifying Al-Bi immiscible alloys by synchrotron radiography. Journal of Materials Science & Technology, 2016, 32(12): 1321-1325. [22] Wang K Y, Cheng Y Y. Design of X-ray digital imaging and data acquisition system. Russian Journal of Nondestructive Testing, 2009, 45(5): 362-366. doi: 10.1134/S1061830909050106 [23] Li X L, Tso S K, Guan X P, Huang Q. Improving automatic detection of defects in castings by applying wavelet technique. IEEE Transactions on Industrial Electronics, 2006, 53(6): 1927-1934. doi: 10.1109/TIE.2006.885448 [24] Jin C, Kong X G, Chang J T, Cheng H, Liu X J. Internal crack detection of castings: a study based on relief algorithm and Adaboost-SVM. The International Journal of Advanced Manufacturing Technology, 2020, 108(9): 3313-3322. [25] Zhao X Y, He Z X, Zhang S Y, Liang D. A sparse-representation-based robust inspection system for hidden defects classification in casting components. Neurocomputing, 2015, 153: 1-10. doi: 10.1016/j.neucom.2014.11.057 [26] Kamalakannan A, Rajamanickam G. Spatial smoothing based segmentation method for internal defect detection in X-ray images of casting components. In: Proceedings of the 2017 Trends in Industrial Measurement and Automation. Chennai, India: IEEE, 2017.1−6 [27] Mery D, Arteta C. Automatic defect recognition in X-ray testing using computer vision. In: Proceedings of the 2017 IEEE Winter Conference on Applications of Computer Vision. Santa Rosa, CA, USA: IEEE, 2017.1026−1035 [28] Kruth J P, Bartscher M, Carmignato S, Schmitt R, De Chiffre L, Weckenmann A. Computed tomography for dimensional metrology. CIRP Annals, 2011, 60(2): 821-842. doi: 10.1016/j.cirp.2011.05.006 [29] du Plessis A, Rossouw P. X-ray computed tomography of a titanium aerospace investment casting. Case Studies in Nondestructive Testing and Evaluation, 2015, 3: 21-26. doi: 10.1016/j.csndt.2015.03.001 [30] Yang Z F, Kang J D, Wilkinson D S. Characterization of pore defects and fatigue cracks in die cast AM60 using 3D X-ray computed tomography. Metallurgical and Materials Transactions B, 2015, 46(4): 1576-1585. doi: 10.1007/s11663-015-0370-6 [31] Fieres J, Schumann P, Reinhart C. Predicting failure in additively manufactured parts using X-ray computed tomography and simulation. Procedia Engineering, 2018, 213: 69-78. doi: 10.1016/j.proeng.2018.02.008 [32] du Plessis A, le Roux S G, Guelpa A. Comparison of medical and industrial X-ray computed tomography for non-destructive testing. Case Studies in Nondestructive Testing and Evaluation, 2016, 6: 17-25. doi: 10.1016/j.csndt.2016.07.001 [33] 霍其润, 李建武, 陆耀, 秦明. 基于变分的CT图像环形伪影校正. 自动化学报, 2021, 45(9): 1713-1726.Huo Qi-Run, Li Jian-Wu, Lu Yao, Qin Ming. Variation-based ring artifact correction in CT images. Acta Automatica Sinica, 2021, 45(9): 1713-1726. [34] Villarraga-Gómez H, Smith S T. Effect of the number of projections on dimensional measurements with X-ray computed tomography. Precision Engineering, 2020, 66: 445-456. doi: 10.1016/j.precisioneng.2020.08.006 [35] Liu C H, Jin S, Lai X M. Dimensional precision control of large castings. Precision Forming Technology of Large Superalloy Castings for Aircraft Engines. Singapore: Springer, 2021. 279−353 [36] Villarraga-Gómez H, Lee C B, Smith S T. Dimensional metrology with X-ray CT: A comparison with CMM measurements on internal features and compliant structures. Precision Engineering, 2018, 51: 291-307. doi: 10.1016/j.precisioneng.2017.08.021 [37] Zhao F, Mendonça P R S, Yu J, Kaucic R. Learning-based automatic defect recognition with computed tomographic imaging. In: Proceedings of the 2013 IEEE International Conference on Image Processing Melbourne, VIC, Australia: IEEE, 2013.2762−2766 [38] Oeckl S, Wenzel T, Gondrom S, Rauch F. Real inline X-ray 3D CT with short cycle times for light metal casting inspection in production. In: Proceedings of the 2018 IEEE Nuclear Science Symposium Conference Record. Dresden, Germany: IEEE, 2008.562−564 [39] 俞胜平, 柴天佑. 开工时间延迟下的炼钢-连铸生产重调度方法. 自动化学报, 2016, 42(3): 358-374.Yu Sheng-Ping, Chai Tian-You. Rescheduling method for starting time delay in steelmaking and continuous casting production processes. Acta Automatica Sinica, 2016, 42(3): 358-374. [40] 柴天佑. 工业人工智能发展方向. 自动化学报, 2020, 46(10): 2005-2012.Chai Tian-You. Development directions of industrial artificial intelligence. Acta Automatica Sinica, 2020, 46(10): 2005-2012. [41] Singh A K, Swarup A, Agarwal A, Singh D. Vision based rail track extraction and monitoring through drone imagery. ICT Express, 2019, 5(4): 250-255. doi: 10.1016/j.icte.2017.11.010 [42] Wan W F, Lu H J, Zhukova V, Ipatov M, Zhukov A, Shen Y J. Surface defect detection of magnetic microwires by miniature rotatable robot inside SEM. AIP Advances, 2016, 6(9): 095309. doi: 10.1063/1.4962965 [43] Wang L, Zhang Z J. Automatic detection of wind turbine blade surface cracks based on UAV-taken images. IEEE Transactions on Industrial Electronics, 2017, 64(9): 7293-7303. doi: 10.1109/TIE.2017.2682037 [44] Frayman Y, Zheng H, Nahavandi S. Machine vision system for automatic inspection of surface defects in aluminum die casting. Journal of Advanced Computational Intelligence and Intelligent Informatics, 2006, 10(3): 281-286. doi: 10.20965/jaciii.2006.p0281 [45] Li L Y, Hao P F. Steel plate corrugation defect intelligent detection method based on picture cropping and region growing algorithm. In: Proceedings of the 2019 14th IEEE Conference on Industrial Electronics and Applications. Xi'an, China: IEEE, 2019.587−590 [46] Ma L Y, Hua C S, He Y Q. Defect detection of the irregular turbine blades based on edge pixel direction information. In: Proceedings of the 2018 4th Annual International Conference on Network and Information Systems for Computers. Wuhan, China: IEEE, 2018.165−170 [47] Pastor-López I, Santos I, Santamaría-Ibirika A, Salazar M, de-la-Peña-Sordo J, Bringas P G. Machine-learning-based surface defect detection and categorisation in high-precision foundry. In: Proceedings of the 2012 7th IEEE Conference on Industrial Electronics and Applications. Singapore: IEEE, 2012.1359−1364 [48] Shaw G, Manolakis D. Signal processing for hyperspectral image exploitation. IEEE Signal Processing Magazine, 2002, 19(1): 12-16. doi: 10.1109/79.974715 [49] Mehrubeoglu M, Simionescu P A, Robinson S, McLauchlan L. A comparative study of three vision systems for metal surface defect detection. In: Imaging Spectrometry XX. San Diego, California, USA: International Society for Optics and Photonics, 2015.96110L [50] 李小青, 刘强虎, 朱明, 蒋赫. 大型风电球墨铸铁件超声波检测技术研究. 现代铸铁, 2017, 37(2): 19-24. doi: 10.3969/j.issn.1003-8345.2017.02.001Li Xiao-Qing, Liu Qiang-Hu, Zhu Ming, Jiang He. Investigation on ultrasonic test technique of heavy wind power nodular iron castings. Modern Cast Iron, 2017, 37(2): 19-24. doi: 10.3969/j.issn.1003-8345.2017.02.001 [51] Xiao H F, Chen D, Xu J W, Guo S F. Defects identification using the improved ultrasonic measurement model and support vector machines. NDT & E International, 2020, 111: 102223. [52] Tkocz J, Greenshields D, Dixon S. High power phased EMAT arrays for nondestructive testing of as-cast steel. NDT & E International, 2019, 102: 47-55. [53] 苏宣机. 阀门铸钢件异形结构区域的相控阵超声检测. 无损检测, 2020, 42(12): 15-19. doi: 10.11973/wsjc202012004Su Xuan-Ji. Phased array ultrasonic inspection of valve steel castings with irregular structure area. Nondestructive Testing, 2020, 42(12): 15-19. doi: 10.11973/wsjc202012004 [54] Xue S N, Le Q C, Jia Y H, Jiang L P, Zhang Z Q, Bao L. Ultrasonic flaw detection of discontinuous defects in magnesium alloy materials. China Foundry, 2019, 16(4): 256-261. doi: 10.1007/s41230-019-9041-6 [55] 蒋毓良, 徐德民, 张伟, 吴铁明, 陈开来, 陈树. 球墨铸铁件的超声相控阵技术检测. 现代铸铁, 2014, 34(4): 22-27. doi: 10.3969/j.issn.1003-8345.2014.04.002Jiang Yu-Liang, Xu De-Min, Zhang Wei, Wu Tie-Ming, Chen Kai-Lai, Chen Shu. Ultrasonic phase controlling array technique detection of nodular iron casting. Modern Cast Iron, 2014, 34(4): 22-27. doi: 10.3969/j.issn.1003-8345.2014.04.002 [56] Han Z W, Lu C, Liu Z H. Research on 3D imaging based on linear ultrasonic phased array. In: Proceedings of International Conference on Intelligent and Interactive Systems and Applications. Cham, Switzerland: Springer, 2016.322−328 [57] 强天鹏, 杨贵德, 杜南开, 陈建华, 张国强, 龚成刚. 全聚焦相控阵技术声场特性初探. 无损检测, 2020, 42(1): 1-6. doi: 10.11973/wsjc202001001Qiang Tian-Peng, Yang Gui-De, Du Nan-Kai, Chen Jian-Hua, Zhang Guo-Qiang, Gong Cheng-Gang. Preliminary study on the acoustic field characteristics of full focus phased array technology. Nondestructive Testing, 2020, 42(1): 1-6. doi: 10.11973/wsjc202001001 [58] Deutsch K, Roye W, Rast H, Benoist P. High resolution phased array imaging using the total focusing method. In: Proceedings of the 19th World Conference on Non-Destructive Testing. Munich, Germany, 2016.1−8 [59] 贾乐成, 陈世利, 白志亮, 曾周末, 杨晓霞. 超声全聚焦成像校正模型及加速算法. 仪器仪表学报, 2017, 38(7): 1589-1596. doi: 10.3969/j.issn.0254-3087.2017.07.004Jia Le-Cheng, Chen Shi-Li, Bai Zhi-Liang, Zeng Zhou-Mo, Yang Xiao-Xia. Correction model and accelerating algorithm for ultrasonic total focusing method. Chinese Journal of Scientific Instrument, 2017, 38(7): 1589-1596. doi: 10.3969/j.issn.0254-3087.2017.07.004 [60] 宋燕星, 王晶. 激光参数及激光超声探测方法对超声信号影响. 红外与激光工程, 2014, 43(5): 1433-1437. doi: 10.3969/j.issn.1007-2276.2014.05.015Song Yan-Xing, Wang Jing. Influence of laser parameters and laser ultrasonic detection method on ultrasonic signals. Infrared and Laser Engineering, 2014, 43(5): 1433-1437. doi: 10.3969/j.issn.1007-2276.2014.05.015 [61] Yang C H, Jeyaprakash N, Chan C K. Inhomogeneous mechanical properties in additively manufactured parts characterized by nondestructive laser ultrasound technique. NDT & E International, 2020, 116: 102340. [62] Liu P P, Jang J, Yang S, Sohn H. Fatigue crack detection using dual laser induced nonlinear ultrasonic modulation. Optics and Lasers in Engineering, 2018, 110: 420-430. doi: 10.1016/j.optlaseng.2018.05.025 [63] 曾伟, 王海涛, 田贵云, 方凌, 汪文, 万敏, 等. 基于能量分析的激光超声波缺陷检测研究. 仪器仪表学报, 2014, 35(3): 650-655.Zeng Wei, Wang Hai-Tao, Tian Gui-Yun, Fang Ling, Wang Wen, Wan Min, et al. Research on laser ultrasonic defect signal detection technology based on energy analysis. Chinese Journal of Scientific Instrument, 2014, 35(3): 650-655. [64] Liu Y Q, Yang S X, Liu X K. Reference-free crack detection and localization by nonlinear laser ultrasonic. In: Proceedings of the 2018 15th International Conference on Ubiquitous Robots. Honolulu, USA: IEEE, 2018.791−796 [65] Grün H, Mitter T, Roither J, Betz A, Bozorgi S, Burgholzer P. Center crack detection during continuous casting of aluminum by laser ultrasonic measurements. In: Proceedings of Thermosense: Thermal Infrared Applications XXXVI. Baltimore, Maryland, USA: International Society for Optics and Photonics, 2014.91050A [66] Roither J, Mitter T, Reitinger B, Wiesinger A, Hofer C, Grün H, et al. Detection of casting defects in aluminum slabs by laser ultrasonic measurements. In: the 19th World Conference on Non-Destructive Testing. Munich, Germany, 2016. [67] García-Martín J, Gómez-Gil J, Vázquez-Sánchez E. Non-destructive techniques based on eddy current testing. Sensors, 2011, 11(3): 2525-2565. doi: 10.3390/s110302525 [68] Bernieri A, Betta G, Ferrigno L, Laracca M. Crack depth estimation by using a multi-frequency ECT method. IEEE Transactions on Instrumentation and Measurement, 2013, 62(3): 544-552. doi: 10.1109/TIM.2012.2232471 [69] Betta G, Ferrigno L, Laracca M, Burrascano P, Ricci M, Silipigni G. An experimental comparison of multi-frequency and chirp excitations for eddy current testing on thin defects. Measurement, 2015, 63: 207-220. doi: 10.1016/j.measurement.2014.12.015 [70] She S B, Chen Y F, He Y Z, Zhou Z J, Zou X. Optimal design of remote field eddy current testing probe for ferromagnetic pipeline inspection. Measurement, 2021, 168: 108306. doi: 10.1016/j.measurement.2020.108306 [71] Xu X J, Liu M, Zhang Z B, Jia Y L. A novel high sensitivity sensor for remote field eddy current non-destructive testing based on orthogonal magnetic field. Sensors, 2014, 14(12): 24098-24115. doi: 10.3390/s141224098 [72] Ribeiro A L, Ribeiro A L, Ramos H G, Rocha T J. Defect detection in stainless steel tubes with AMR and GMR sensors using remote field eddy current inspection. ACTA IMEKO, 2015, 4(2): 62-67. doi: 10.21014/acta_imeko.v4i2.234 [73] 吴德会, 黄松岭, 赵伟, 刘洪清. 管道裂纹远场涡流检测的三维仿真研究. 系统仿真学报, 2009, 21(20): 6626-6629.Wu De-Hui, Huang Song-Ling, Zhao Wei, Liu Hong-Qing. Research on 3-D simulation of remote field eddy current detection for pipeline cracks. Journal of System Simulation, 2009, 21(20): 6626-6629. [74] 罗清旺, 师奕兵, 王志刚, 马东. 一种基于远场涡流的管道大面积缺陷定位检测方法. 仪器仪表学报, 2015, 36(12): 2790-2797. doi: 10.3969/j.issn.0254-3087.2015.12.019Luo Qing-Wang, Shi Yi-Bing, Wang Zhi-Gang, Ma Dong. Location and inspection method for large area pipe defect based on RFEC testing. Chinese Journal of Scientific Instrument, 2015, 36(12): 2790-2797. doi: 10.3969/j.issn.0254-3087.2015.12.019 [75] 孙虎, 师奕兵, 张伟, 李焱骏. 一种铁磁管道中远场涡流的伪峰移除方法. 仪器仪表学报, 2019, 40(5): 60-67.Sun Hu, Shi Yi-Bing, Zhang Wei, Li Yan-Jun. A pseudo-peak removing method of remote field eddy current in ferromagnetic pipelines. Chinese Journal of Scientific Instrument, 2019, 40(5): 60-67. [76] Wang Z W, Yu Y T. Traditional eddy current-pulsed eddy current fusion diagnostic technique for multiple micro-cracks in metals. Sensors, 2018, 18(9): 2909. doi: 10.3390/s18092909 [77] Qiu X B, Zhang P, Wei J L, Cui X C, Wei C, Liu L L. Defect classification by pulsed eddy current technique in con-casting slabs based on spectrum analysis and wavelet decomposition. Sensors and Actuators A: Physical, 2013, 203: 272-281. doi: 10.1016/j.sna.2013.09.004 [78] Peng Y, Qiu X B, Wei J L, Li C L, Cui X C. Defect classification using PEC respones based on power spectral density analysis combined with EMD and EEMD. NDT & E International, 2016, 78: 37-51. [79] Yu Y T, Yan Y, Wang F, Tian G Y, Zhang D J. An approach to reduce lift-off noise in pulsed eddy current nondestructive technology. NDT & E International, 2014, 63: 1-6. [80] Benyahia A, Zergoug M, Amir M, Fodil M. Enhancement of pulsed eddy current response based on power spectral density after continuous wavelet transform decomposition. International Journal of Computer and Information Engineering, 2018, 12(2): 116-119. [81] Li P, Xie S J, Wang K D, Zhao Y, Zhang L, Chen Z M, et al. A novel frequency-band-selecting pulsed eddy current testing method for the detection of a certain depth range of defects. NDT & E International, 2019, 107: 102154. [82] Tao Y, Xu H Y, Avila J R S, Ktistis C, Yin W L, Peyton A J. Defect feature extraction in eddy current testing based on convolutional sparse coding. In: Proceedings of the 2019 IEEE International Instrumentation and Measurement Technology Conference. Auckland, New Zealand: IEEE, 2019.1−6 [83] 左宪章, 常东, 钱苏敏, 费骏骉, 张韬. 脉冲涡流热成像裂纹检测机理仿真分析. 激光与红外, 2012, 42(9): 998-1003. doi: 10.3969/j.issn.1001-5078.2012.09.008Zuo Xian-Zhang, Chang Dong, Qian Su-Min, Fei Jun-Biao, Zhang Tao. Simulation analysis of crack detecting mechanism using pulsed eddy current thermography. Laser&Infrared, 2012, 42(9): 998-1003. doi: 10.3969/j.issn.1001-5078.2012.09.008 [84] Tsopelas N, Siakavellas N J. Experimental evaluation of electromagnetic-thermal non-destructive inspection by eddy current thermography in square aluminum plates. NDT & E International, 2011, 44(7): 609-620. [85] Franzini J R, Lyles M B, Murphy R H. High Resolution Inspection Device for Casting Defects Using IR Imaging, U. S. Patent 10481116, November 2019 [86] Singh R R B, Sasikumar T, Suresh S, Ramanan G. A novel detection of defects in Al-SiC composite by active pulsed infrared thermography using data and image processing. Transactions of the Indian Institute of Metals, 2020, 73(11): 2767-2783. doi: 10.1007/s12666-020-02074-9 [87] Zhu J Z, Min Q X, Wu J B, Tian G Y. Probability of detection for eddy current pulsed thermography of angular defect quantification. IEEE Transactions on Industrial Informatics, 2018, 14(12): 5658-5666. doi: 10.1109/TII.2018.2866443 [88] Oswald-Tranta B, Schmidt R. Crack depth determination with inductive thermography. In: Proceedings of Thermosense: Thermal Infrared Applications XXXVII. Baltimore, Maryland, USA: International Society for Optics and Photonics, 2015.94850C [89] 中华人民共和国国家市场监督管理总局. 铸钢铸铁件磁粉检测: GB/T 9444-2019, 2019 [90] 中华人民共和国国家市场监督管理总局. 铸钢铸铁件渗透检测: GB/T 9443-2019, 2019 [91] Lau S. Effects of Surface Roughness on the Reliability of Magnetic Particle Inspection for The Detection of Subsurface Indications in Steel Castings[Master dissertation], Iowa State University, USA, 2019 [92] 陈新波, 孙金立, 袁英民, 张海兵, 李小丽, 朱龙翔. 智能磁粉探伤机, 中国, CN105866242A, 2016-08-17 [93] 李泽鑫, 王珏炜, 夏海萍, 李国林, 张虎光. 一种便携式磁粉探伤机, 中国, CN208239356U, 2018-12-14 [94] Manikandan K R, Sivagurunathan P A, Ananthan S S, Moshi A A M, Bharathi S R S. Study on the influence of temperature and vibration on indications of liquid penetrant testing of A516 low carbon steel. Materials Today: Proceedings, 2021, 39: 1559-1564. doi: 10.1016/j.matpr.2020.05.572 [95] Luk B L, Chan A H S. Human factors and ergonomics in dye penetrant and magnetic particles nondestructive inspection methods. Engineering Letters, 2007, 15(1): EL15125. [96] Yang G, Tamburrino A, Udpa L, Udpa S S, Zeng Z W, Deng Y M, Que P W. Pulsed eddy-current based giant magnetoresistive system for the inspection of aircraft structures. IEEE transactions on magnetics, 2010, 46(3): 910-917. doi: 10.1109/TMAG.2009.2032330 [97] 李少波, 杨静, 王铮, 朱书德, 杨观赐. 缺陷检测技术的发展与应用研究综述. 自动化学报, 2020, 46(11): 2319-2336.Li Shao-Bo, Yang Jing, Wang Zheng, Zhu Shu-De, Yang Guan-Ci. Review of development and application of defect detection technology. Acta Automatica Sinica, 2020, 46(11): 2319-2336. [98] Würschinger H, Mühlbauer M, Winter M, Engelbrecht M, Hanenkamp N. Implementation and potentials of a machine vision system in a series production using deep learning and low-cost hardware. Procedia CIRP, 2020, 90: 611-616. doi: 10.1016/j.procir.2020.01.121 [99] Nguyen T P, Choi S, Park S J, Park S H, Yoon J. Inspecting method for defective casting products with convolutional neural network (CNN). International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(2): 583-594. doi: 10.1007/s40684-020-00197-4 [100] Yu H, Li X J, Song K C, Shang E F, Liu H Y, Yan Y H. Adaptive depth and receptive field selection network for defect semantic segmentation on castings X-rays. NDT & E International, 2020, 116: 102345. [101] Hu C, Wang Y. An efficient convolutional neural network model based on object-level attention mechanism for casting defects detection on radiography images. IEEE Transactions on Industrial Electronics, 2020, 67(12): 10922-10930. doi: 10.1109/TIE.2019.2962437 [102] Du W Z, Shen H Y, Fu J Z, Zhang G, He Q. Approaches for improvement of the X-ray image defect detection of automobile casting aluminum parts based on deep learning. NDT & E International, 2019, 107: 102144. [103] Ferguson M, Ak R, Lee Y T T, Law K H. Automatic localization of casting defects with convolutional neural networks. In: Proceedings of the 2017 IEEE International Conference on Big Data. Boston, MA, USA: IEEE, 2017.1726−1735 [104] Lin J H, Yao Y, Ma L, Wang Y J. Detection of a casting defect tracked by deep convolution neural network. The International Journal of Advanced Manufacturing Technology, 2018, 97(1): 573-581. [105] Tang Z H, Tian E G, Wang Y X, Wang L C, Yang T C. Nondestructive defect detection in castings by using spatial attention bilinear convolutional neural network. IEEE Transactions on Industrial Informatics, 2021, 17(1): 82-89. doi: 10.1109/TII.2020.2985159 [106] 余永维, 杜柳青, 曾翠兰, 张建恒. 基于深度学习特征匹配的铸件微小缺陷自动定位方法. 仪器仪表学报, 2016, 37(6): 1364-1370. doi: 10.3969/j.issn.0254-3087.2016.06.021Yu Yong-Wei, Du Liu-Qing, Zeng Cui-Lan, Zhang Jian-Heng. Automatic localization method of small casting defect based on deep learning feature. Chinese Journal of Scientific Instrument, 2016, 37(6): 1364-1370. doi: 10.3969/j.issn.0254-3087.2016.06.021 [107] Wang Y X, Hu C F, Chen K, Yin Z. Self-attention guided model for defect detection of aluminium alloy casting on X-ray image. Computers & Electrical Engineering, 2020, 88: 106821. [108] Jiang X Z, Wang X F, Chen D F. Research on defect detection of castings based on deep residual network. In: Proceedings of the 2018 11th International Congress on Image and Signal Processing, BioMedical Engineering and Informatics. Beijing, China: IEEE, 2018.1−6 [109] Khedkar S S, Awari G K, Untawale S P, Trikal S P. Intelligent fault diagnosis system for radiographic images of valve casting using adaptive neuro fuzzy inference system. The e-Journal of Nondestructive Testing & Ultrasonics, 2015, 20(6). [110] Lin J H, Ma L, Yao Y. Segmentation of casting defect regions for the extraction of microstructural properties. Engineering Applications of Artificial Intelligence, 2019, 85: 150-163. [111] Ren Q R, Geng J H, Li J Y. Slighter Faster R-CNN for real-time detection of steel strip surface defects. In: Proceedings of the 2018 Chinese Automation Congress. Xi'an, China: IEEE, 2018.2173−2178 [112] 余永维, 杜柳青, 闫哲, 许贺作. 基于深度学习特征的铸件缺陷射线图像动态检测方法. 农业机械学报, 2016, 47(7): 407-412. doi: 10.6041/j.issn.1000-1298.2016.07.055Yu Yong-Wei, Du Liu-Qing, Yan Zhe, Xu He-Zuo. Dynamic detection of casting defects radiographic image based on deep learning feature. Chinese Journal of Agricultural Machinery, 2016, 47(7): 407-412. doi: 10.6041/j.issn.1000-1298.2016.07.055 [113] Ferguson M K, Ronay A K, Lee Y T T, Law K H. Detection and segmentation of manufacturing defects with convolutional neural networks and transfer learning. Smart and sustainable manufacturing systems, 2018, 2. [114] Bai Y C, Zhang Y Q, Ding M L, Ghanem M. SOD-MTGAN: Small object detection via multi-task generative adversarial network. In: Proceedings of the European Conference on Computer Vision. Munich, Germany: 2018: 206−221 [115] Dong X H, Taylor C J, Cootes T F. Small defect detection using convolutional neural network features and random forests. In: Proceedings of the European Conference on Computer Vision. 2018: 398−412 [116] Barz B, Denzler J. Deep learning on small datasets without pre-training using cosine loss. In: Proceedings of the 2020 IEEE Winter Conference on Applications of Computer Vision. Snowmass, CO, USA: 2020.1371−1380 [117] Keshari R, Vatsa M, Singh R, Noore A. Learning structure and strength of CNN filters for small sample size training. In: Proceedings of the 2018 IEEE Conference on Computer Vision and Pattern Recognition. Salt Lake City, USA: 2018.9349−9358 [118] Wang T, Zhang X P, Yuan L, Feng J S. Few-shot adaptive faster R-CNN. In: Proceedings of the 2019 IEEE Conference on Computer Vision and Pattern Recognition. Long Beach, USA: 2019.7173−7182 [119] Ren R X, Hung T, Tan K C. A generic deep-learning-based approach for automated surface inspection. IEEE transactions on cybernetics, 2018, 48(3): 929-940. [120] Wang T, Yuan L, Zhang X P, Feng J S. Distilling object detectors with fine-grained feature imitation. In: Proceedings of the 2019 IEEE Conference on Computer Vision and Pattern Recognition. Long Beach, USA: 2019.4933−4942 [121] Liu S Y, Deng W H. Very deep convolutional neural network based image classification using small training sample size. In: Proceedings of the 2015 3rd IAPR Asian conference on pattern recognition. Kuala Lumpur, Malaysia: 2015.730−734 [122] Xu X H, Zheng H, Guo Z Y, Wu X B, Zheng Z H. SDD-CNN: Small data-driven convolution neural networks for subtle roller defect inspection for subtle roller defect inspection. Applied Sciences, 2019, 9(7): 1364. doi: 10.3390/app9071364 [123] Meng T, Tao Y, Chen Z, Avila J R S, Ran Q, Shao Y, et al. Depth evaluation for metal surface defects by eddy current testing using deep residual convolutional neural networks. arXiv preprint arXiv: 2104.02472, 2021 [124] Park J, Han S J, Munir N, Yeon Y T, Song S, Kim H J, et al. MRPC eddy current flaw classification in tubes using deep neural networks. Nuclear Engineering and Technology, 2019, 51(7): 1784-1790. doi: 10.1016/j.net.2019.05.011 [125] Demachi K, Hori T, Perrin S. Crack depth estimation of non-magnetic material by convolutional neural network analysis of eddy current testing signal. Journal of Nuclear Science and Technology, 2020, 57(4): 401-407. doi: 10.1080/00223131.2019.1691076 [126] Miao R, Gao Y T, Ge L, Jiang Z H, Zhang J. Online defect recognition of narrow overlap weld based on two-stage recognition model combining continuous wavelet transform and convolutional neural network. Computers in Industry, 2019, 112: 103115. doi: 10.1016/j.compind.2019.07.005 [127] Wang Z W, Yuan F, Ye P X, Qiu F S, Tian G Y, Woo W L. Crack characterization in ferromagnetic steels by pulsed eddy current technique based on GA-BP neural network model. Journal of Magnetism and Magnetic Materials, 2020, 500: 166412. doi: 10.1016/j.jmmm.2020.166412 [128] Park S H, Hong J Y, Ha T, Choi S, Jhang K Y. Deep learning-based ultrasonic testing to evaluate the porosity of additively manufactured parts with rough surfaces. Metals, 2021, 11(2): 290. doi: 10.3390/met11020290 [129] Munir N, Kim H J, Park J, Song S J, Kang S S. Convolutional neural network for ultrasonic weldment flaw classification in noisy conditions. Ultrasonics, 2019, 94: 74-81. doi: 10.1016/j.ultras.2018.12.001 [130] 张伟, 师奕兵, 王志刚, 敖永才. 管道裂纹远场涡流检测的定量反演方法研究. 仪器仪表学报, 2013, 34(8): 1681-1689. doi: 10.3969/j.issn.0254-3087.2013.08.001Zhang Wei, Shi Yi-Bing, Wang Zhi-Gang, Ao Yong-Cai. Research on the quantitative inverse method of RFEC inspection for pipe cracks. Chinese Journal of Scientific Instrument, 2013, 34(8): 1681-1689. doi: 10.3969/j.issn.0254-3087.2013.08.001 [131] Falque R, Vidal-Calleja T, Miro J V. Defect detection and segmentation framework for remote field eddy current sensor data. Sensors, 2017, 17(10): 2276. [132] Vijayaram T R, Sulaiman S, Hamouda A M S, Ahmad M H M. Foundry quality control aspects and prospects to reduce scrap rework and rejection in metal casting manufacturing industries. Journal of Materials Processing Technology, 2006, 178(1-3): 39-43. doi: 10.1016/j.jmatprotec.2005.09.027 [133] Oswald-Tranta B, O'Leary P L. Fusion of geometric and thermographic data for automated defect detection. Journal of Electronic Imaging, 2012, 21(2): 021108. doi: 10.1117/1.JEI.21.2.021108 [134] 刘颖, 雷研博, 范九伦, 王富平, 公衍超, 田奇. 基于小样本学习的图像分类技术综述. 自动化学报, 2021, 47(2): 297-315.Liu Ying, Lei Yan-Bo, Fan Jiu-Lun, Wang Fu-Ping, Gong Yan-Chao, Tian Qi. Survey on image classification technology based on small sample learning. Acta Automatica Sinica, 2021, 47(2): 297-315. -

下载:

下载: