Evaluation of Complex Industrial Process Operating State Based on Static-dynamic Cooperative Perception

-

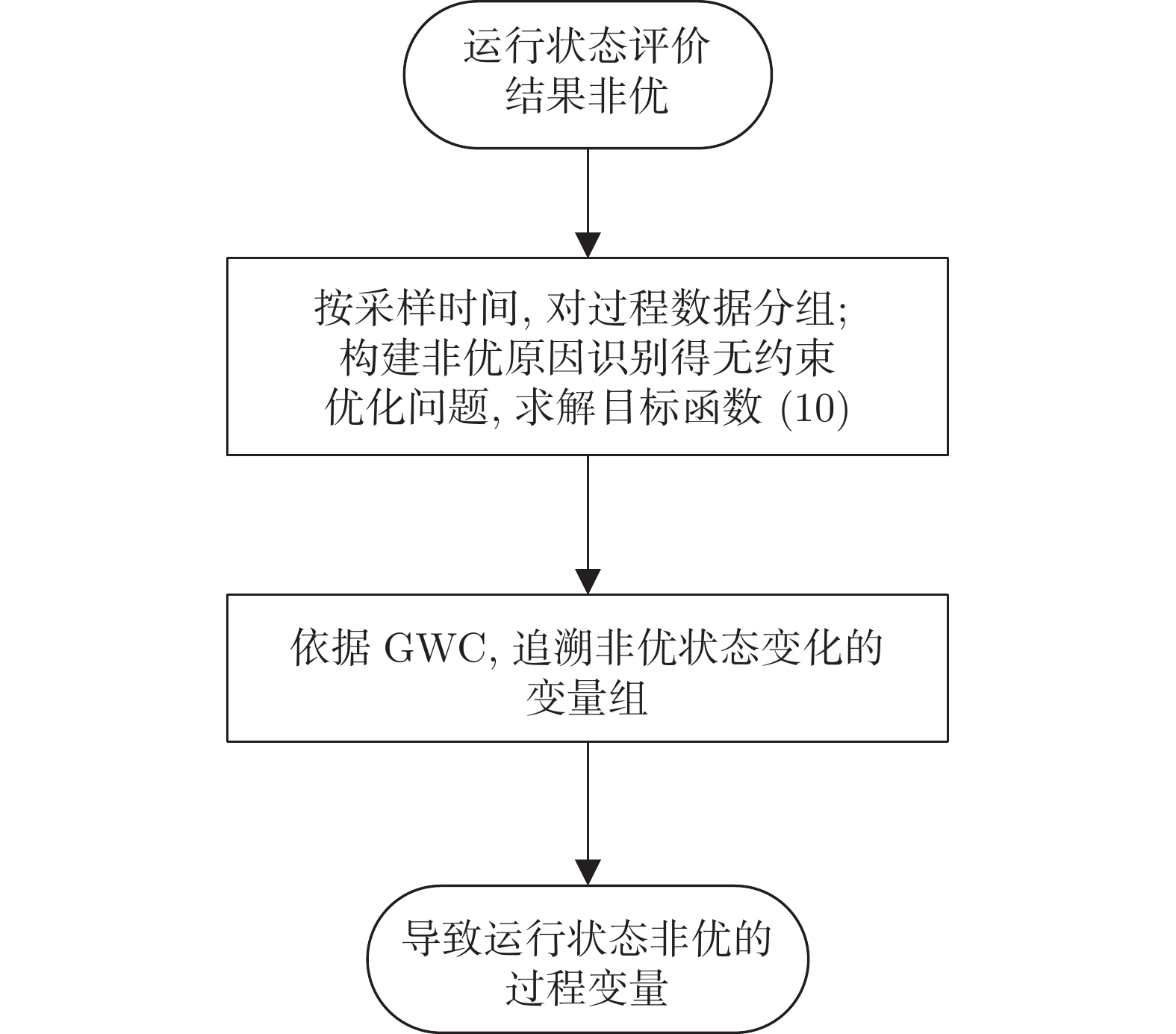

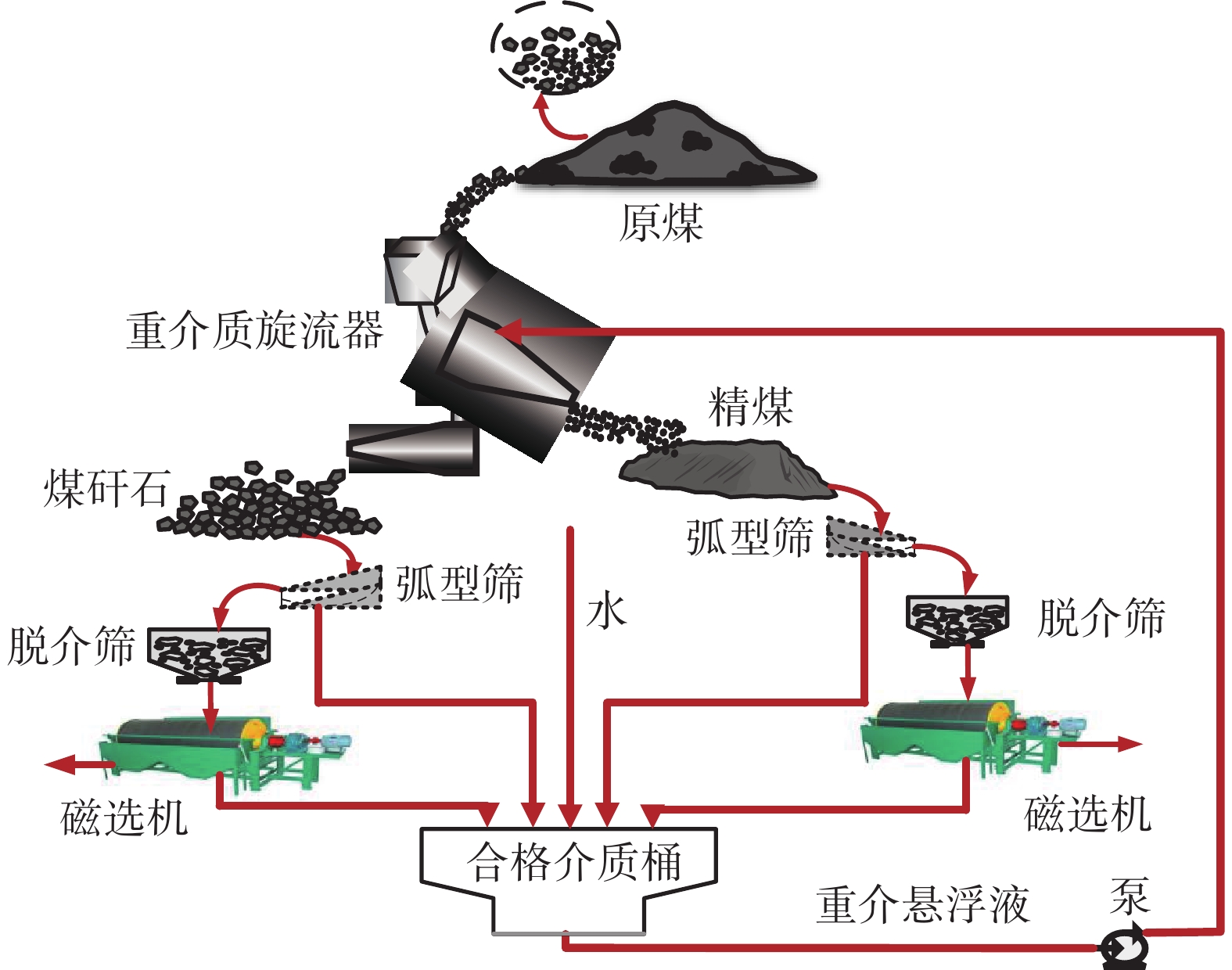

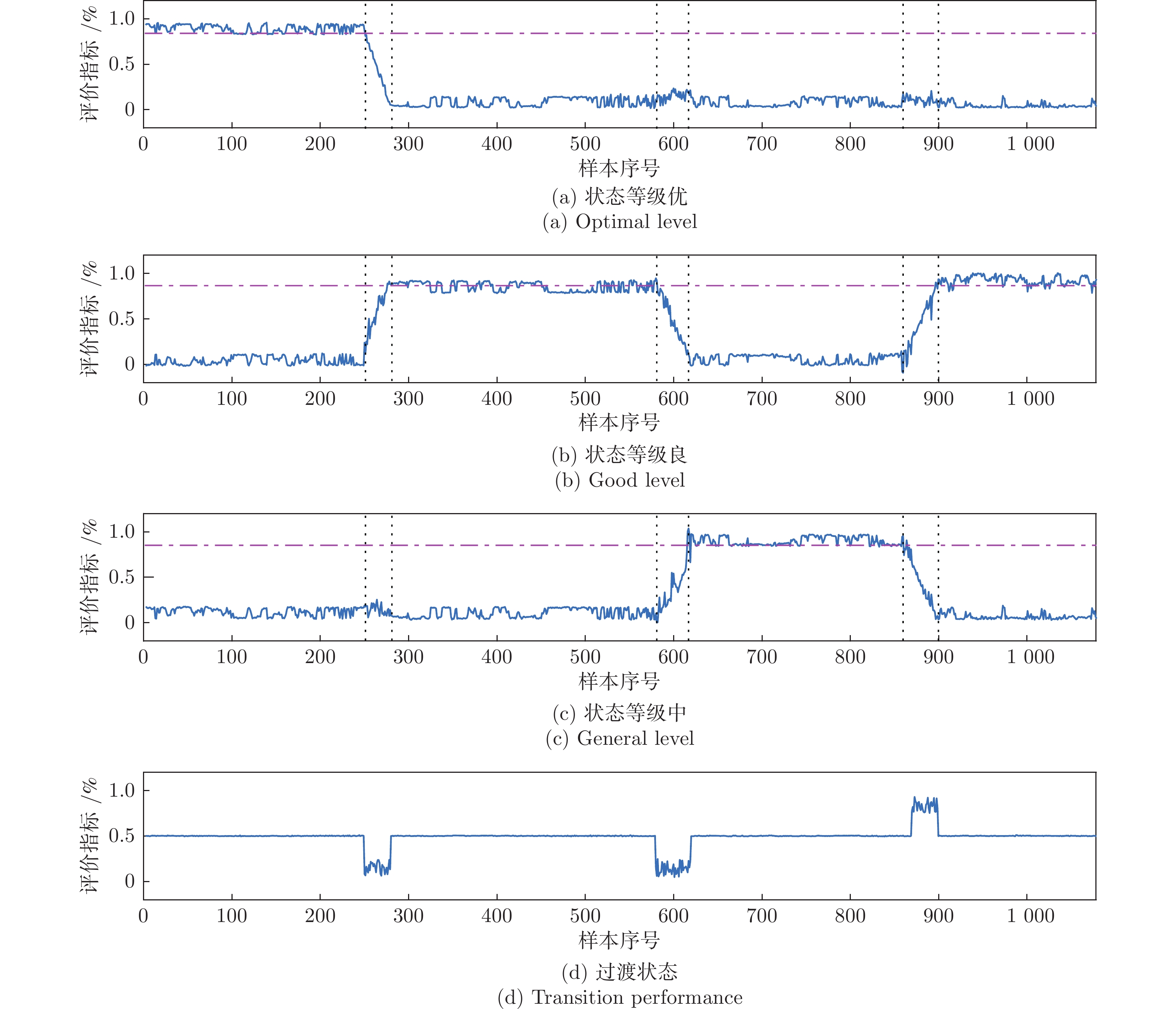

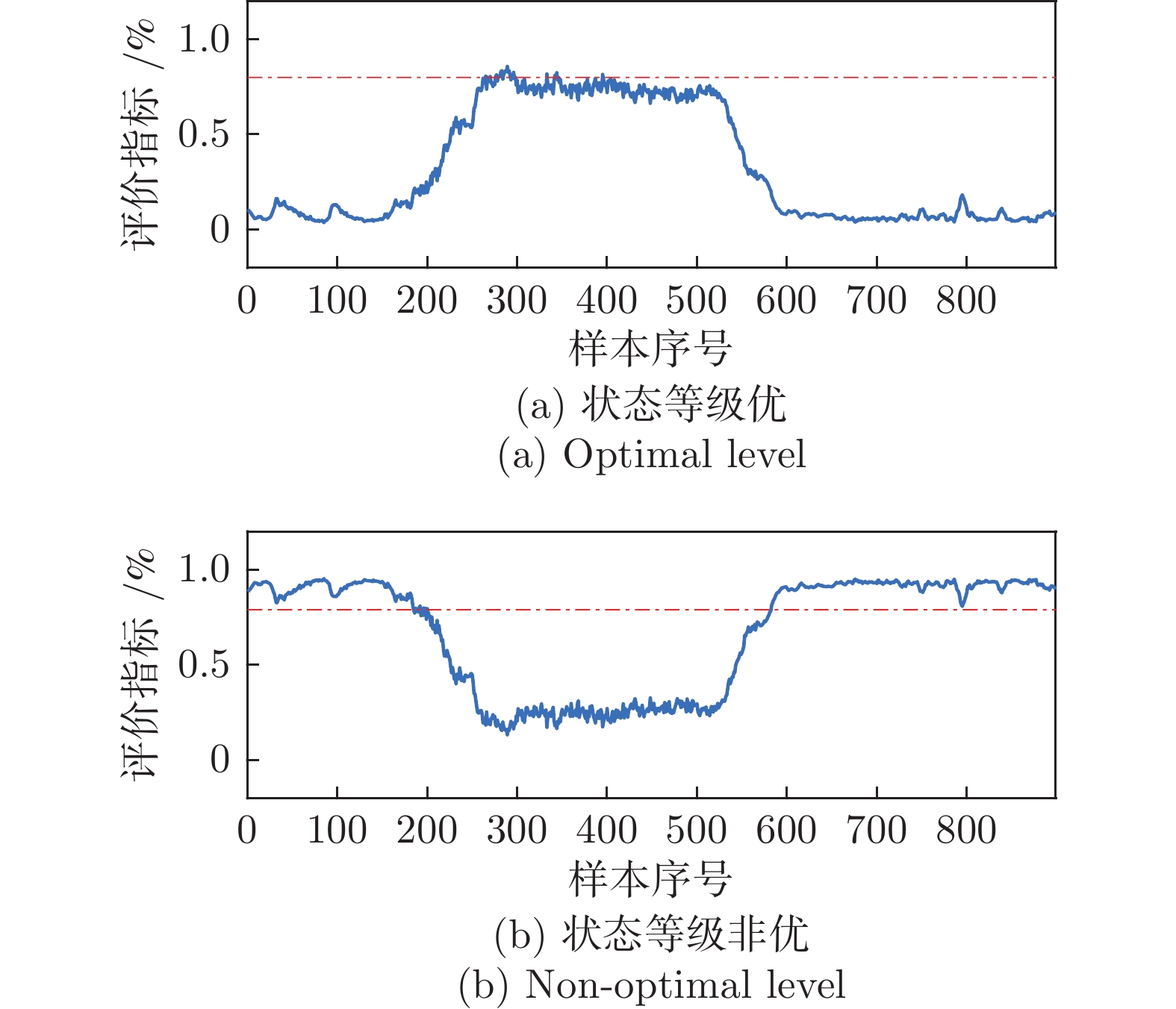

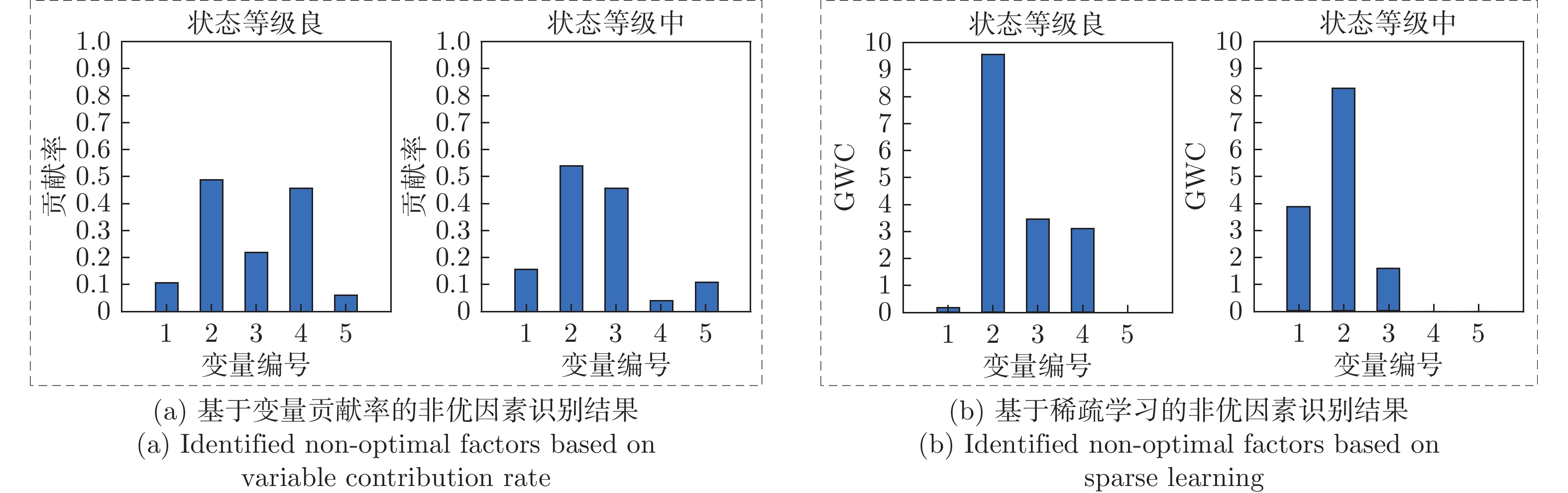

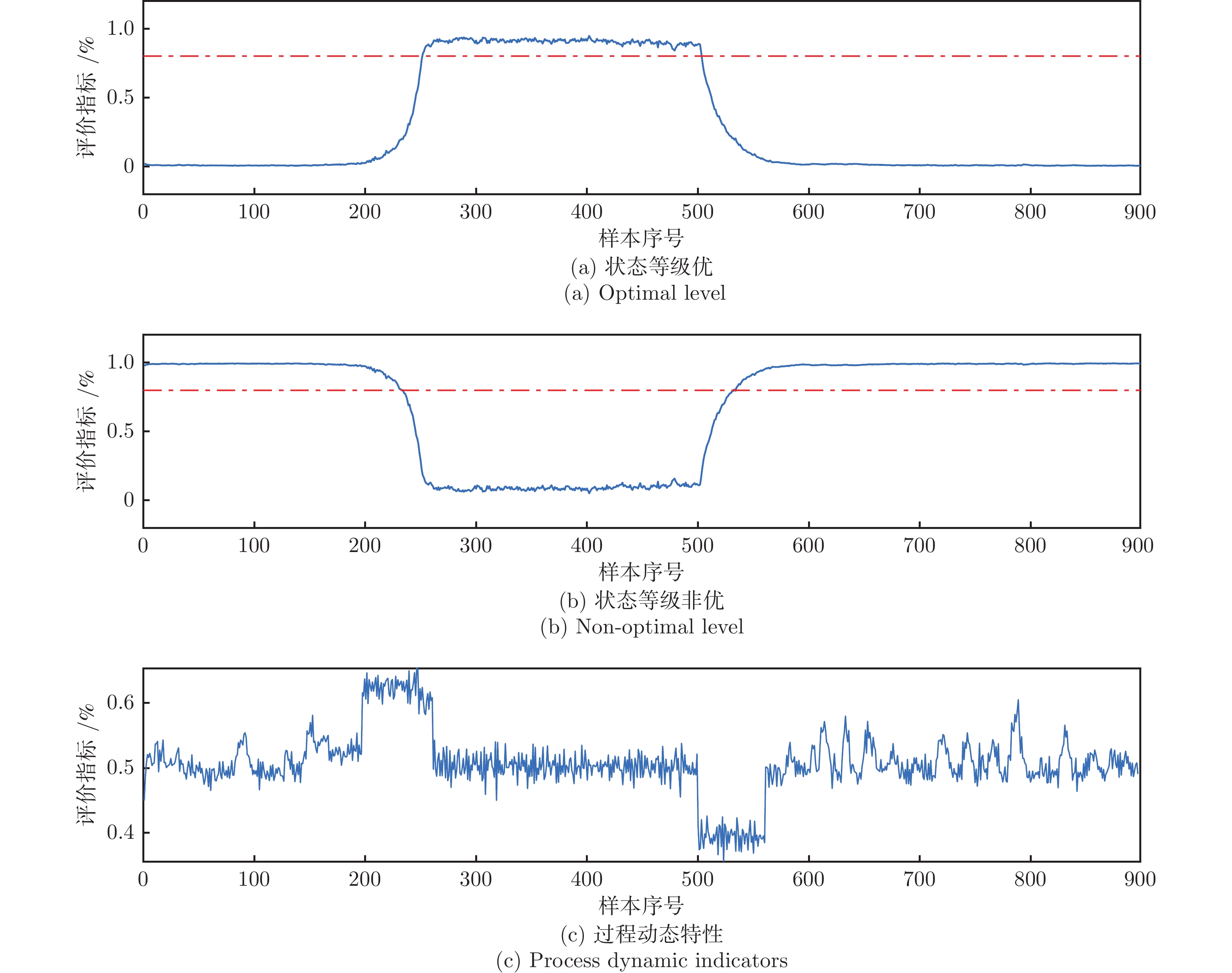

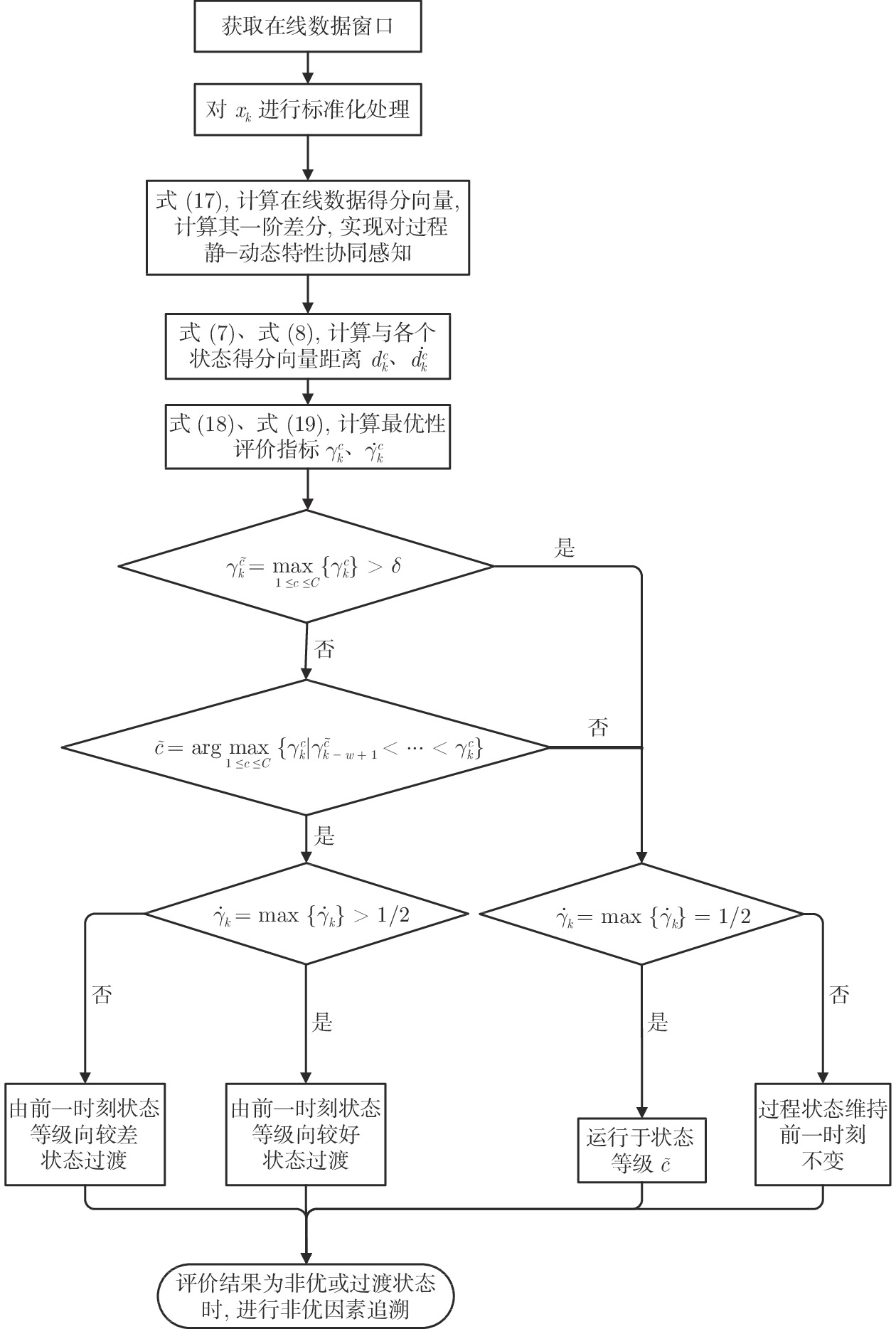

摘要: 针对当前过程监测和运行状态评价方法等对工况信息感知不全面、漏报和误报现象严重等问题, 在深入研究工业现场数据静−动态特性协同感知方法的基础上, 提出关键性能指标(Key performance indicators, KPI)驱动的慢特征分析(Slow feature analysis, SFA)算法. 将关键性能指标信息融入到慢特征分析中, 协同感知复杂工业过程的静−动态特性变化, 并进一步通过计算潜变量之间的相似度及其一阶差分间的相似度实现对过程稳态和过渡的评价. 在此基础上, 建立基于静−动态特性协同感知的过程运行状态评价统一框架. 针对非优状态, 提出基于稀疏学习的非优因素识别方法, 实现对非优因素变量的准确识别. 最后, 通过重介质选煤过程实际生产数据和田纳西·伊斯曼(Tennessee Eastman, TE)过程数据验证了该方法的有效性.Abstract: Current process monitoring and operation performance evaluation methods suffer from inadequate capturing of process information as well as severe missed and false alarms. By performing in-depth analysis of methods for concurrent monitoring static-dynamic characteristic of industrial data, this paper proposes a key performance indicators (KPI)-driven slow feature analysis (SFA) algorithm. It integrates KPI information into SFA model in order to concurrently capture static-dynamic characteristic changes of complex industrial processes. The similarity between latent variables and that between first-order differences are computed to evaluate the optimality of static and transitional operations. On this basis, a unified framework for process operation performance assessment is established based on an integrated perception of static-dynamic characteristics. A sparse learning-based non-optimal factor identification method is proposed to effectively highlight root-cause variables that cause unsatisfactory performance. The feasibility and effectiveness of the proposed method are validated based on data collected from a real-world dense medium coal preparation process and the Tennessee Eastman (TE) process.1)

1 收稿日期 2020-12-14 录用日期 2021-06-06 Manuscript received December 14, 2020; accepted June 6, 2021 国家自然科学基金 (61973304, 62003187, 62073060, 61873049), 江苏省科技计划项目 (BK20191339), 江苏省六大人才高峰项目 (DZXX-045), 徐州市科技创新计划项目 (KC19055), 矿冶过程自动控制技术国家重点实验室开放课题 (BGRIMM-KZSKL-2019-10)资助 Supported by the National Natural Science Foundation of China (61973304, 62003187, 62073060, 61873049), Jiangsu Science and Technology Plan Project (BK20191339), Six Talent Peak Projects of Jiangsu Province (DZXX-045), and Xuzhou City Science and Technology Innovation Plan Project (KC19055), Open Foundation of State Key Laboratory of Process Automation in Mining and Metallurgy (BGRIMM-KZSKL-2019-10)2)2 本文责任编委 谢永芳 Recommended by Associate Editor XIE Yong-Fang 1. 中国矿业大学信息与控制工程学院 徐州 221116 中国 2. 中国矿业大学地下空间智能控制教育部工程研究中心 徐州 221116 中国 3. 清华大学自动化系 北京 100084 中国 4. 东北大学信息科学与工程学院 沈阳 110819 中国 5. 香港科技大学化工系 香港 999077 中国 1. China University of Mining and Technology, School of Information and Control Engineering, Xuzhou 221116, China 2. Underground Space Intelligent Control Engineering Research Center of the Ministry of Education, Xuzhou 221116, China 3. Department of Automation, Tsinghua University, Beijing 100084, China 4. College of Information Science and Engineering, Northeastern University, Shenyang 110819,China 5. Department of Chemical Engineering, Hong Kong University of Science and Technology, Hong Kong 999077, China -

表 1 溢流灰分和对应的状态等级

Table 1 Overflow ash content and corresponding state level

灰分 (%) 状态等级 c 6.0 ~ 6.5 1 (优) 6.5 ~ 6.7 1 ~ 2 (优向良过渡) 6.7 ~ 7.2 2 (良) 7.2 ~ 7.5 2 ~ 3 (良向中过渡) 7.5 ~ 8.0 3 (中) 表 2 在线评价误识别率

Table 2 Misidentification rate of online evaluation

评价指标阈值 误识别样本数 误识别率 (%) 0.85 12 1.113 0.80 40 3.711 0.70 74 6.864 表 3 反应器温度与对应的状态等级

Table 3 Reactor temperature and corresponding status level

反应器温度 (°C) 状态等级 运行成本 (万元/h) 121.6 优 41.99 ~ 96.09 111.6 非优 表 4 过程变量 (采样间隔时间0.02 s)

Table 4 Process variables (sampling at intervals of 0.02 s)

变量编号 变量描述 单位 1 A进料 ${\text{k}}{{\text{m}}^3}/{\text{h}}$ 2 D进料 ${\text{kg}}/{\text{h}}$ 3 E进料 ${\text{kg}}/{\text{h}}$ 4 总进料 ${\text{k}}{{\text{m}}^3}/{\text{h}}$ 5 再循环流量 ${\text{k}}{{\text{m}}^3}/{\text{h}}$ 6 反应器进料速度 ${\text{k}}{{\text{m}}^3}/{\text{h}}$ 7 反应器温度 $^ \circ {\text{C}}$ 8 排放速度 ${\text{k}}{{\text{m}}^3}/{\text{h}}$ 9 产品分离器温度 $^ \circ {\text{C}}$ 10 产品分离器压力 ${\text{kPa}}$ 11 分离器塔底低流量 ${{\text{m}}^3}/{\text{h}}$ 12 汽提塔压力 ${\text{kPa}}$ 13 汽提塔温度 $^ \circ {\text{C}}$ 14 反应器冷却水出口温度 $^ \circ {\text{C}}$ 15 分离器冷却水出口温度 $^ \circ {\text{C}}$ -

[1] 桂卫华, 曾朝晖, 陈晓方, 谢永芳, 孙玉波. 知识驱动的流程工业智能制造[J]. 中国科学: 信息科学, 2020, 50(09): 1345-1360.GUI Wei-hua, Zeng Chao-hui, Chen Xiao-fang, Xie Yong-fang, Sun Yu-bo. Knowledge-driven process industry smart manufacturing [J]. Science China: Information Sciences, 2020, 50 (09): 1345-1360. [2] 阳春华, 韩洁, 周晓君, 张润东, 桂卫华. 有色冶金过程不确定优化方法探讨[J]. 控制与决策, 2018, 33(05): 856-865.Yang Chun-hua, Han Jie, Zhou Xiao-jun, Zhang Run-dong, GUI Wei-hua. Discussion on uncertain optimization method of nonferrous metallurgy process [J]. Control and decision, 2018, 33 (05): 856-865. [3] 钱锋, 桂卫华. 人工智能助力制造业优化升级[J]. 中国科学基金, 2018, 32(03): 257-261.Qian Feng, Gui Wei-hua. Boosting optimization and upgrade for manufacturing industry by artificial intelligence[J]. Science Foundation in China, 2018, 32 (03): 257-261. [4] 柴天佑. 工业人工智能发展方向[J]. 自动化学报, 2020, 46(10): 2005-2012.Chai Tian-you. Development Directions of Industrial Artificial Intelligence [J]. Acta automatica Sinica, 2020, 46 (10): 2005-2012. [5] 柴天佑. 制造流程智能化对人工智能的挑战[J]. 中国科学基金, 2018, 32(03): 251-256.Chai Tian-you. Artificial intelligence research challenges in intelligent manufacturing processes [J]. Science Foundation in China, 2018, 32(03): 251-256. [6] Liu Y, Wang F, Chang Y. Operating optimality assessment based on optimality related variations and nonoptimal cause identification for industrial processes. Journal of Process Control, 2016, 39: 11-20. doi: 10.1016/j.jprocont.2015.12.008 [7] 刘炎, 常玉清, 王福利. 基于Fisher判别分析的过程运行状态在线评价[J]. 控制与决策, 2014, 29(9): 1655-1660.Liu Yan, Chang Yu-qing, Wang Fu-li. Online assessment of process operating performance based on Fisher discriminant analysis [J]. Control and decision, 2014, 29 (9): 1655-1660. [8] Xie, S, Xie Y, Huang T, Gui W, Yang C. Coordinated optimization for the descent gradient of technical index in the iron removal process. IEEE Transactions on Cybernetics, 2018, 48(12): 3313 -3322. doi: 10.1109/TCYB.2018.2833805 [9] Liu Y, Chang Y, Wang F. Online process operating performance assessment and nonoptimal cause identification for industrial processes. Journal of Process Control, 2014, 24(10): 1548-1555. doi: 10.1016/j.jprocont.2014.08.001 [10] Liu Y, Wang F, Chang Y, Ma R. Operating optimality assessment and nonoptimal cause identification for non-Gaussian multimode processes with transitions. Chemical Engineering Science, 2015, 137: 106-118. doi: 10.1016/j.ces.2015.06.016 [11] Peng K, Zhang K, Li G, Zhou D. Contribution rate plot for nonlinear quality-related fault diagnosis with application to the hot strip mill process. Control Engineering Practice, 2013, 21(4): 360-369. doi: 10.1016/j.conengprac.2012.11.013 [12] 褚菲, 赵旭, 代伟, 马小平, 王福利. 数据驱动的最优运行状态鲁棒评价方法及应用. 自动化学报, 2020, 46(3), 439-450.Chu Fei, Zhao Xu, Dai Wei, Ma Xiao-ping, Wang Fu-li. Data-driven Robust Evaluation Method for Optimal Operating Status and Its Application. Acta automatica Sinica, 2020, 46 (3), 439-450. [13] Shang C, Huang B, Yang F, Huang D. Slow feature analysis for monitoring and diagnosis of control performance. Journal of Process Control, 2016, 39, 21-34. doi: 10.1016/j.jprocont.2015.12.004 [14] Zhao C H, Sun H. Dynamic distributed monitoring strategy for large-scale nonstationary processes subject to frequent varying conditions under closed-loop control. IEEE Transactions on Industrial Electronics, 2019, 66(6): 4749–4758. doi: 10.1109/TIE.2018.2864703 [15] Qin Y, Zhao C. Comprehensive process decomposition for closed-loop process monitoring with quality-relevant slow feature analysis. Journal of Process Control, 2019, 77: 141-154. doi: 10.1016/j.jprocont.2019.04.001 [16] Kaspar M H, Ray W H. Dynamic PLS modelling for process control. Chemical Engineering Science, 1993, 48(20): 3447–3461. doi: 10.1016/0009-2509(93)85001-6 [17] Misra M, Yue H H, Qin S J, Ling C. Multivariate process monitoring and fault diagnosis by multi-scale PCA. Computers & Chemical Engineering. 2002, 26 (9): 1281–1293. [18] Zhao S Y, Huang B, Liu F. Linear optimal unbiased filter for time-variant systems without apriori information on initial conditions. IEEE Transactions on Automatic Control. 2017, 62: 882–887. doi: 10.1109/TAC.2016.2557999 [19] Wiskott L, Sejnowski T J. Slow feature analysis: unsupervised learning of invariances. Neural Computing and Applications. 2002, 14: 715–770. doi: 10.1162/089976602317318938 [20] Shang C, Yang F, Huang B, Huang D. Recursive slow feature analysis for adaptive monitoring of industrial processes. IEEE Transactions on Industrial Electronics, 2018, 65(11), 8895-8905. doi: 10.1109/TIE.2018.2811358 [21] Zou X, Zhao C. Concurrent assessment of process operating performance with joint static and dynamic analysis[J]. IEEE Transactions on Industrial Informatics, 2019, 16(4): 2776-2786. [22] Zhang S, Zhao C, Huang B. Simultaneous Static and Dynamic Analysis for Fine-Scale Identification of Process Operation Statuses. IEEE Transactions on Industrial Informatics, 2019, 15(9): 5320-5329. doi: 10.1109/TII.2019.2896987 [23] Chai Z, Zhao C. Enhanced Random Forest With Concurrent Analysis of Static and Dynamic Nodes for Industrial Fault Classification. IEEE Transactions on Industrial Informatics, 2020, 16(1): 54-66. doi: 10.1109/TII.2019.2915559 [24] Ma L, Dong J, Peng K. A novel key performance indicator oriented hierarchical monitoring and propagation path identification framework for complex industrial processes. ISA transactions, 2020, 96: 1-13. doi: 10.1016/j.isatra.2019.06.004 [25] Ding S X, Yin S, Peng K, Hao H, Shen B. A novel scheme for key performance indicator prediction and diagnosis with application to an industrial hot strip mill. IEEE Transactions on Industrial Informatics, 2012, 9(4): 2239-2247. [26] Zheng J, Zhao C. Online monitoring of performance variations and process dynamic anomalies with performance-relevant full decomposition of slow feature analysis. Journal of Process Control, 2019, 80(C): 89-102. [27] Chiplunkar R, Huang B. Output relevant slow feature extraction using partial least squares. Chemometrics and Intelligent Laboratory Systems, 2019, 191: 148-157. doi: 10.1016/j.chemolab.2019.07.003 [28] De Jong S. SIMPLS: an alternative approach to partial least squares regression. Chemometrics and intelligent laboratory systems, 1993, 18(3): 251-263. doi: 10.1016/0169-7439(93)85002-X [29] Gao X, Yang F, Huang D. Model Quality Assessment and Model Mismatch Detection: A Temporal Smoothness Regularization Approach. IFAC-PapersOnLine, 2018, 51(18), 1-6. doi: 10.1016/j.ifacol.2018.09.232 [30] Li G, Alcala C F, Qin S J, Zhou D. Generalized reconstruction-based contributions for output-relevant fault diagnosis with application to the Tennessee Eastman process. IEEE transactions on control systems technology, 2010, 19(5): 1114-1127. [31] Liu Y, Zeng J, Xie L, Luo S, Su H. Structured joint sparse principal component analysis for fault detection and isolation. IEEE Transactions on Industrial Informatics, 2019, 15: 2721–2731. doi: 10.1109/TII.2018.2868364 [32] Yuan M, Lin Y. Model selection and estimation in regression with grouped variables. Journal of the Royal Statistical Society: Series B (Statistical Methodology), 2006, 68(1): 49-67. doi: 10.1111/j.1467-9868.2005.00532.x [33] Yu W K , Zhao C H. Sparse exponential discriminant analysis and its application to fault diagnosis, IEEE Transactions on Industrial Electronics. 2018, 65 (7) : 5931–5940. doi: 10.1109/TIE.2017.2782232 [34] Shang C, Ji H, Huang X, Yang F, Huang D. Generalized grouped contributions for hierarchical fault diagnosis with group Lasso. Control Engineering Practice, 2019, 93: 104193. doi: 10.1016/j.conengprac.2019.104193 [35] Yan Z B, Yuan Y. Variable selection method for fault isolation using least absolute shrinkage and selection operator (LASSO). Chemometrics and Intelligent Laboratory Systems, 2015, 146: 136-146. doi: 10.1016/j.chemolab.2015.05.019 [36] Bai J, Xing Y, Chen Y. Application of three products heavy medium coal preparation process in Tangshan Chun'ao coal preparation plant [J]. Clean Coal Technology, 2013, 019(003): 26-29 [37] Chu F, Wu Q, Dai W, Ma X, Wang F. Latent variable techniques based operating performance assessment for the dense medium coal preparation process. In: Proceedings of the 35th Chinese Control Conference. Chengdu, China: IEEE, 2016. 9821−9826 -

下载:

下载: