Latest Progress on Maintenance Strategy of Complex System: From Condition-based Maintenance to Predictive Maintenance

-

摘要:

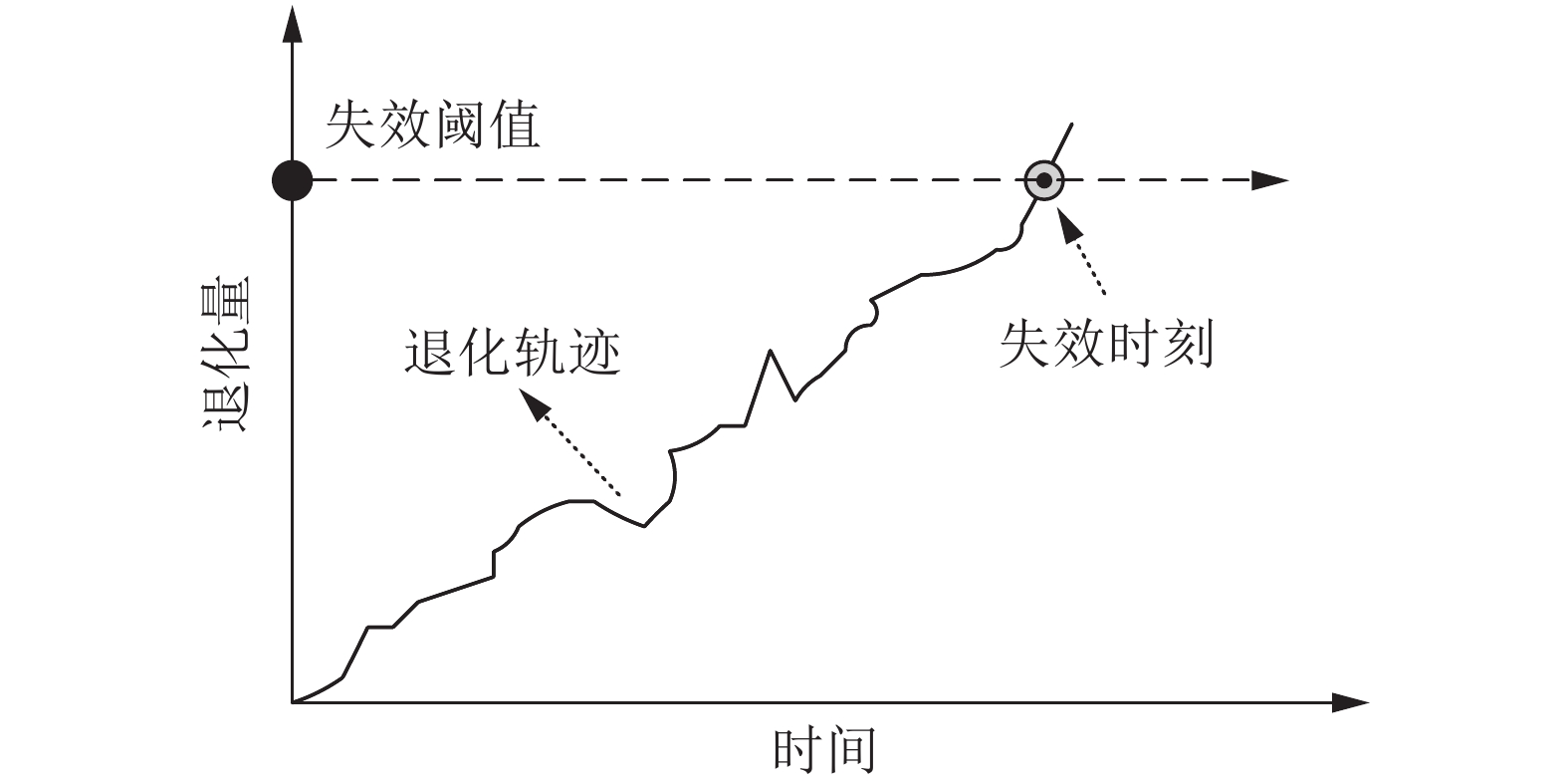

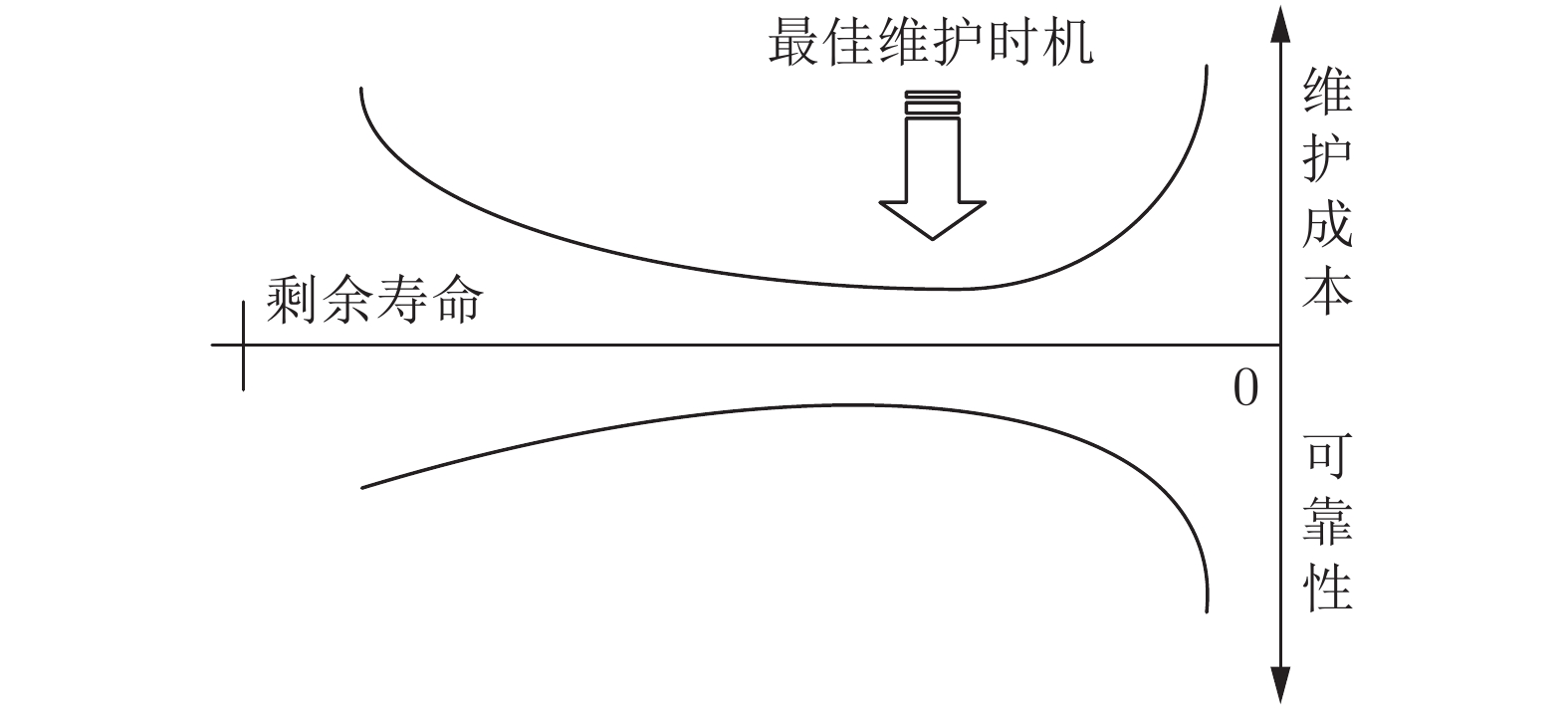

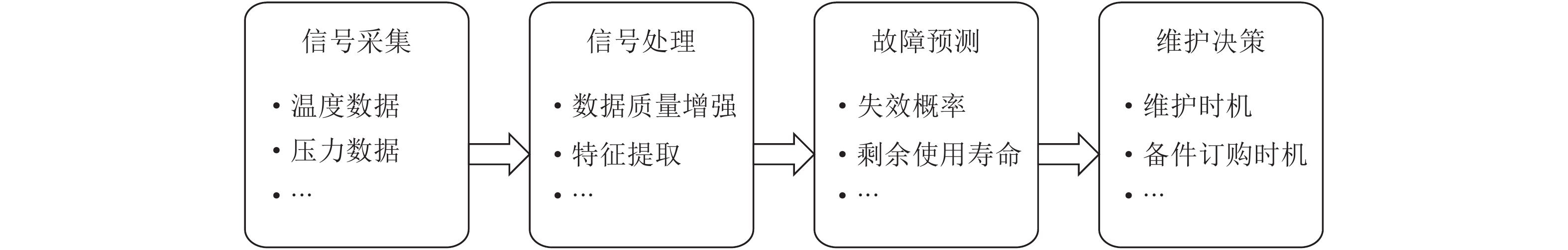

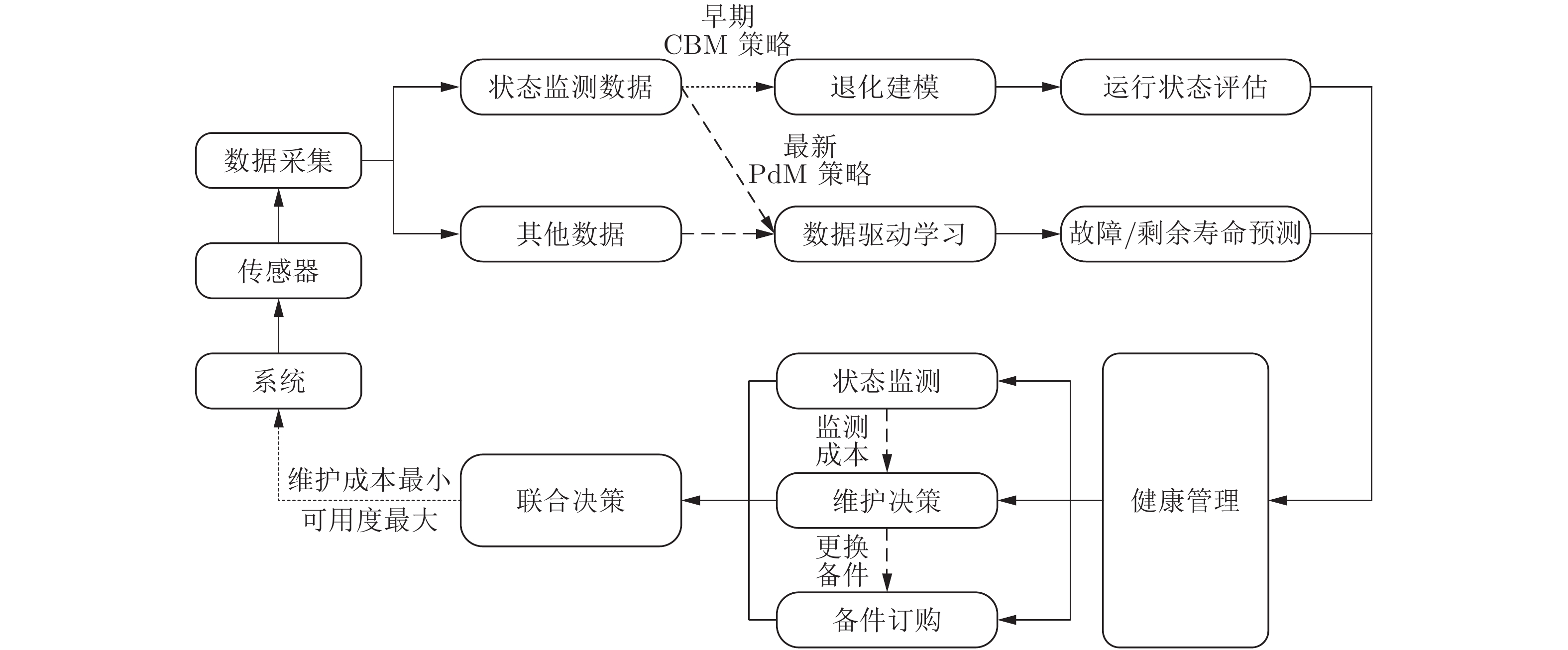

对于复杂、可修复的工程系统, 设备维护是确保系统安全性、可靠性、可用性的重要手段之一. 系统维护策略已经历修复性维护、定时维护、视情维护等多种维护策略. 其中, 视情维护是目前最受关注的维护策略, 它通过收集和评估系统的实时状态信息进行维护决策, 具有全寿命周期内系统可靠性高、运营维护成本低等优点. 近年来, 随着物联网技术、信息技术和人工智能的快速发展, 一种更新颖的视情维护策略——预测性维护逐渐成为领域研究热点. 本文首先简要回顾了系统维护策略的发展历程; 然后, 重点介绍了视情维护的研究进展, 根据决策支持技术的不同, 将视情维护划分为基于随机退化模型的视情维护和基于数据驱动的预测性维护, 对每类技术的发展分支与研究现状进行了疏理、分析和总结; 最后, 探讨了当前复杂系统维护策略面临的挑战性问题和可能的未来研究方向.

Abstract:Device maintenance is one of important and effective means to ensure the safety, reliability and availability of complex but repairable engineering systems. Maintenance strategy has experienced various phases including corrective maintenance (CM), time-based maintenance (TBM) and condition-based maintenance (CBM). Condition-based maintenance is the most attractive one in recent years. It can make in-time maintenance decisions by collecting and evaluating real-time condition monitoring information, hence it can be expected to achieve life-cycle high-reliability and low maintenance cost. Enabled by the internet of thing (IoT), advanced information and artificial intelligent (AI) technologies, a novel CBM strategy, predictive maintenance (PdM), is emerging and gaining increasing attentions. This paper firstly reviews the main development history of maintenance strategy and then focuses on the latest progress of CBM. According to the differences of decision-support approaches, CBM strategies are divided into stochastic deterioration model based CBM and data-driven PdM. It should be noted that, PdM can be regarded as an extension of CBM. After that, development branches and research status of each approach are sorted out and summarized. Finally, the challenging problems and possible future research directions are discussed.

-

表 1 预测信息

Table 1 Prognostic information

运行周期 真实RUL 时间窗口 1 (%) 时间窗口 2 (%) 时间窗口 3 (%) 170 44 99.99 0.01 0 180 34 99.91 0.09 0 190 24 80.55 19.46 0.09 200 14 0.02 76.96 23.02 210 4 0 0 100 表 2 动态预测性维护方案

Table 2 Dynamic predictive maintenance scenarios

运行周期 真实 RUL 订货信号 存储信号 维护信号 170 44 0 0 0 180 34 0 0 0 190 24 1 0 0 200 14 0 0 0 210 4 0 1 1 -

[1] 周东华, 魏慕恒, 司小胜. 工业过程异常检测、寿命预测与维修决策的研究进展. 自动化学报, 2013, 39(6): 711−722Zhou Dong-Hua, Wei Mu-Heng, Si Xiao-Sheng. A survey on anomaly detection, life prediction and maintenance decision for industrial processes. Acta Automatica Sinica, 2013, 39(6): 711−722 [2] 姜斌, 吴云凯, 陆宁云, 冒泽慧. 高速列车牵引系统故障诊断与预测技术综述. 控制与决策, 2018, 33(5): 841−855Jiang Bin, Wu Yun-Kai, Lu Ning-Yun, Mao Ze-Hui. Review of fault diagnosis and prognosis techniques for high-speed railway traction system. Control and Decision, 2018, 33(5): 841−855 [3] 常琦, 袁慎芳. 飞行器综合健康管理(IVHM)系统技术现状及发展. 系统工程与电子技术, 2009, 31(11): 2652−2657Chang Qi, Yuan Shen-Fang. Overview of integrated vehicle health management (IVHM) technology and development. Systems Engineering and Electronics, 2009, 31(11): 2652−2657 [4] Coble J, Ramuhalli P, Bond L, Hines J W, Upadhyaya B. A review of prognostics and health management applications in nuclear power plants. International Journal of Prognostics and Health Management, 2015, 6: 1−22 [5] Huynh K T, Barros A, Berenguer C. Multi-Level decision-making for the predictive maintenance of k-out-of-n: F deteriorating systems. IEEE Transactions on Reliability, 2015, 64(1): 94−117 doi: 10.1109/TR.2014.2337791 [6] Rafiee K, Feng Q, Coit D W. Condition-based maintenance for repairable deteriorating systems subject to a generalized mixed shock model. IEEE Transactions on Reliability, 2015, 64(4): 1164−1174 doi: 10.1109/TR.2015.2461217 [7] Jonge B D, Teunter R, Tinga T. The influence of practical factors on the benefits of condition-based maintenance over time-based maintenance. Reliability Engineering & System Safety, 2017, 158: 21−30 [8] Wang H. A survey of maintenance policies of deteriorating systems. European Journal of Operational Research, 2002, 139(3): 469−489 doi: 10.1016/S0377-2217(01)00197-7 [9] Coria V H, Maximov S, Rivas-Dávalos F, Melchor C L, Guardado J L. Analytical method for optimization of maintenance policy based on available system failure data. Reliability Engineering & System Safety, 2015, 135: 55−63 [10] Goyal D, Pabla B S. Condition based maintenance of machine tools — a review. CIRP Journal of Manufacturing Science and Technology, 2015, 10: 24−35 doi: 10.1016/j.cirpj.2015.05.004 [11] Yan J, Meng Y, Lu L, Li L. Industrial big data in an industry 4.0 environment: challenges, schemes, and applications for predictive maintenance. IEEE Access, 2017, 5: 23484−23491 doi: 10.1109/ACCESS.2017.2765544 [12] Guillén A J, Crespo A, Macchi M, Gómez J. On the role of prognostics and health management in advanced maintenance systems. Production Planning & Control, 2016, 27(12): 991−1004 [13] Selcuk, S. Predictive maintenance, its implementation and latest trends. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2017, 231(9): 1670−1679 doi: 10.1177/0954405415601640 [14] Liu Q, Dong M, Lv W, Ye C. Manufacturing system maintenance based on dynamic programming model with prognostics information. Journal of Intelligent Manufacturing, 2019, 30(3): 1155−1173 doi: 10.1007/s10845-017-1314-6 [15] Lee J, Wu F, Zhao W, Ghaffari M, Liao L, Siegel D. Prognostics and health management design for rotary machinery systems — reviews, methodology and applications. Mechanical Systems & Signal Processing, 2014, 42(1-2): 314−334 [16] Huang T, Peng B, Coit D W, Yu Z. Degradation modeling and lifetime prediction considering effective shocks in a dynamic environment. IEEE Transactions on Reliability, 2019, 68(3): 819−830 doi: 10.1109/TR.2019.2917058 [17] Li W, Jiao Z, Zhou L. Analysis of performance degradation and residual life prediction of batteries for electric vehicles under driving conditions. IEEJ Transactions on Electrical and Electronic Engineering, 2019, 14(3): 493−498 doi: 10.1002/tee.22831 [18] Ling M H, Ng H K T, Tsui K L. Bayesian and likelihood inferences on remaining useful life in two-phase degradation models under gamma process. Reliability Engineering & System Safety, 2019, 184: 77−85 [19] Ye Z S, Xie M. Stochastic modelling and analysis of degradation for highly reliable products. Applied Stochastic Models in Business and Industry, 2015, 31(1): 16−32 doi: 10.1002/asmb.2063 [20] 胡昌华, 施权, 司小胜, 张正新. 数据驱动的寿命预测和健康管理技术研究进展. 信息与控制, 2017, 46(1): 72−82Hu Chang-Hua, Shi Quan, Si Xiao-Sheng, Zhang Zheng-Xin. Data-driven life prediction and health management: state of the art. Information and Control, 2017, 46(1): 72−82 [21] 阮旻智, 李庆民, 彭英武, 黄傲林, 王慎. 串件拼修对策下多级维修供应的装备系统可用度评估. 航空学报, 2012, 33(4): 658−665Ruan Min-Zhi, Li Qing-Min, Peng Ying-Wu, Huang Ao-Lin, Wang Shen. Evaluation of equipment system availability for multi-echelon maintenance supply with cannibalization. Acta Aeronautica et Astronautica Sinica, 2012, 33(4): 658−665 [22] 贾希胜. 以可靠性为中心的维修决策模型. 北京: 国防工业出版社, 2007: 1-15Jia Xi-Sheng. The decision models for reliability centered maintenance. Beijing: National Defense Industry Press, 2007: 1-15 [23] Alaswad S, Xiang Y. A review on condition-based maintenance optimization models for stochastically deteriorating system. Reliability Engineering & System Safety, 2017, 157: 54−63 [24] Wang B, Zhu Q. Stability analysis of semi-Markov switched stochastic systems. Automatica, 2018, 94: 72−80 doi: 10.1016/j.automatica.2018.04.016 [25] Zhou D, Yu Z, Zhang H, Weng S. A novel grey prognostic model based on Markov process and grey incidence analysis for energy conversion equipment degradation. Energy, 2016, 109: 420−429 doi: 10.1016/j.energy.2016.05.008 [26] Duan C, Makis V, Deng C. Optimal Bayesian early fault detection for CNC equipment using hidden semi-Markov process. Mechanical Systems & Signal Processing, 2019, 122: 290−306 [27] 李巍华, 李静, 张绍辉. 连续隐半马尔科夫模型在轴承性能退化评估中的应用. 振动工程学报, 2014, 27(4): 613−620Li Wei-Hua, Li Jing, Zhang Shao-Hui. Application of continuous hidden semi-Markov model in bearing performance degradation assessment. Journal of Vibration Engineering, 2014, 27(4): 613−620 [28] Compare M, Martini F, Mattafirri S, Carlevaro F, Zio E. Semi-Markov model for the oxidation degradation mechanism in gas turbine nozzles. IEEE Transactions on Reliability, 2016, 65(2): 574−581 doi: 10.1109/TR.2015.2506610 [29] Liu T, Zhu K, Zeng L. Diagnosis and prognosis of degradation process via hidden semi-Markov model. IEEE/ASME Transactions on Mechatronics, 2018, 23(3): 1456−1466 doi: 10.1109/TMECH.2018.2823320 [30] Lin Y H, Li Y F, Zio E. Reliability assessment of systems subject to dependent degradation processes and random shocks. ⅡE Transactions, 2016, 48(11): 1072−1085 [31] Kurt M, Kharoufeh J P. Monotone optimal replacement policies for a Markovian deteriorating system in a controllable environment. Operations Research Letters, 2010, 38(4): 273−279 doi: 10.1016/j.orl.2010.03.001 [32] 徐廷学, 安进, 张加平, 李志强. 基于马尔科夫的装备状态维修决策模型. 火炮发射与控制学报, 2018, 39(3): 90−94Xu Ting-Xue, An Jin, Zhang Jia-Ping, Li Zhi-Qiang. Equipment condition maintenance decision-making model based on Markov. Journal of Gun Launch & Control, 2018, 39(3): 90−94 [33] 苏春, 周小荃. 基于半马尔科夫决策过程的风力机状态维修优化. 机械工程学报, 2012, 48(2): 44−49 doi: 10.3901/JME.2012.02.044Su Chun, Zhou Xiao-Quan. Condition-based maintenance optimization for wind turbines based on Semi-Markov decision process. Journal of Mechanical Engineering, 2012, 48(2): 44−49 doi: 10.3901/JME.2012.02.044 [34] Byon E, Ding Y. Season-dependent condition-based maintenance for a wind turbine using a partially observed Markov decision process. IEEE Transactions on Power Systems, 2010, 25(4): 1823−1834 doi: 10.1109/TPWRS.2010.2043269 [35] 姜学蕾, 张波, 韩学山. 基于模糊马尔科夫过程的电力设备状态维修优化. 山东大学学报(工学版), 2014, 44(4): 90−94Jiang Xue-Lei, Zhang Bo, Han Xue-Shan. Condition-based maintenance optimization for power equipment based on fuzzy Markov processes. Journal of Shandong University (Engineering Science), 2014, 44(4): 90−94 [36] Neves M L, Santiago L P, Maia C A. A condition-based maintenance policy and input parameters estimation for deteriorating systems under periodic inspection. Computers & Industrial Engineering, 2011, 61(3): 503−511 [37] Makis V. Optimal condition-based maintenance policy for a partially observable system with two sampling intervals. The International Journal of Advanced Manufacturing Technology, 2015, 78(5-8): 795−805 doi: 10.1007/s00170-014-6651-4 [38] Tan L, Guo C, Cheng Z, Guo B. Optimal maintenance decisions for gamma deteriorating systems. Journal of Systems Engineering and Electronics, 2011, 22(5): 788−793 doi: 10.3969/j.issn.1004-4132.2011.05.010 [39] 蔡景, 肖罗椿, 李鑫. 基于维纳过程的维修决策和备件库存联合优化. 系统工程与电子技术, 2016, 38(8): 1854−1859Cai Jing, Xiao Luo-Chun, Li Xin. Joint optimization of maintenance decision and spare parts inventory based on Wiener process. Systems Engineering and Electronics, 2016, 38(8): 1854−1859 [40] Chen C, Lu N, Jiang B, Xing Y. Condition-based maintenance optimization for continuously monitored degrading systems under imperfect maintenance actions. Journal of Systems Engineering and Electronics, 2020, 31(4): 841−851 doi: 10.23919/JSEE.2020.000057 [41] Abdel-Hameed M. A gamma wear process. IEEE Transactions on Reliability, 1975, 24(2): 152−153 [42] Pandey M D, Yuan X X, van Noortwijk J M. The influence of temporal uncertainty of deterioration on life-cycle management of structures. Structure and Infrastructure Engineering, 2009, 5(2): 145−156 doi: 10.1080/15732470601012154 [43] Caballé N C, Castro I T, Pérez C J, Lanza-Gutiérrez J M. A condition-based maintenance of a dependent degradation-threshold-shock model in a system with multiple degradation processes. Reliability Engineering & System Safety, 2015, 134: 98−109 [44] 甘婕, 曾建潮. 考虑劣化状态的单机调度与维修决策集成模型. 控制与决策, 2016, 31(3): 513−520Gan Jie, Zeng Jian-Chao. Integrated model of single-machine scheduling and maintenance decision for degrading state systems. Control and Decision, 2016, 31(3): 513−520 [45] 葛小凯, 胡剑波, 张博锋. 退化系统状态维修决策与维修活动建模. 系统工程与电子技术, 2013, 35(1): 102−108Ge Xiao-Kai, Hu Jian-Bo, Zhang Bo-Feng. Condition based maintenance decision of deteriorating systems and modeling of maintenance actions. Systems Engineering and Electronics, 2013, 35(1): 102−108 [46] 张晓红, 曾建潮, 石冠男, 张欣. 基于退化状态空间划分的风电机组视情维修决策. 控制与决策, 2019, 34(9): 1909−1916Zhang Xiao-Hong, Zeng Jian-Chao, Shi Guan-Nan, Zhang Xin. Optimal decision of condition-based maintenance of wind turbines based on deterioration state-space partition. Control and Decision, 2019, 34(9): 1909−1916 [47] Tan L, Cheng Z, Guo B, Gong S. Condition-based maintenance policy for gamma deteriorating systems. Journal of Systems Engineering and Electronics, 2010, 21(1): 57−61 doi: 10.3969/j.issn.1004-4132.2010.01.010 [48] Liao H, Elsayed E A, Chan L Y. Maintenance of continuously monitored degrading systems. European Journal of Operational Research, 2006, 175(2): 821−835 doi: 10.1016/j.ejor.2005.05.017 [49] 葛恩顺, 李庆民, 张光宇, 杨美玲. 考虑不完全维修的劣化系统最优视情维修策略. 航空学报, 2013, 34(2): 316−324Ge En-Shun, Li Qing-Min, Zhang Guang-Yu, Yang Mei-Ling. Optimization of Condition-based maintenance for degradation systems under imperfect maintenance. Acta Aeronautica et Astronautica Sinica, 2013, 34(2): 316−324 [50] Do P, Voisin A, Levrat E, Iung B. A proactive condition-based maintenance strategy with both perfect and imperfect maintenance actions. Reliability Engineering & System Safety, 2015, 133: 22−32 [51] 李玲, 成国庆, 柳炳祥. 基于Gamma过程的加速劣化系统模型及其最优视情维修策略. 计算机集成制造系统, 2013, 19(11): 2922−2927Li Ling, Cheng Guo-Qing, Liu Bing-Xiang. Accelerated deteriorating system model based on Gamma process and its optimal condition-based maintenance policy. Computer Integrated Manufacturing Systems, 2013, 19(11): 2922−2927 [52] Chen Y, Gong W, Xu D, Kang R. Imperfect maintenance policy considering positive and negative effects for deteriorating systems with variation of operating conditions. IEEE Transactions on Automation Science and Engineering, 2017, 15(2): 872−878 [53] 陈闯, 陆宁云, 姜斌, 邢尹. 单部件加速退化系统的视情维修策略优化. 系统工程与电子技术, 2020, 42(3): 613−619Chen Chuang, Lu Ning-Yun, Jiang Bin, Xing Yin. Optimization of condition-based maintenance strategy for single-unit accelerated degrading systems. Systems Engineering and Electronics, 2020, 42(3): 613−619 [54] Ye Z S, Shen Y, Xie M. Degradation-based burn-in with preventive maintenance. European Journal of Operational Research, 2012, 221(2): 360−367 doi: 10.1016/j.ejor.2012.03.028 [55] Zhang J, Huang X, Fang Y, Zhou J, Zhang H, Li J. Optimal inspection-based preventive maintenance policy for three-state mechanical components under competing failure modes. Reliability Engineering & System Safety, 2016, 152: 95−103 [56] Vališ D, Žák L, Pokora O, Lánský P. Perspective analysis outcomes of selected tribodiagnostic data used as input for condition based maintenance. Reliability Engineering & System Safety, 2016, 145: 231−242 [57] 裴洪, 胡昌华, 司小胜, 张正新, 杜党波. 不完美维护下基于剩余寿命预测信息的设备维护决策模型. 自动化学报, 2018, 44(4): 719−729Pei Hong, Hu Chang-Hua, Si Xiao-Sheng, Zhang Zheng-Xin, Du Dang-Bo. Remaining life prediction information-based maintenance decision model for equipment under imperfect maintenance. Acta Automatica Sinica, 2018, 44(4): 719−729 [58] Guo C, Wang W, Guo B, Si X. A maintenance optimization model for mission-oriented systems based on Wiener degradation. Reliability Engineering & System Safety, 2013, 111: 183−194 [59] Liu B, Xie M, Xu Z, Kuo W. An imperfect maintenance policy for mission-oriented systems subject to degradation and external shocks. Computers & Industrial Engineering, 2016, 102: 21−32 [60] Gorjian N, Ma L, Mittinty M, Yarlagadda P, Sun Y. A review on degradation models in reliability analysis. In: Proceedings of World Congress on Engineering Asset Management. Athens, Greece: Marriott Athens Ledra Hotel, 2009. 369-384 [61] Ye Z S, Chen N. The inverse Gaussian process as a degradation model. Technometrics, 2014, 56(3): 302−311 doi: 10.1080/00401706.2013.830074 [62] 郭昊, 张田, 李亚平, 潘尔顺. 基于逆高斯过程的竞争失效建模研究. 工业工程与管理, 2017, 22(1): 89−94Guo Hao, Zhang Tian, Li Ya-Ping, Pan Er-Shun. Research on competing failure modeling based on the inverse Gaussian process. Industrial Engineering and Management, 2017, 22(1): 89−94 [63] 李烁, 陈震, 潘尔顺. 广义逆高斯过程的步进应力加速退化试验设计. 上海交通大学学报, 2017, 51(2): 186−192Li Shuo, Chen Zhen, Pan Er-Shun. Step-stress accelerated degradation test plan for generalized inverse Gaussian process. Journal of Shanghai Jiaotong University, 2017, 51(2): 186−192 [64] He D, Wang Y, Chang G. Objective Bayesian analysis for the accelerated degradation model based on the inverse Gaussian process. Applied Mathematical Modelling, 2018, 61: 341−350 doi: 10.1016/j.apm.2018.04.025 [65] Guo J, Wang C, Cabrera J, Elsayed E A. Improved inverse Gaussian process and bootstrap: Degradation and reliability metrics. Reliability Engineering & System Safety, 2018, 178: 269−277 [66] Peng W, Zhu S P, Shen L. The transformed inverse Gaussian process as an age-and state-dependent degradation model. Applied Mathematical Modelling, 2019, 75: 837−852 doi: 10.1016/j.apm.2019.07.004 [67] Xu A, Hu J, Wang P. Degradation modeling with subpopulation heterogeneities based on the inverse Gaussian process. Applied Mathematical Modelling, 2020, 81: 177−193 doi: 10.1016/j.apm.2019.12.017 [68] Chen N, Ye Z S, Xiang Y, Zhang L. Condition-based maintenance using the inverse Gaussian degradation model. European Journal of Operational Research, 2015, 243(1): 190−199 doi: 10.1016/j.ejor.2014.11.029 [69] 张新生, 李亚云, 王小完. 基于逆高斯过程的腐蚀油气管道维修策略. 石油学报, 2017, 38(3): 356−362Zhang Xin-Sheng, Li Ya-Yun, Wang Xiao-Wan. Maintenance strategy of corroded oil-gas pipeline based on inverse Gaussian process. Acta Petrolei Sinica, 2017, 38(3): 356−362 [70] Zhang C, Wang C, Lu N, Jiang B. An RBMs-BN method to RUL prediction of traction converter of CRH2 trains. Engineering Applications of Artificial Intelligence, 2019, 85: 46−56 doi: 10.1016/j.engappai.2019.06.001 [71] Wang C, Lu N, Cheng Y, Jiang B. A telemetry data based diagnostic health monitoring strategy for in-orbit spacecrafts with component degradation. Advances in Mechanical Engineering, 2019, 11(4): 1−14 [72] 王秀丽, 姜斌, 陆宁云. 基于相关向量机的高速列车牵引系统剩余寿命预测. 自动化学报, 2019, 45(12): 2303−2311Wang Xiu-Li, Jiang Bin, Lu Ning-Yun. Relevance vector machine based remaining useful life prediction for traction systems of high-speed trains. Acta Automatica Sinica, 2019, 45(12): 2303−2311 [73] 朱凯强, 陆宁云, 姜斌. 基于性能退化的高铁牵引系统的剩余寿命预测. 信息与控制, 2020, 49(3): 335−342ZHU Kai-Qiang, LU Ning-Yun, JIANG Bin. Remaining useful life prediction of high-speed railway traction system based on performance degradation. Information and Control, 2020, 49(3): 335−342 [74] Wang C, Lu N, Cheng Y, Jiang B. A data-driven aero-engine degradation prognostic strategy. IEEE Transactions on Cybernetics, to be published, DOI: 10.1109/TCYB.2019.2938244 [75] Wang B, Lei Y, Li N, Yan T. Deep separable convolutional network for remaining useful life prediction of machinery. Mechanical Systems and Signal Processing, 2019, 134: 106330 doi: 10.1016/j.ymssp.2019.106330 [76] Lei Y, Li N, Guo L, Li N, Yan T, Lin J. Machinery health prognostics: a systematic review from data acquisition to RUL prediction. Mechanical Systems and Signal Processing, 2018, 104: 799−834 doi: 10.1016/j.ymssp.2017.11.016 [77] Baptista M, Sankararaman S, de Medeiros I P, Nascimento Jr C, Prendinger H, Henriques E M P. Forecasting fault events for predictive maintenance using data-driven techniques and ARMA modeling. Computers & Industrial Engineering, 2018, 115: 41−53 [78] Hoffmann M W, Wildermuth S, Gitzel R, Boyaci A, Tornede T. Integration of novel sensors and machine learning for predictive maintenance in medium voltage switchgear to enable the energy and mobility revolutions. Sensors, 2020, 20(7): 2099 doi: 10.3390/s20072099 [79] Liao H, Zhao W, Guo H. Predicting remaining useful life of an individual unit using proportional hazards model and logistic regression model. In: Proceedings of Annual Reliability and Maintainability Symposium. Newport Beach, CA, USA: IEEE, 2006. 127−132 [80] Liu Z, Fan D, Bu S, Zhang C. Prediction of remaining useful life of battery cell using logistic regression based on strong tracking particle filter. In: Proceedings of the 2015 IEEE Conference on Prognostics and Health Management. Austin, TX, USA: IEEE, 2015. 1−6 [81] Wang F, Wang B, Dun B, Chen X, Yan D, Zhu H. Remaining life prediction of rolling bearing based on PCA and improved logistic regression model. Journal of Vibroengineering, 2016, 18(8): 5192−5203 doi: 10.21595/jve.2016.17449 [82] Lu F, Wu J, Huang J, Qiu X. Aircraft engine degradation prognostics based on logistic regression and novel OS-ELM algorithm. Aerospace Science and Technology, 2019, 84: 661−671 doi: 10.1016/j.ast.2018.09.044 [83] Zhang Z, Li L, Zhao W. Tool life prediction model based on GA-BP neural network. Materials Science Forum, 2016, 836-837: 256−262 doi: 10.4028/www.scientific.net/MSF.836-837.256 [84] Santhosh T V, Gopika V, Ghosh A K, Fernandes B G. An approach for reliability prediction of instrumentation & control cables by artificial neural networks and Weibull theory for probabilistic safety assessment of NPPs. Reliability Engineering & System Safety, 2018, 170: 31−44 [85] Chen X, Xiao H, Guo Y, Kang Q. A multivariate grey RBF hybrid model for residual useful life prediction of industrial equipment based on state data. International Journal of Wireless and Mobile Computing, 2016, 10(1): 90−96 doi: 10.1504/IJWMC.2016.075230 [86] Liu Y, He B, Liu F, Lu S, Zhao Y, Zhao J. Remaining useful life prediction of rolling bearings using PSR, JADE, and extreme learning machine. Mathematical Problems in Engineering, 2016, 2016: 1−13 [87] Miao J, Li X, Ye J. Predicting research of mechanical gyroscope life based on wavelet support vector. In: Proceedings of International Conference on Reliability Systems Engineering. Beijing, China: IEEE. 1−5 [88] Nieto P G, Garcia-Gonzalo E, Lasheras F S, de Cos Juez F J. Hybrid PSO–SVM-based method for forecasting of the remaining useful life for aircraft engines and evaluation of its reliability. Reliability Engineering & System Safety, 2015, 138: 219−231 [89] Maior C B S, das Chagas Moura M, Lins I D, Droguett E L, Diniz H H L. Remaining useful life estimation by empirical mode decomposition and support vector machine. IEEE Latin America Transactions, 2016, 14(11): 4603−4610 doi: 10.1109/TLA.2016.7795836 [90] Khelif R, Chebel-Morello B, Malinowski S, Laajili E, Fnaiech F, Zerhouni N. Direct remaining useful life estimation based on support vector regression. IEEE Transactions on Industrial Electronics, 2016, 64(3): 2276−2285 [91] Chen Z, Cao S, Mao Z. Remaining useful life estimation of aircraft engines using a modified similarity and supporting vector machine (SVM) approach. Energies, 2017, 11(1): 1−14 doi: 10.3390/en11010001 [92] Gerdes M, Galar D, Scholz D. Genetic algorithms and decision trees for condition monitoring and prognosis of A320 aircraft air conditioning. Insight-Non-Destructive Testing and Condition Monitoring, 2017, 59(8): 424−433 doi: 10.1784/insi.2017.59.8.424 [93] Zheng Z, Peng J, Deng K, Gao K, Li H, Chen B, Yang Y, Huang Z. A novel method for lithium-ion battery remaining useful life prediction using time window and gradient boosting decision trees. In: Proceedings of International Conference on Power Electronics and ECCE Asia. Busan, Korea (South): IEEE, 2019. 3297−3302 [94] Kundu P, Darpe A K, Kulkarni M S. An ensemble decision tree methodology for remaining useful life prediction of spur gears under natural pitting progression. Structural Health Monitoring, 2020, 19(3): 854−872 doi: 10.1177/1475921719865718 [95] Wu D, Jennings C, Terpenny J, Gao R X, Kumara S. A comparative study on machine learning algorithms for smart manufacturing: tool wear prediction using random forests. Journal of Manufacturing Science & Engineering, 2017, 139(7): 071018 [96] Patil S, Patil A, Handikherkar V, Desai S, Phalle V M, Kazi F S. Remaining useful life (RUL) prediction of rolling element bearing using random forest and gradient boosting technique. In: Proceedings of International Mechanical Engineering Congress and Exposition. Pittsburgh, PA, USA: ASME, 2018. 1−7 [97] Wang F K, Mamo T. Hybrid approach for remaining useful life prediction of ball bearings. Quality and Reliability Engineering International, 2019, 35(7): 2494−2505 [98] 裴洪, 胡昌华, 司小胜, 张建勋, 庞哲楠, 张鹏. 基于机器学习的设备剩余寿命预测方法综述. 机械工程学报, 2019, 55(8): 1−13 doi: 10.3901/JME.2019.08.001Pei Hong, Hu Chang-Hua, Si Xiao-Sheng, Zhang Jian-Xun, Pang Zhe-Nan, Zhang Peng. Review of machine learning based remaining useful life prediction methods for equipment. Journal of Mechanical Engineering, 2019, 55(8): 1−13 doi: 10.3901/JME.2019.08.001 [99] Zhang W, Yang D, Wang H. Data-driven methods for predictive maintenance of industrial equipment: a survey. IEEE Systems Journal, 2019, 13(3): 2213−2227 doi: 10.1109/JSYST.2019.2905565 [100] Haykin S. Neural networks: a comprehensive foundation. New Jersey: Prentice Hall PTR, 1994 [101] Wu S, Gebraeel N, Lawley M A, Yih Y. A neural network integrated decision support system for condition-based optimal predictive maintenance policy. IEEE Transactions on Systems, Man, and Cybernetics-Part A: Systems and Humans, 2007, 37(2): 226−236 doi: 10.1109/TSMCA.2006.886368 [102] Duer S, Zajkowski K. Taking decisions in the expert intelligent system to support maintenance of a technical object on the basis information from an artificial neural network. Neural Computing and Applications, 2013, 23(7—8): 2185−2197 doi: 10.1007/s00521-012-1169-x [103] Zaranezhad A, Mahabadi H A, Dehghani M R. Development of prediction models for repair and maintenance-related accidents at oil refineries using artificial neural network, fuzzy system, genetic algorithm, and ant colony optimization algorithm. Process Safety and Environmental Protection, 2019, 131: 331−348 doi: 10.1016/j.psep.2019.08.031 [104] Hameed Z, Wang K. Development of optimal maintenance strategies for offshore wind turbine by using artificial neural network. Wind Engineering, 2012, 36(3): 353−364 doi: 10.1260/0309-524X.36.3.353 [105] Lu Y, Sun L, Zhang X, Feng F, Kang J, Fu G. Condition based maintenance optimization for offshore wind turbine considering opportunities based on neural network approach. Applied Ocean Research, 2018, 74: 69−79 doi: 10.1016/j.apor.2018.02.016 [106] 王晓东, 杨苹, 龙霞飞, 唐惜春, 管品发. 基于DRSA和BP神经网络风电机组检修决策. 电力系统及其自动化学报, 2019, 31(11): 81−85+102Wang Xiao-Dong, Yang Ping, Long Xia-Fei, Tang Xi-Chun, Guan Pin-Fa. Maintenance decision-making for wind turbines based on dominance-based rough set approach and BP neural network. Proceedings of the CSU-EPSA, 2019, 31(11): 81−85+102 [107] Khosravi A, Nahavandi S, Creighton D, Atiya A F. Comprehensive review of neural network-based prediction intervals and new advances. IEEE Transactions on Neural Networks, 2011, 22(9): 1341−1356 doi: 10.1109/TNN.2011.2162110 [108] Wu B, Tian Z, Chen M. Condition-based maintenance optimization using neural network-based health condition prediction. Quality and Reliability Engineering International, 2013, 29(8): 1151−1163 doi: 10.1002/qre.1466 [109] Tian Z, Wu B, Chen M. Condition-based maintenance optimization considering improving prediction accuracy. Journal of the Operational Research Society, 2014, 65(9): 1412−1422 doi: 10.1057/jors.2013.65 [110] Cortes C, Vapnik V. Support-vector networks. Machine Learning, 1995, 20(3): 273−297 [111] Cui Y B, Liang Y. Research of condition based maintenance evaluation model for the on-post vacuum circuit breaker on least squares support vector machine based on particle swarm optimization algorithm. WSEAS Transactions on Systems and Control, 2015, 10(2015): 198−205 [112] Liu J, Tan T. LS-SVM based substation circuit breakers maintenance scheduling optimization. International Journal of Electrical Power and Energy Systems, 2015, 64: 1251−1258 doi: 10.1016/j.ijepes.2014.09.013 [113] Susto G A, Schirru A, Pampuri S, Pagano D, Beghi A. A predictive maintenance system for integral type faults based on support vector machines: An application to ion implantation. In: Proceedings of IEEE International Conference on Automation Science and Engineering. Madison, WI, USA: IEEE, 2013. 195−200 [114] Chaudhuri A. Predictive maintenance for industrial IoT of vehicle fleets using hierarchical modified fuzzy support vector machine. arXiv preprint arXiv: 1806.09612, 2018 [115] 雷亚国, 贾峰, 周昕, 林京. 基于深度学习理论的机械装备大数据健康监测方法. 机械工程学报, 2015, 51(21): 49−56 doi: 10.3901/JME.2015.21.049Lei Ya-Guo, Jia Feng, Zhou Xin, Lin Jing. A deep learning-based method for machinery health monitoring with big data. Journal of Mechanical Engineering, 2015, 51(21): 49−56 doi: 10.3901/JME.2015.21.049 [116] Wang K, Wang Y. How AI affects the future predictive maintenance: a primer of deep learning. In: Proceedings of International Workshop of Advanced Manufacturing and Automation, Singapore: Springer, 2017. 1−9 [117] Xing Y, Yue J, Chen C, Xiang Y, Shi M. A deep belief network combined with modified grey wolf optimization algorithm for PM2.5 concentration prediction. Applied Sciences, 2019, 9(18): 3765 doi: 10.3390/app9183765 [118] Deutsch J, He D. Using deep learning based approaches for bearing remaining useful life prediction. In: Proceedings of Annual Conference of the Prognostics and Health Management Society. PHM Society, 2016. 1−7 [119] Zhang C, Lim P, Qin A K, Tan K C. Multiobjective deep belief networks ensemble for remaining useful life estimation in prognostics. IEEE Transactions on Neural Networks and Learning Systems, 2016, 28(10): 2306−2318 [120] Deutsch J, He D. Using deep learning-based approach to predict remaining useful life of rotating components. IEEE Transactions on Systems, Man, and Cybernetics: Systems, 2017, 48(1): 11−20 [121] Deutsch J, He M, He D. Remaining useful life prediction of hybrid ceramic bearings using an integrated deep learning and particle filter approach. Applied Sciences, 2017, 7(7): 649 doi: 10.3390/app7070649 [122] Zhao G, Zhang G, Liu Y, Zhang B, Hu C. Lithium-ion battery remaining useful life prediction with deep belief network and relevance vector machine. In: Proceedings of the 2017 IEEE International Conference on Prognostics and Health Management. Dallas, TX, USA: IEEE, 2017. 7−13 [123] 常亮, 邓小明, 周明全, 武仲科, 袁野, 杨硕, 王宏安. 图像理解中的卷积神经网络. 自动化学报, 2016, 42(9): 1300−1312Chang Liang, Deng Xiao-Ming, Zhou Ming-Quan, Wu Zhong-Ke, Yuan Ye, Yang Shuo, Wang Hong-An. Convolutional Neural Networks in Image Understanding. Acta Automatica Sinica, 2016, 42(9): 1300−1312 [124] Babu G S, Zhao P, Li X L. Database systems for advanced applications. Berlin: Springer, 2016 [125] Li X, Ding Q, Sun J Q. Remaining useful life estimation in prognostics using deep convolution neural networks. Reliability Engineering & System Safety, 2018, 172: 1−11 [126] 张继冬, 邹益胜, 邓佳林, 张笑璐. 基于全卷积层神经网络的轴承剩余寿命预测. 中国机械工程, 2019, 30(18): 2231−2235Zhang Ji-Dong, Zou Yi-Sheng, Deng Jia-Lin, Zhang Xiao-Lu. Bearing remaining life prediction based on full convolutional layer neural networks. China Mechanical Engineering, 2019, 30(18): 2231−2235 [127] Chow T W S, Fang Y. A recurrent neural-network-based real-time learning control strategy applying to nonlinear systems with unknown dynamics. IEEE Transactions on Industrial Electronics, 1998, 45(1): 151−161 doi: 10.1109/41.661316 [128] Yam R C M, Tse P W, Li L, Tu P. Intelligent predictive decision support system for condition-based maintenance. International Journal of Advanced Manufacturing Technology, 2001, 17(5): 383−391 doi: 10.1007/s001700170173 [129] Gerum P C L, Altay A, Baykal-Gürsoy M. Data-driven predictive maintenance scheduling policies for railways. Transportation Research Part C: Emerging Technologies, 2019, 107: 137−154 doi: 10.1016/j.trc.2019.07.020 [130] Wang C, Lu N, Wang S, Cheng Y, Jiang B. Dynamic long short-term memory neural-network-based indirect remaining-useful-life prognosis for satellite lithium-ion battery. Applied Sciences, 2018, 8(11): 2078 doi: 10.3390/app8112078 [131] Nguyen K T P, Medjaher K. A new dynamic predictive maintenance framework using deep learning for failure prognostics. Reliability Engineering & System Safety, 2019, 188: 251−262 [132] Chen C, Lu N, Jiang B, Xing Y. Remaining useful life interval estimation-based maintenance decision-making for key equipment. In: Proceedings of Chinese Automation Congress. Hangzhou, China: IEEE, 2019. 2835−2839 [133] Wang Q, Bu S, He Z. Achieving predictive and proactive maintenance for high-speed railway power equipment with LSTM-RNN. IEEE Transactions on Industrial Informatics, 2020, DOI: 10.1109/TII.2020.2966033 [134] NASA. Prognostic Data Repository [Online], available: https://ti.arc.nasa.gov/tech/dash/groups/pcoe/prognostic-data-repository/, November 3, 2019 [135] Saxena A, Goebel K, Simon D, Eklund N. Damage propagation modeling for aircraft engine run-to-failure simulation. In: Proceedings of International Conference on Prognostics and Health Management. Denver, CO, USA: IEEE, 2008. 1−9 [136] Heimes F O. Recurrent neural networks for remaining useful life estimation. In: Proceedings of International Conference on Prognostics and Health Management. Denver, CO, USA: IEEE, 2008. 1−6 [137] Xu J, Wang Y, Xu L. PHM-oriented integrated fusion prognostics for aircraft engines based on sensor data. IEEE Sensors Journal, 2014, 14(4): 1124−1132 doi: 10.1109/JSEN.2013.2293517 [138] Peng Y, Wang H, Wang J, Liu D, Peng X. A modified echo state network based remaining useful life estimation approach. In: Proceedings of International Conference on Prognostics and Health Management. Denver, CO, USA: IEEE, 2012. 1−7 [139] Ishibashi R, Júnior C L N. GFRBS-PHM: A genetic fuzzy rule-based system for PHM with improved interpretability. In: Proceedings of International Conference on Prognostics and Health Management. Gaithersburg, MD, USA: IEEE, 2013. 1−7 [140] Xi Z, Jing R, Wang P, Hu C. A copula-based sampling method for data-driven prognostics. Reliability Engineering & System Safety, 2014, 132: 72−82 [141] El-Koujok M, Gouriveau R, Zerhouni N. Reducing arbitrary choices in model building for prognostics: an approach by applying parsimony principle on an evolving neuro-fuzzy system. Microelectronics Reliability, 2011, 51(2): 310−320 doi: 10.1016/j.microrel.2010.09.014 [142] 宋亚, 夏唐斌, 郑宇, 卓鹏程, 潘尔顺. 基于Autoencoder-BLSTM的涡扇发动机剩余寿命预测. 计算机集成制造系统, 2019, 25(7): 1611−1619Song Ya, Xia Tang-Bin, Zheng Yu, Zhuo Peng-Cheng, Pan Er-Shun. Remaining useful life prediction of turbofan engine based on Autoencoder-BLSTM. Computer Integrated Manufacturing Systems, 2019, 25(7): 1611−1619 [143] 张妍, 王村松, 陆宁云, 姜斌. 基于退化特征相似性的航空发动机寿命预测. 系统工程与电子技术, 2019, 41(6): 1414−1421Zhang Yan, Wang Cun-Song, Lu Ning-Yun, Jiang Bin. Remaining useful life prediction for aero-engine based on the similarity of degradation characteristics. Systems Engineering and Electronics, 2019, 41(6): 1414−1421 [144] Wang T, Yu J, Siegel D, Lee J. A similarity-based prognostics approach for remaining useful life estimation of engineered systems. In: Proceedings of International Conference on Prognostics and Health Management. Denver, CO, USA: IEEE, 2008. 1−6 [145] Wang P, Youn B D, Hu C. A generic probabilistic framework for structural health prognostics and uncertainty management. Mechanical Systems and Signal Processing, 2012, 28: 622−637 doi: 10.1016/j.ymssp.2011.10.019 [146] Jianzhong S, Hongfu Z, Haibin Y, Pecht M. Study of ensemble learning-based fusion prognostics. In: Proceedings of Prognostics and System Health Management Conference. Macao, China: IEEE, 2010. 1−7 [147] Mosallam A, Medjaher K, Zerhouni N. Data-driven prognostic method based on Bayesian approaches for direct remaining useful life prediction. Journal of Intelligent Manufacturing, 2016, 27(5): 1037−1048 doi: 10.1007/s10845-014-0933-4 [148] Ramasso E, Rombaut M, Zerhouni N. Joint prediction of continuous and discrete states in time-series based on belief functions. IEEE Transactions on Cybernetics, 2013, 43(1): 37−50 doi: 10.1109/TSMCB.2012.2198882 [149] Giantomassi A, Ferracuti F, Benini A, Ippoliti G, Longhi S, Petrucci A. Hidden Markov model for health estimation and prognosis of turbofan engines. In: Proceedings of International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Washington, DC, USA: ASME, 2011. 681−689 [150] Liu K, Gebraeel N Z, Shi J. A data-level fusion model for developing composite health indices for degradation modeling and prognostic analysis. IEEE Transactions on Automation Science and Engineering, 2013, 10(3): 652−664 doi: 10.1109/TASE.2013.2250282 [151] Liu K, Chehade A, Song C. Optimize the signal quality of the composite health index via data fusion for degradation modeling and prognostic analysis. IEEE Transactions on Automation Science and Engineering, 2017, 14(3): 1504−1514 doi: 10.1109/TASE.2015.2446752 [152] Lin Y, Chen M, Zhou D. Online probabilistic operational safety assessment of multi-mode engineering systems using Bayesian methods. Reliability Engineering & System Safety, 2013, 119: 150−157 [153] Chen C, Lu N, Jiang B, Wang C. A risk-averse remaining useful life estimation for predictive maintenance. IEEE/CAA Journal of Automatica Sinica, 2021, 8(2): 412—422 [154] Jardine A K S, Banjevic D, Makis V. Optimal replacement policy and the structure of software for condition-based maintenance. Journal of Quality in Maintenance Engineering, 1997, 3(2): 109−119 doi: 10.1108/13552519710167728 [155] Garcia M C, Sanz-Bobi M A, del Pico J. SIMAP: Intelligent system for predictive maintenance: application to the health condition monitoring of a windturbine gearbox. Computers in Industry, 2006, 57(6): 552−568 doi: 10.1016/j.compind.2006.02.011 [156] Lu S, Tu Y C, Lu H. Predictive condition-based maintenance for continuously deteriorating systems. Quality and Reliability Engineering International, 2007, 23(1): 71−81 doi: 10.1002/qre.823 -

下载:

下载: