-

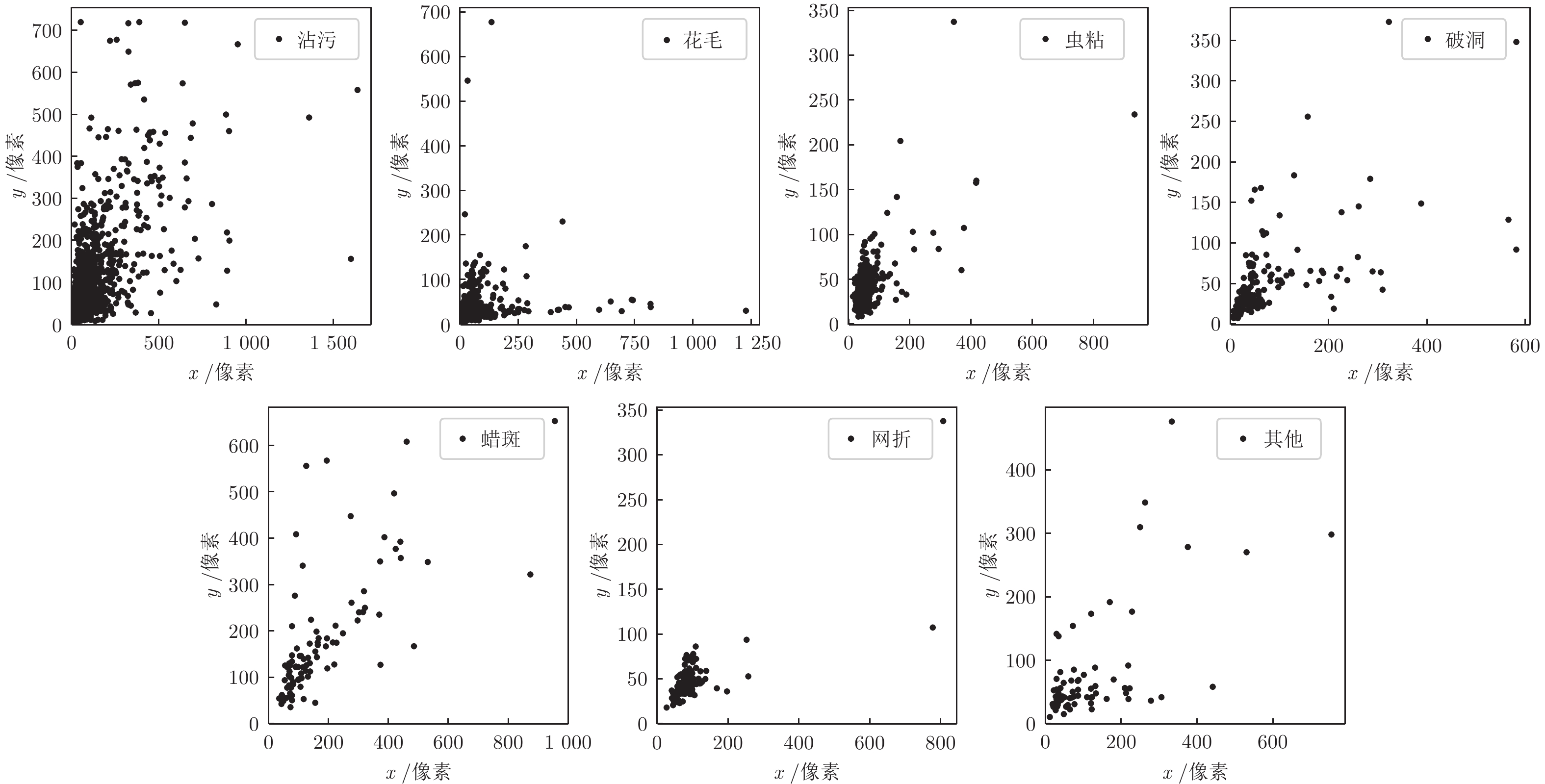

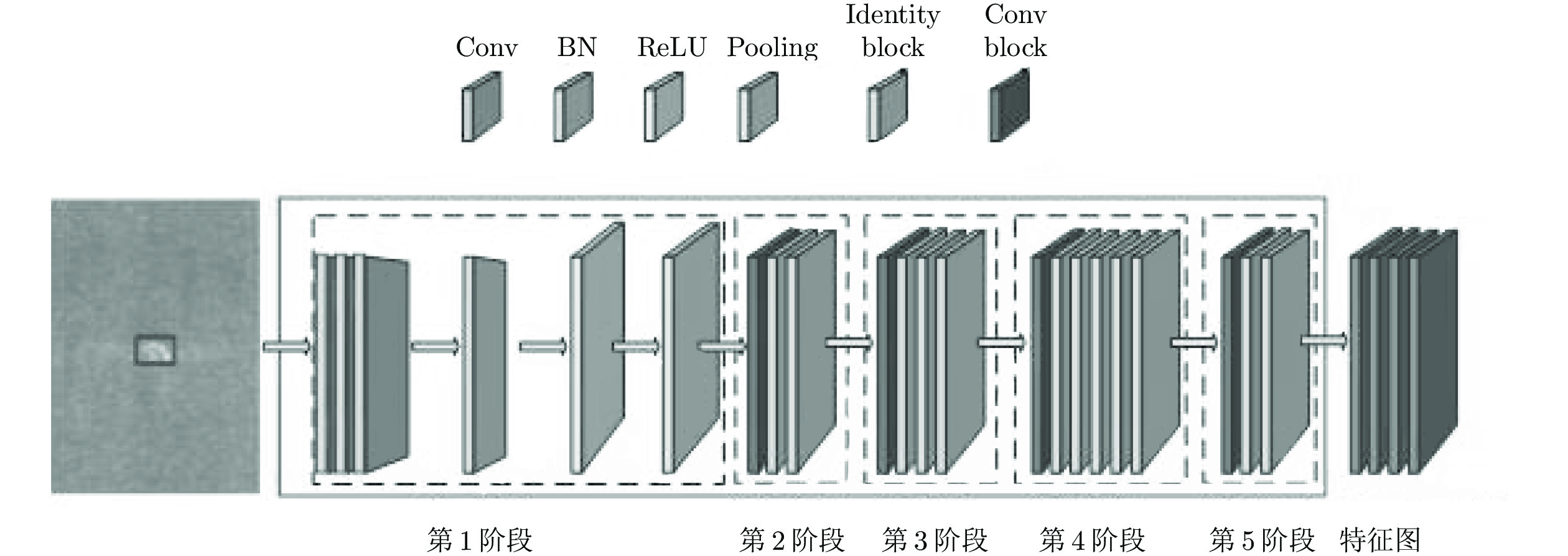

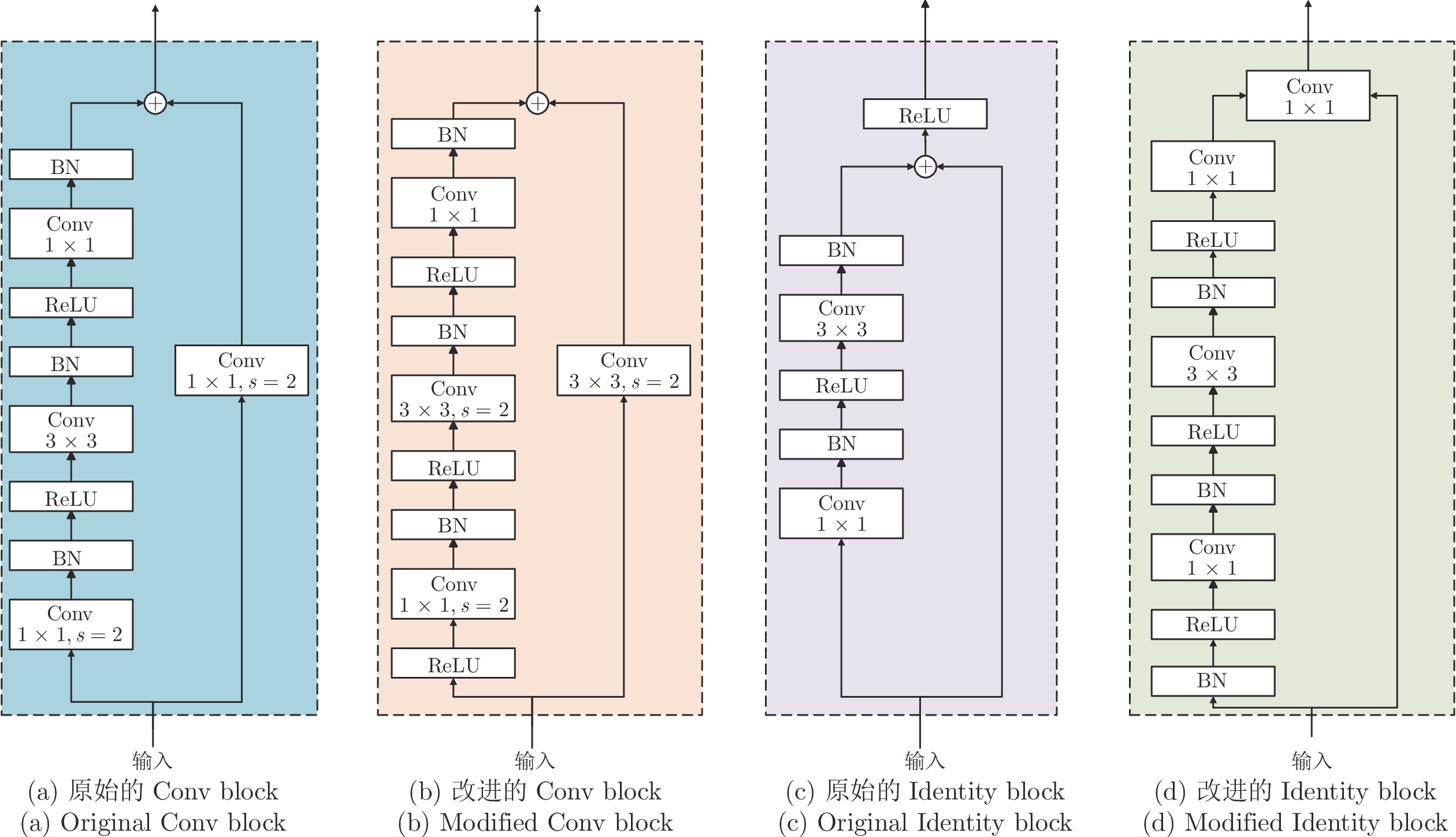

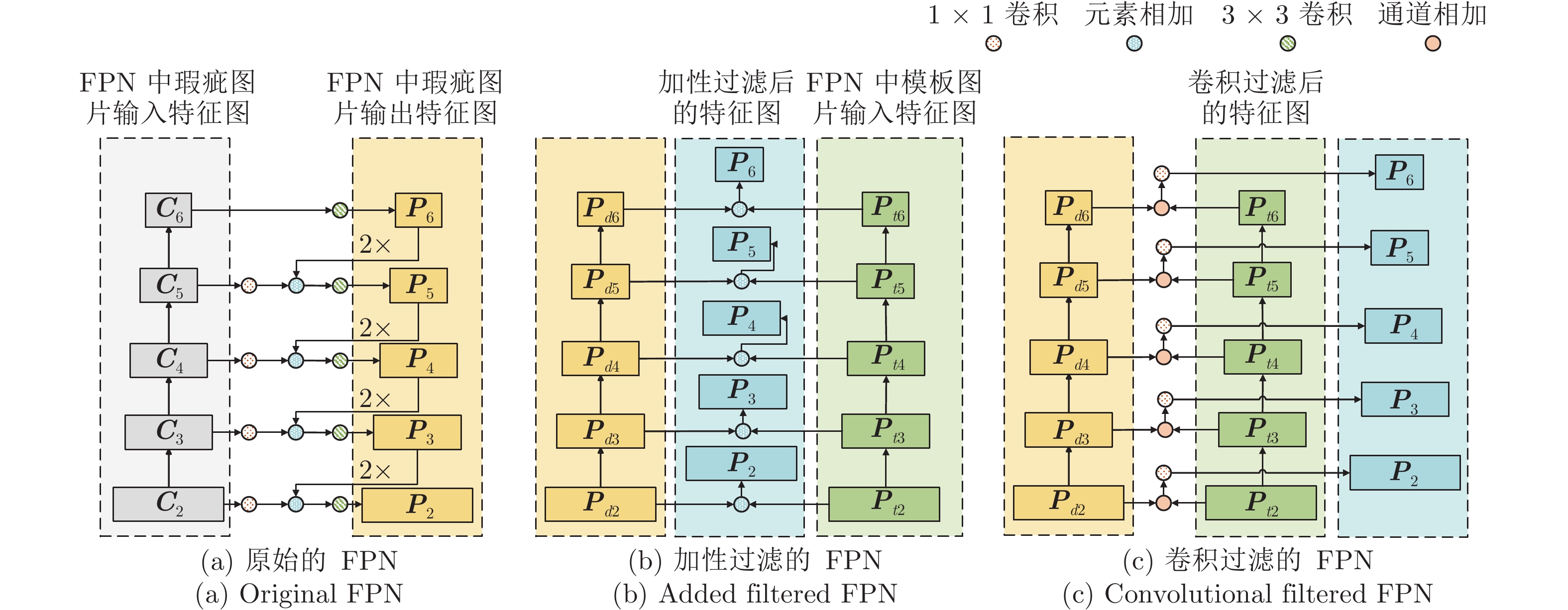

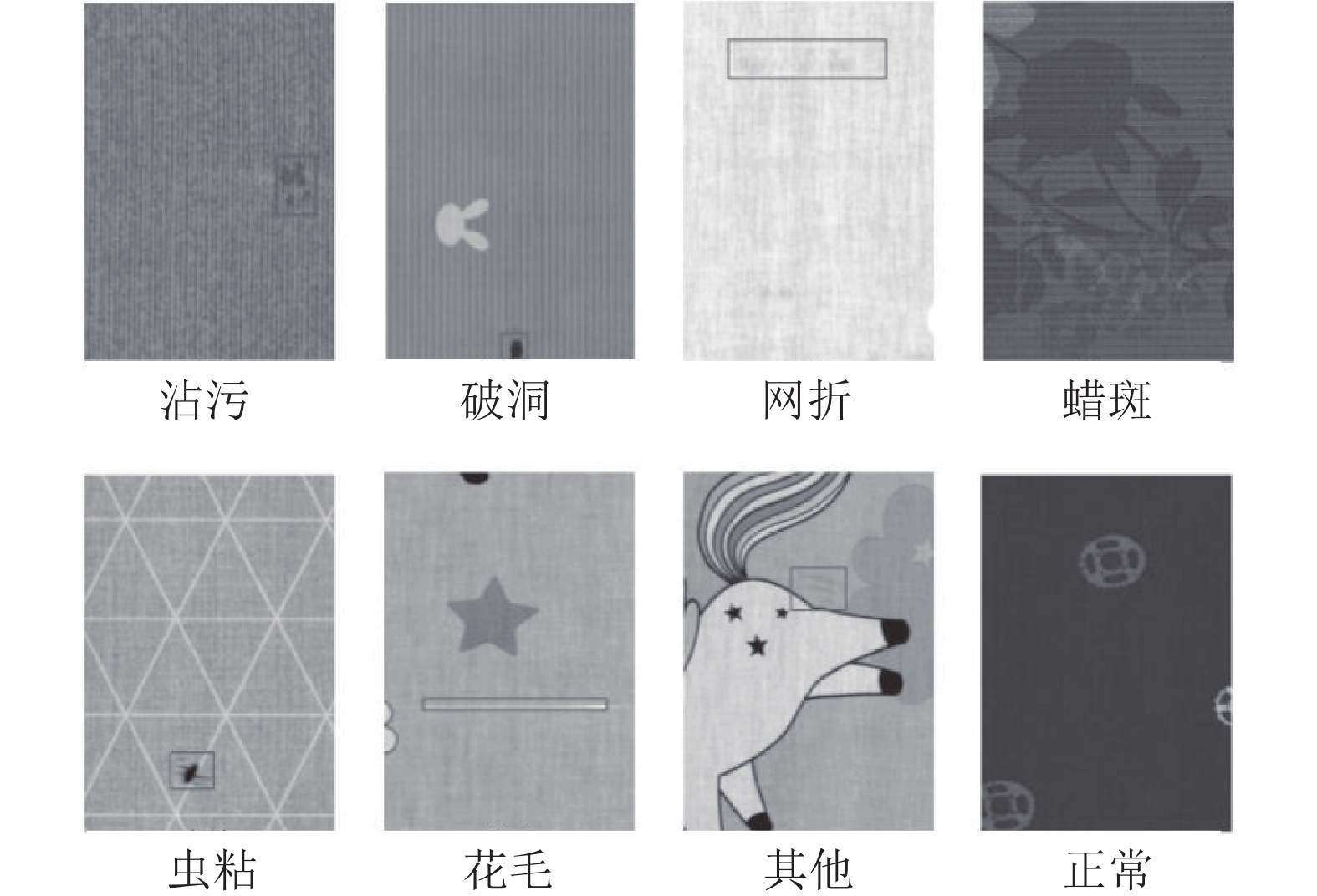

摘要: 布匹瑕疵检测是纺织工业中产品质量评估的关键环节, 实现快速、准确、高效的布匹瑕疵检测对于提升纺织工业的产能具有重要意义. 在实际布匹生产过程中, 布匹瑕疵在形状、大小及数量分布上存在不平衡问题, 且纹理布匹复杂的纹理信息会掩盖瑕疵的特征, 加大布匹瑕疵检测难度. 本文提出基于深度卷积神经网络的分类不平衡纹理布匹瑕疵检测方法(Detecting defects in imbalanced texture fabric based on deep convolutional neural network, ITF-DCNN), 首先建立一种基于通道叠加的ResNet50卷积神经网络模型(ResNet50+)对布匹瑕疵特征进行优化提取; 其次提出一种冗余特征过滤的特征金字塔网络(Filter-feature pyramid network, F-FPN)对特征图中的背景特征进行过滤, 增强其中瑕疵特征的语义信息; 最后构造针对瑕疵数量进行加权的MFL (Multi focal loss)损失函数, 减轻数据集不平衡对模型的影响, 降低模型对于少数类瑕疵的不敏感性. 通过实验对比, 提出的方法能有效提升布匹瑕疵检测的准确率及定位精度, 同时降低了布匹瑕疵检测的误检率和漏检率, 明显优于当前主流的布匹瑕疵检测算法.Abstract: Fabric defect detection is a key part of product quality assessment in the textile industry. Achieving fast, accurate and efficient fabric defect detection is of great significance for improving the productivity of the textile industry. In the production process of fabric, imbalance exists in the shape, size and quantity distribution of fabric defects, and the complex texture information of the jacquard fabric will cover the characteristics of the defect, which makes it difficult to detect fabric defects. This paper proposes a method for detecting defects in imbalanced texture fabric based on deep convolutional neural network (ITF-DCNN). First, an improved ResNet50 convolutional neural network model (ResNet50+) based on channel concatenate is established to optimize the fabric defect features. Second, F-FPN (filter-feature pyramid network) method for filtering redundant feature is proposed to filter the background features in the feature maps and enhance the semantic information of defect features. Finally, a MFL (multi focal loss) function weighted with the number of defects is construct to reduce the impact of imbalance on the model, and reduce the model's insensitivity to a small number of defects. Experiments shows the proposed method effectively improves the accuracy of fabric defect detection and the accuracy of defect positioning, while reducing the false detection rate and missed detection rate of defect detection, which is significantly higher than the mainstream fabric defect detection algorithm.

-

现代过程工业中存在着一类间歇过程[1], 如半导体加工、制药、注塑、发酵等.间歇过程通常具有重复特性, 且对跟踪精度要求较高, 是典型的非连续操作.其控制任务是在每个生产批次内跟踪给定的参考轨迹[2].迭代学习控制(Iterative learning control, ILC)能够利用过去批次的信息进行优化学习, 不断调整控制输入轨迹, 逐步提高跟踪性能, 实现对参考轨迹的高精度跟踪, 因此被广泛应用于间歇过程控制中[3].但是由于ILC是典型的开环控制, 因此不能保证控制系统的时域稳定性, 难以处理实时干扰.模型预测控制(Model predictive control, MPC)作为先进过程控制技术[4], 不仅广泛应用于工业过程的优化控制[5-6], 同时也成功应用于轨迹跟踪控制[7].它通过预测未来的系统状态及输出, 进行滚动时域优化, 能及时处理实时干扰, 保证时域跟踪性能及闭环系统稳定性, 弥补ILC的不足.迭代学习模型预测控制(Model predictive iterative learning control, MPILC)结合了MPC与ILC的优点, 因此成为控制间歇过程的有效方法.

早期的MPILC算法大多基于输入输出模型, 如受控自回归积分滑动平均(CARIMA)模型[8-9], 脉冲响应模型[10].而近年来基于状态空间模型的MPILC算法研究受到了更多关注, 研究对象包括线性定常状态空间模型[11]、带干扰项的状态空间模型[12]以及含不确定性的状态空间模型[13].其控制器设计通常需要进行状态增广以构造二维误差模型.为加强控制器鲁棒性, 很多学者在此基础上提出控制器结构改进算法, 如构造分段优化[14], 改善学习机制[15].

典型的间歇过程通常具有强非线性, 而现有的MPILC算法大都是针对线性系统构造的.文献[14$-$15]将原非线性系统在工作点简单线性化, 文献[10]沿参考轨迹进行线性化.由线性化带来的模型失配问题会在一定程度上影响时域跟踪性能以及迭代学习速度, 这在实际生产上将造成原料浪费以及经济效率下降.近年来许多学者在MPILC研究中通过各种建模手段来近似非线性系统, 包括T-S模糊建模[16]、神经网络建模[17]、数据驱动建模[18]等.但是这些方法需要大量过程数据的支持, 以及极其复杂的调参、学习过程才能建立较为精确的模型.

线性参变(Linear parameter varying, LPV)蕴含技术是处理复杂非线性的有效手段, 已被广泛应用于非线性模型预测中[19].原非线性系统在工作区间的动态特性可以包含在由LPV系统构成的多胞里.因此, 只要保证基于LPV模型的控制系统的稳定, 就能够保证非线性控制系统的稳定[20].由于LPV模型中存在的参数不确定性, 其控制求解一般通过线性矩阵不等式(Linear matrix inequality, LMI)约束下的目标函数优化来实现.

间歇过程的参考轨迹会由于不同的产品规格、生产效率以及外在干扰而发生改变.比如半导体制造中的蚀刻系统必须跟踪不同的操作轨迹来生产不同规格的晶片[21].而一旦参考轨迹发生变化, 经典迭代预测控制需要重新进行初始化, 并经历多个批次的学习来跟踪新轨迹[10], 适应能力较差.近年来许多学者提出改进的自适应ILC算法来解决变参考轨迹跟踪控制问题.文献[21]针对随机系统变轨迹跟踪问题, 提出两种自适应ILC策略, 一是在控制器设计中选择当前批次的输出轨迹与下一批次的参考轨迹的差值作为新的状态变量, 另一种是在每一个批次的末尾利用卡尔曼滤波器重新进行系统辨识; 文献[22]针对离散非线性系统, 设计模糊自适应ILC控制器, 通过不断更新模糊参数来近似变参考轨迹下的系统动态; 文献[23]设计基于数据驱动的自适应ILC控制器, 引入未来批次的参考轨迹作为反馈, 并将过去批次的参考轨迹作为前馈以实现对变参考轨迹的跟踪.这些基于ILC的控制策略通常要求已知所有采样时刻上的参考轨迹变化量, 并且由于算法内缺少预测环节导致了跟踪性能和学习效率的下降.针对该问题, 可将参考轨迹变化量视为迭代域中存在的有界扰动, 构造限制参考轨迹变化量对系统控制性能影响的$H_\infty$约束.这样只要在每个采样时刻的优化中满足此$H_\infty$约束, 就可有效抑制变参考轨迹带来的跟踪误差波动, 且只需已知下一采样时刻的参考轨迹变化量. $H_\infty$控制[24]可与MPILC算法有效结合, 利用预测控制的滚动时域优化提高时域跟踪性能, 从而加快学习速度.

本文提出一种基于LPV模型的鲁棒迭代学习模型预测控制(Robust model predictive iterative learning control, RMPILC)算法, 实现间歇过程对变参考轨迹的跟踪.采用LPV模型描述非线性系统动态特性, 并通过状态增广建立二维误差模型.为保证变参考轨迹下的跟踪性能, 引入$H_\infty$约束条件.将变轨迹跟踪问题转化为LMI约束下的凸优化问题.通过针对数值例子以及CSTR系统的仿真验证了所提出算法的有效性.

1. 模型推导

1.1 非线性系统的LPV蕴含

假设非线性间歇系统由下式表示:

$ \left\{ \begin{array}{l} x(t+1)=f(x(t), u(t))\\ y(t)=g(x(t)) \\ \end{array} \right. $

(1) 其中, $x\in {\bf R}^{n_x}$是状态变量, $u\in{\bf R}^{n_u}$是控制输入, $y\in{\bf R}^{n_y}$为输出变量. $t\in(0, N]$, $N$为批次长度.

假设对任意$x(t)$、$u(t)$ $(t\in{(0, N]})$存在矩阵

$ \aleph(t)\in\Omega(\Im) $

满足

$ \left[\begin{array}{c} x(t+1)\\ y(t) \end{array} \right]=\aleph(t) {\left[\begin{array}{c} x(t)\\ u(t) \end{array} \right]} $

其中, $\Omega(\Im)=co\{A(\theta), B(\theta), C(\theta), {\theta}\in{\Im}\}$为多胞集合, 其中$\theta$为某一有界过程参数, 且存在$l$个非负系数$\theta_q~(q=1, 2, \cdots, l)$满足

$ A(\theta)=\sum\limits_{q=1}^l{{\theta_q}{A_q}}, B(\theta)=\sum\limits_{q=1}^l{{\theta_q}{B_q}}\\ C(\theta)=\sum\limits_{q=1}^l{{\theta_q}{C_q}}, \sum\limits_{q=1}^l{\theta_q}=1\\ $

那么, 非线性系统(1)的动态特性可由LPV系统描述:

$ \begin{cases} x(t+1)=A(\theta)x(t)+B(\theta)u(t)\\ y(t)=C(\theta)x(t)\\ \end{cases} $

(2) 即任何关于LPV系统(2)的性质适用于非线性系统(1).

间歇过程的LPV建模问题已经得到了广泛关注[25].其中, 选择合适的参数至关重要.对于简单非线性系统, 可以通过直接计算非线性项的上下界确定.若被控系统的非线性比较复杂, 可以基于系统平衡点, 采用数学变换的方法获得合适的表达式[26].

1.2 增广迭代误差模型

建立相邻迭代次序之间的动态关系, 得到

$ \left\{ \begin{array}{l} \Delta{x_{k}(t+1)}=A(\theta)\Delta{x_{k}(t)}+B(\theta)\Delta{u_{k}(t)}\\ \Delta{y_{k}(t)}=C(\theta)\Delta{x_{k}(t)}\\ \end{array} \right. $

(3) 其中

$ \Delta{x_{k}(t)}=x_{k}(t)-x_{k-1}(t)\\ \Delta{u_{k}(t)}=u_{k}(t)-u_{k-1}(t)\\ \Delta{y_{k}(t)}=y_{k}(t)-y_{k-1}(t) $

定义输出参考轨迹为$y{_k^r}(t)$, 那么跟踪误差可以定义为

$ e_{k}(t)=y{_k^r}(t)-y_{k}(t) $

(4) 将式(4)代入式(3), 得到沿迭代轴的增广迭代误差状态空间模型:

$ \begin{cases} \overline{x}_{k}(t+1)=\overline{A}(\theta) \overline{x}_{k}(t)+\overline{B}(\theta)\Delta{u_{k}(t)} +\Upsilon_{k}(t+1)\\ \overline{y}_{k}(t)=\overline{C}\overline{x}_{k}(t) \end{cases} $

(5) 其中

$ \begin{align*} &\overline{y}_{k}(t)=\Delta{e_{k}(t)},\overline{x}_{k}(t)= \left[\begin{array}{c} \Delta{x_{k}(t)}\\ \Delta{e_{k}(t)} \end{array} \right]\in{\bf R}^{n_x+n_y} \\& \Delta{e_{k}(t)}=e_{k}(t)-e_{k-1}(t),\Delta{y{_k^r}(t)}= y{_k^r}(t)-y{_{k-1}^r}(t) \\& \overline{A}(\theta)=\left[\begin{array}{cc} A(\theta)&0\\ -C(\theta){A}(\theta)&0 \end{array} \right]\\ &\overline{B}(\theta)=\left[\begin{array}{c} B(\theta)\\ -C(\theta){B}(\theta) \end{array} \right] \\& \overline{C}=\left[\begin{array}{cc} 0&I_{n_y\times{n_y}} \end{array} \right],\Upsilon_{k}(t+1)=\left[\begin{array}{c} 0\\ \Delta{y{_k^r}(t+1)} \end{array} \right] \end{align*} $

这里, $\Delta{y{_k^r}}$项代表了参考轨迹变化量.

1.3 二维增广误差模型

由第1.2节可知, 系统(5)的输出$\overline{y}_{k}(t)$为相邻迭代次序跟踪误差的变化量$\Delta{e_{k}(t)}$.则在第$k$次迭代中, 为了将跟踪误差$e_{k}(t)$控制到0, $\overline{y}_{k}(t)$的参考轨迹应为$\overline{y}{_k^r}(t)=-e_{k-1}(t)$.定义:

$ \tilde{e}_{k}(t)=\overline{y}{_k^r}(t)-\overline{y}_k(t) $

(6) 联立式(5)和式(6), 得到同时包含迭代域和时域动态特性的二维增广误差模型

$ \tilde{x}_{k}(t+1)=\tilde{A}(\theta)\tilde{x}_{k}(t)+\tilde{B}(\theta)\delta\Delta{u}_{k}(t)+R_{k}(t+1) $

(7) 其中

$\begin{align*} &\tilde{A}(\theta)=\begin{bmatrix} I_{n_y\times{n_y}}&-\tilde{C}\overline{A}(\theta)\\ 0&\overline{A}(\theta) \end{bmatrix}\nonumber\\&\tilde{B}(\theta)=\begin{bmatrix} -\tilde{C}\overline{B}(\theta)\\ \overline{B}(\theta) \end{bmatrix} \\& \tilde{x}_{k}(t)=\begin{bmatrix} -\tilde{e}_{k}(t)\\ \delta\overline{x}_{k}(t) \end{bmatrix},\delta\Delta{u}_{k}(t)=\Delta{u}_{k}(t)-\Delta{u}_{k}(t-1) \\& \delta\overline{x}_{k}(t)=\overline{x}_{k}(t)-\overline{x}_{k}(t-1) \\& R_{k}(t+1)=\begin{bmatrix} \delta\overline{y}{_k^r}(t+1)-\delta\Delta{y}{_k^r}(t+1)\\ \Upsilon_{k}(t+1)-\Upsilon_{k}(t) \end{bmatrix} \\& \delta\overline{y}{_k^r}(t+1)=\overline{y}{_k^r}(t+1)-\overline{y}{_k^r}(t) \\& \delta\Delta{y}{_k^r}(t+1)=\Delta{y}{_k^r}(t+1)-\Delta{y}{_k^r}(t) \end{align*} $

且满足

注1. $R_{k}(t+1)$包含了参考轨迹变化量, 为已知有界时变量, 与状态变量、控制输入变量均无关, 可以看作迭代域上的有界外部干扰.

注2. 模型(7)与典型的二维Rosser模型[27]不同, 它将在同一个状态方程中建立时域与迭代域上动态关系, 其中$\tilde{x}_{k}(t)$、$\delta\Delta{u}_{k}(t)$以及$R_{k}(t+1)$都是同时包含时域及迭代域信息的二维变量.

因此, 系统(1)的轨迹跟踪问题可以转化为系统(7)的零点跟踪问题.其控制任务包括:

1) 将(7)中的状态$\tilde{x}_{k}(t)$控制到0;

2) 限制参考轨迹变化量$R_{k}(t+1)$对控制性能的影响;

3) 防止控制输入波动过大.

2. RMPILC算法

2.1 问题描述

根据控制任务1)和3), 结合鲁棒$H_\infty$控制, 定义控制性能指标$z_k(t)\in{\bf R}^{n_x+2n_y+n_u}$

$ z_k(t)=C_{\infty}\tilde{x}_{k}(t)+D_{\infty}\delta\Delta{u}_{k}(t) $

(8) 其中

${\small\begin{align*} &C_\infty=\\ &\left[ \begin{array}{ccc} m_1 & & \\ & \ddots & \\ & & m_{n_x+2n_y} \\ \textbf{0}_{n_u\times1} & \cdots & \textbf{0}_{n_u\times1} \\ \end{array} \right]\in {\bf R}^{(n_x+2n_y+n_u)\times{n_x+2n_y}} \\ &D_{\infty}=\\ &\left[ \begin{array}{ccc} \textbf{0}_{(n_x+2n_y)\times1} & \cdots & \textbf{0}_{(n_x+2n_y)\times1} \\ n_1 & & \\ & \ddots & \\ & & n_{n_u} \\ \end{array} \right]\in{\bf R}^{(n_x+2n_y+n_u)\times{n_u}} \end{align*}} $

$m_i~(i=1, 2, \cdots, n_x+2n_y), n_j~(j=1, 2, \cdots, n_u)$为可调权重系数.显然, $C_\infty^{\rm T}{D_\infty}=0$.目标函数可表述为$z_k(t)$的二次型:

$ J{_k^\infty}(t)=\sum\limits_{i=0}^\infty{z_k^{\rm T}(t+i|t){z_k(t+i|t)}} $

(9) 为实现控制任务2), 引入$H_\infty$范数$\|T_{zR}\|{_\infty^2}$ :

$ \|T_{zR}\|{_\infty^2}=\frac{\sum\limits_{i=0}^{\infty}{\|z_k(t+i|t)\|^2}}{\sum\limits_{i=0}^ \infty{\|R_k(t+i+1)\|^2}} $

(10) 设置$H_\infty$性能指标

$ \|T_{zR}\|{_\infty^2}\leq\varepsilon $

(11) 其中, $\varepsilon>0$为给定的$H_\infty$性能上界.不等式(11)表示参考轨迹变化量$R_k(t+1)$对跟踪性能指标$z_k(t)$的影响被限制在由$\varepsilon$定义的范围内.

因此, 满足以上三项控制任务的优化问题可以描述为:

$ \underset{\delta\Delta{u}_{k}(t)}{\min\max} {J{_k^\infty}(t)} $

(12) 满足式(8)和式(12).

2.2 鲁棒稳定状态反馈控制律

定义状态反馈控制律

$ \delta\Delta{u}_{k}(t+i|t)=F_k(t)\tilde{x}_{k}(t+i|t), i\geq 0 $

(13) 其中, $\delta\Delta{u}_{k}(t+i|t)$、$\tilde{x}_{k}(t+i|t)$为当前时刻$t$对未来时刻$t+i$的预测值.

为表达简洁, 推导过程的书写省略$\theta$.考虑二次型函数$V(\tilde{x})=\tilde{x}^{\rm T}P\tilde{x}$, 可得

$ \begin{align} & V(\tilde{x}_{k}(t+i+1|t))-V(\tilde{x}_{k}(t+i|t))=\nonumber\\&\qquad \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \end{bmatrix}^{\rm T}\times\nonumber\\&\qquad \begin{bmatrix} (\tilde{A}+\tilde{B}F_{k}(t))^{\rm T}P(\tilde{A}+ \tilde{B}F_{k}(t))-P & \ast \\ P(\tilde{A}+\tilde{B}F_{k}(t)) & P \end{bmatrix}\times\nonumber\\&\qquad \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \end{bmatrix} \end{align} $

(14) 将式(14)从$i=0$累加至$i=\infty$, 可得

$\begin{align} &V(\tilde{x}_{k}(\infty|t))\!-\!V(\tilde{x}_{k}(t|t))\!=\! \sum_{i=0}^\infty \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix}^{\rm T}\!\!\times \nonumber\\&\qquad \begin{bmatrix} (\tilde{A}+\tilde{B}F_{k}(t))^{\rm T}P (\tilde{A}+\tilde{B}F_{k}(t))-P & \ast \\ P(\tilde{A}+\tilde{B}F_{k}(t)) & P \\ \end{bmatrix}\times\nonumber\\&\qquad \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix} \end{align} $

(15) 根据控制任务1), $\tilde{x}_k(\infty|t)$应为0, 即$V(\tilde{x}_k(\infty|t)=0$, 则

$ \begin{align} &-V(\tilde{x}_{k}(t|t))=\sum_{i=0}^\infty \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix}^{\rm T}\times\nonumber\\&\qquad \begin{bmatrix} (\tilde{A}+\tilde{B}F_{k}(t))^{\rm T}P(\tilde{A}+\tilde{B}F_{k}(t))-P & \ast \\ P(\tilde{A}+\tilde{B}F_{k}(t)) & P \\ \end{bmatrix}\times\nonumber\\&\qquad \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix} \end{align} $

(16) 由于$C_\infty^{\rm T}{D_\infty}=0$, 因此将式(8)代入式(9)可得

$ \begin{align} J{_k^\infty}(t)=\,&\varepsilon\sum_{i=0}^\infty{R_k^{\rm T}(t+i+1)R_k(t+i+1)}+ \nonumber\\&\sum_{i=0}^\infty \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix}^{\rm T} \begin{bmatrix} C_\infty^{\rm T}C_\infty & \ast \\ 0 & -\varepsilon{I} \\ \end{bmatrix}\times\nonumber\\& \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix} \end{align} $

(17) 联立式(16)和(17), 目标函数(9)有以下形式

$ J{_k^\infty}(t)= V(\tilde{x}_{k}(t|t))+\\ \varepsilon\sum\limits_{i=0}^\infty{R_k^{\rm T}(t+i+1)R_k(t+i+1)}+\\\sum\limits_{i=0}^\infty \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix}^{\rm T}\Phi \begin{bmatrix} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{bmatrix} $

(18) 其中

$ \begin{align*} \Phi=\begin{subarray}{l}\begin{bmatrix} (\tilde{A}+\tilde{B}F_{k}(t))^{\rm T}P(\tilde{A}+\tilde{B}F_{k}(t)) -P+&\ast\\C_\infty^{\rm T}C_\infty+F_k^{\rm T}(t)D_\infty^{\rm T}D_\infty{F_k(t)} & \\ P(\tilde{A}+\tilde{B}F_{k}(t))& P-\varepsilon{I}\\ \end{bmatrix}\end{subarray} \end{align*} $

引理1. 当且仅当$\Phi<0$, 能够满足$H_\infty$性能指标(11).

证明. 在式(14)两端同时加上$z_k^{\rm T}(t+i|t)z_k(t+i|t)-\varepsilon{R_k^{\rm T}(t+i+1)R_k(t+i+1)}$, 可得

$V(\tilde{x}(t+i+1|t))-V(\tilde{x}(t+i|t))=\\ \qquad -\|z_k(t+i|t\|^2+\varepsilon\|R_k(t+i+1)\|^2 +\\ \qquad\left[ \begin{array}{c} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{array} \right]^{\rm T}\Phi\left[ \begin{array}{c} \tilde{x}_{k}(t+i|t) \\ R_{k}(t+i+1) \\ \end{array} \right] $

(19) 若$\Phi<0$, 则有

$V(\tilde{x}_{k}(t+i+1|t))-V(\tilde{x}_{k}(t+i|t))\leq\\ \qquad -\|z_k(t+i|t)\|^2+\varepsilon\|R_k(t+i+1)\|^2 $

(20) 由于$V(\tilde{x}_{k}(\infty|t)=0$, $V(\tilde{x}_{k}(0|0)=0$, 将式(21)从$i=0$到$i=\infty$进行累加, 可得

$ \sum\limits_{i=0}^\infty{\|z_k(t+i|t)\|^2}\leq\varepsilon\sum\limits_{i=0}^\infty{\|R_k(t+i+1)\|^2} $

(21) 式(22)与$H_\infty$约束(12)等价.

在$\Phi<0$的条件下, 可以得到目标函数$J{_k^\infty}(t)$的上界

$ J{_k^\infty}(t)\leq {V(\tilde{x}_{k}(t|t))}+\\ \varepsilon\sum\limits_{i=0}^\infty{R_k^{\rm T}(t+i+1)R_k(t+i+1)} $

(22) 根据式(7)中$R_k(t+1)$的定义可知, $\sum_{i=0}^\infty{R_k^{\rm T}(t+i+1)R_k(t+i+1)}$为有界值.设

$\sum\limits_{i=0}^\infty{R_k^{\rm T}(t+i+1)R_k(t+i+1)}\leq{B_{R_k(t)}^2} \\ V(\tilde{x}_{k}(t|t))\leq\gamma $

(23) 联立式(22)和(23), 得

$ J{_k^\infty}(t)\leq\gamma+\varepsilon{B_{R_k(t)}^2} $

(24) 也就是说$J{_k^\infty}(t)$有上界$\gamma+\varepsilon{B_{R_k(t)}^2}$, 其中只有$\gamma$为变量.因此, 优化问题(12)可以改写为以最小化$\gamma$为优化目标, 以$F_{k}(t)$为优化变量的典型凸优化问题:

$ \underset{F_{k}(t)}{\min\max}{\gamma} $

(25a) 满足

$ V(\tilde{x}_{k}(t|t))\leq\gamma $

(25b) $ \Phi<0 $

(25c) 引理2. 若优化问题(25)在当前时刻可行, 当满足不等式

$ \tilde{x}_{k}^{\rm T}(t|t)P\tilde{x}_{k}(t|t)+\varepsilon{B_{R_k(t)}^2}\leq\gamma $

(26) 时, 由RMPILC算法控制的闭环系统是鲁棒稳定的.

证明. 联立式(14)及条件(26), 可得

$\tilde{x}_{k}^{\rm T}(t+i+1|t)P\tilde{x}_{k}(t+i+1|t)-\\ \qquad \tilde{x}_{k}^{\rm T}(t+i+1|t)P\tilde{x}_{k}(t+i+1|t)\leq\\ \qquad \varepsilon{R_k^{\rm T}(t+i+1)R_k(t+i+1)} $

(27) 将式(28)从$i=0$到$i=p-1~(p\in[1, \infty))$进行累加, 可得

$ \begin{array}{l} \tilde x_k^{\rm{T}}(t + p|t)P{{\tilde x}_k}(t + p|t) \le \tilde x_k^{\rm{T}}(t|t)P{{\tilde x}_k}(t|t) + \\ \varepsilon \sum\limits_{i = 0}^{p - 1} {R_k^{\rm{T}}(t + i + 1){R_k}(t + i + 1)} \end{array} $

(28) 联立式(23)、(26)和(28), 可以推出

$ \tilde{x}_{k}^{\rm T}(t+p|t)P\tilde{x}_{k}(t+p|t)\leq\gamma $

(29) 因此, 对于任意未来时刻$t+p$, 其状态$\tilde{x_k}(t+p|t)$属于不变集$\Omega_{\tilde{x_k}}$:

$ \Omega_{\tilde{x_k}}=\{x|x^{\rm T}\gamma^{-1}Px\leq1\} $

(30) RMPILC控制下的闭环系统是鲁棒稳定的.

注3. 若参考输出保持不变, 即$R_k(t+1)=0$, 那么RMPILC控制下的闭环系统是Lyapunov意义下稳定的.

证明. 根据式(27), 若$R_k(t+1)=0$, 能推出

$ \tilde{x}_{k}^{\rm T}(t+1|t)P\tilde{x}_{k}(t+1|t)\leq\tilde{x}_{k}^{\rm T}(t)P\tilde{x}_{k}(t) $

选择$V_k(t)=\tilde{x}_{k}^{\rm T}(t)P\tilde{x}_{k}(t)$作为Lyapunov函数, 可得到$V_k(t)$随时间衰减.因此, 闭环系统是Lyapunov稳定的.

2.3 LMI求解

为获得满足在鲁棒稳定条件(26)下优化问题(25)的最优解, 将其转化为线性矩阵不等式的形式.

引理3. 满足约束(25b)、(25c)及鲁棒稳定条件(26)的状态反馈矩阵$F_k(t)$可通过$F_k(t)=YQ^{-1}$计算得到, 其中$Q=\gamma P^{-1}$, $Y$为下述LMI约束下优化问题的解:

$ \underset{Y, Q}{\min}{\gamma} $

(31a) 对所有$q=1, 2, \cdots, l$, 满足

$ \left[ \begin{array}{ccccc} -Q & \ast & \ast & \ast & \ast \\ 0 & -\varepsilon\gamma I & \ast & \ast & \ast \\ \tilde{A}_qQ+\tilde{B}_qY & \gamma I & -Q & \ast & \ast \\ C_\infty Q & 0 & 0 & -\gamma I & \ast \\ D_\infty Y & 0 & 0 & 0 & -\gamma I \\ \end{array} \right] $

(31b) $ \left[ \begin{array}{ccc} 1 & \ast & \ast \\ \varepsilon{B_{R_k(t)}^2}& \gamma\varepsilon{B_{R_k(t)}^2} & \ast \\ \tilde{x}_{k}(t) & 0 & Q \\ \end{array} \right] $

(31c) 证明. 采用Schur补定理[28], 式(25c)等价于

$ \left[ \begin{array}{ccccc} -P & \ast & \ast & \ast & \ast \\ 0 & -\varepsilon I & \ast & \ast & \ast \\ \tilde{A}_qQ+\tilde{B}_qF_k(t) & I & -P^{-1} & \ast & \ast \\ C_\infty & 0 & 0 & -I & \ast \\ D_\infty & 0 & 0 & 0 & -I \\ \end{array} \right] $

(32) 分别左乘右乘diag$\{P^{-1}, I, I, I, I\}$, 得

$ \left[ \begin{array}{ccccc} -P^{-1} & \ast & \ast & \ast & \ast \\ 0 & -\varepsilon I & \ast & \ast & \ast \\ (\tilde{A}_qQ+\tilde{B}_qF_k(t))P^{-1} & I & -P^{-1} & \ast & \ast \\ C_\infty P^{-1} & 0 & 0 & -I & \ast \\ D_\infty P^{-1} & 0 & 0 & 0 & -I \\ \end{array} \right] $

(33) 将$P=\gamma Q^{-1}$, $F_k(t)=YQ^{-1}$代入式(33), 式(31b)可以被推出.

注意式(26)为式(25b)的充分条件, 也就是说只需要要满足式(26), 式(25b)也能被满足.将$P=\gamma Q^{-1}$代入式(27), 利用Schur补定理, 即可得到矩阵不等式(31c).

根据优化得到的$F_k(t)$, 通过下式计算控制输入$u_k(t)$:

$ u_k(t)= \delta\Delta{u_k(t)}+\Delta{u_k(t-1)}+u_{k-1}(t)=\\ F_k(t)\tilde{x}_{k}(t|t)+\Delta{u_k(t-1)}+u_{k-1}(t)=\\ YQ^{-1}\tilde{x}_{k}(t|t)+\Delta{u_k(t-1)}+u_{k-1}(t) $

(34) 其中, $\Delta{u_k(t-1)}$、$u_{k-1}(t)$为当前批次当前时刻的已知量. $\tilde{x}_{k}(t|t)$等于当前状态$\tilde{x}_{k}(t)$.

2.4 控制输入约束

间歇过程中需要考虑的控制输入约束包括$u_k(t)$、$\Delta{u_k(t)}$和$\delta{u_k(t)}$, 通常表述为

$ \left\{ \begin{array}{l} \|u_k(t)\|^2\leq u_h^2\\ \|\Delta u_k(t)\|^2\leq \Delta u_h^2\\ \|\delta u_k(t)\|^2\leq \delta u_h^2 \end{array} \right. $

(35) 推导$u_k(t)$, $\Delta{u_k(t)}$, $\delta{u_k(t)}$与$\delta\Delta{u_k(t)}$的关系

$ \left\{ \begin{array}{l} u_k(t)=\delta\Delta{u_k(t)}+\Delta{u_k(t-1)}+u_{k-1}(t)\\ \Delta u_k(t)=\delta\Delta{u_k(t)}+\Delta{u_k(t-1)}\\ \delta u_k(t)=\delta\Delta{u_k(t)}+\delta{u_{k-1}(t)} \end{array} \right. $

(36) 从式(36)可以看出, $u_k(t)$, $\Delta{u_k(t)}$, $\delta{u_k(t)}$都可以表示成$\delta\Delta{u_k(t)}$与其他已知量的和的形式.将其表述为以下通式

$ u_c=H\delta\Delta{u_k(t)}+u_m $

(37) 其中, $u_c$是被约束量, $u_m$是已知量, $H$是用于选择$\delta\Delta{u_k(t)}$中某一控制输入的向量.

式(35)中的约束条件可以统一表述为

$ \|u_c\|^2\leq\mu^2 $

(38) 其中, $\mu$代表约束上界.

结合式(37), 对不等式(38)进行放缩

$ \begin{align} & \|{{u}_{c}}{{\|}^{2}}=\|H\delta \Delta {{u}_{k}}(t)+{{u}_{m}}{{\|}^{2}}= \\ & \|H\delta \Delta {{u}_{k}}(t){{\|}^{2}}+2{{u}_{m}}H\delta \Delta {{u}_{k}}(t)+ \\ & u_{m}^{2}\le \|HY{{Q}^{-\frac{1}{2}}}{{Q}^{-\frac{1}{2}}}{{{\tilde{x}}}_{k}}(t|t){{\|}^{2}}+ \\ & 2{{u}_{m}}Y{{Q}^{-1}}{{{\tilde{x}}}_{k}}(t|t)+u_{m}^{2}\le \\ & \|HY{{Q}^{-\frac{1}{2}}}{{\|}^{2}}+2{{u}_{m}}Y{{Q}^{-1}}{{{\tilde{x}}}_{k}}(t|t)+u_{m}^{2}= \\ & \|HY{{Q}^{-\frac{1}{2}}}+{{u}_{m}}{{{\tilde{x}}}_{k}}{{(t|t)}^{\text{T}}}{{Q}^{-\frac{1}{2}}}{{\|}^{2}}+u_{m}^{2}- \\ & \|{{u}_{m}}{{Q}^{-\frac{1}{2}}}{{{\tilde{x}}}_{k}}(t|t){{\|}^{2}}= \\ & \|HY{{Q}^{-\frac{1}{2}}}+{{u}_{m}}{{{\tilde{x}}}_{k}}{{(t|t)}^{\text{T}}}{{Q}^{-\frac{1}{2}}}{{\|}^{2}}+ \\ & u_{m}^{2}(1-\beta )\le {{\mu }^{2}} \\ \end{align} $

(39) 其中, $0\leq\beta=\tilde{x}_{k}^{\rm T}(t|t)Q^{-1}\tilde{x}_{k}(t|t)$.由式(29)可知, $\tilde{x}_{k}^{\rm T}(t|t)Q^{-1}\tilde{x}_{k}(t|t)\leq1$.因此$\beta\in[0\;\;\;1]$.则式(39)可以写成以下线性矩阵不等式形式:

$ \begin{equation} \left[ \begin{array}{cc} \mu^2-u_m^2(1-\beta) & \ast \\ Y^{\rm T}H^{\rm T}+u_m\tilde{x}_{k}(t|t) & Q \\ \end{array} \right] \end{equation} $

(40) 因此控制输入约束下的鲁棒迭代预测控制优化问题可以描述为:

$ \underset{Y, Q}{\min}{\gamma} $

(41) 满足式(31b), 式(31c), 式(40).

3. 收敛性分析

MPILC控制系统的收敛性指的是当迭代次数趋近于无穷时, 跟踪误差收敛到零, 即对于任意$t\in[0, N]$, 当$k\rightarrow\infty$时, $e_k(t)\rightarrow0$.文献[29]在$x_{k-1}(N)=x_{k}(0)$的前提下, 证明了经典MPILC算法的收敛性.而近年研究中, 设计附加条件使$\|e_{k+1}(t)\|\leq a\|e_{k}(t)\|~(0<a<1)$成为保证收敛性更为常用的方法[9, 11].在本文提出的RMPILC算法中, 基于包含参考轨迹变化量的LPV模型(7), $\|e_{k+1}(t)\|\leq a\|e_{k}(t)\|$可以转化为有关增广状态$\tilde{x}_{k}(t)=[\tilde{e}_{k}(t)^{\rm T}\delta\overline{x}_k(t)^{\rm T}]^{\rm T}$的约束, 将其加入到实时优化中, 就可以保证原非线性系统在RMPILC控制下沿迭代轴的收敛性.

首先, 提出以下符合实际过程情况的假设:

1) 优化问题(31)在初始时刻可行;

2) 对于$t\in[0, N-1]$, 存在满足约束式(31b), 式(31c), 式(40)的控制序列$u_k(t)$令跟踪误差$e_k(t+1)$等于0;

3) 在$t$时刻, 已知$t+1$时刻的参考轨迹变化量.

定理1. 若在每个采样时刻的优化中, 对于$q=1, 2, \cdots, l$, $j=1, 2, \cdots, n_y$满足LMI约束

$ \left[ \begin{align} & {{a}^{2}}e_{k-1}^{j}{{(t+1)}^{2}}-(1+R_{k}^{\text{T}}(t+1)\times \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ * \\ & {{R}_{k}}(t+1)){{L}_{j}}L_{j}^{\text{T}} \\ & Q{{{\tilde{A}}}_{q}}L_{j}^{\text{T}}+{{Y}^{\text{T}}}\tilde{B}_{q}^{\text{T}}L_{j}^{\text{T}}\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \frac{Q}{1+R_{k}^{\text{T}}(t+1){{R}_{k}}(t+1)} \\ \end{align} \right] $

(42) 那么RMPILC控制下的跟踪误差沿迭代轴收敛到零.其中$e{_{k-1}^j}(t)$表示向量$e_{k-1}(t)$的第$j$个元素, $L_j$是用于选择向量$\tilde{e}_k(t)$第$j$个元素的给定向量.

证明. 在当前时刻$t$, 为保证下一时刻的跟踪误差沿迭代轴收敛, 即$\|e_{k+1}(t)\|\leq a\|e_{k}(t)\|$, 应满足以下不等式条件:

$ |e{_{k}^j}(t+1)|<a|e{_{k-1}^j}(t+1)| $

(43) 其中, $j=1, 2, \cdots, n_y$.

根据式(5)有

$ e{_{k}^j}(t)=e{_{k-1}^j}(t)+\Delta{e_k(t)} $

(44) 联立式(5)和(6)得

$ \Delta{e{_{k}^j}(t+1)}=-e{_{k}^j}(t+1)-\tilde{e}{_{k}^j}(t+1) $

(45) 联立式(43)、(44)和(45)可以得到

$ |\tilde{e}{_{k}^j}(t+1)|<a|e{_{k-1}^j}(t+1)| $

(46) 为不等式(43)的充分条件. (46)可以转化为系统(7)的状态约束:

$ \tilde{x}_k^{\rm T}(t+1)L_j^{\rm T}L_j\tilde{x}_k(t+1)<a^2e{_{k}^j}(t+1)^2 v $

(47) 为了得到式(47)的LMI表述, 进行以下推导[30]:

$\begin{align} &\tilde{x}_k^{\rm T}(t+1)L_j^{\rm T}L_j \tilde{x}_k(t+1) < a^2e{_{k-1}^j}(t+1)^2=\nonumber\\ &\qquad((\tilde{A}+\tilde{B}F_{k}(t)) \tilde{x}_k(t)+R_k(t+1))^{\rm T}L_j^{\rm T}L_j\times\nonumber\\ &\qquad((\tilde{A}+\tilde{B}F_{k}(t)) \tilde{x}_k(t)+R_k(t+1))=\nonumber\\ &\qquad\left[ \begin{array}{c} Q^{-\frac{1}{2}}\tilde{x}_k(t) \\ R_k(t+1)\\ \end{array} \right]^{\rm T} \left[ \begin{array}{c} Q^{\frac{1}{2}}(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]L_j^{\rm T}L_j\times\nonumber\\&\qquad \left[ \begin{array}{c} Q^{\frac{1}{2}}(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]^{\rm T}\left[ \begin{array}{c} Q^{-\frac{1}{2}}\tilde{x}_k(t) \\ R_k(t+1)\\ \end{array} \right] < \nonumber\\ &\qquad(1+R_k(t+1))^{\rm T}R_k(t+1)))\times\nonumber\\ &\qquad\lambda_{\max}\Bigg(L_j\left[ \begin{array}{c} Q(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]^{\rm T}\left[ \begin{array}{cc} Q^{-1} & 0 \\ 0 & I \\ \end{array} \right]\nonumber\\ &\qquad\left[ \begin{array}{c} Q(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]L_j^{\rm T}\Bigg) \end{align} $

(48) 联立式(47)和式(48)可得

$\begin{align} &a^2e{_{k-1}^j}(t+1)^2-\left(1+R_k^{\rm T}(t+1)R_k(t+1)\right) \times\nonumber\\& \qquad\Bigg(L_j\left[ \begin{array}{c} Q(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]^{\rm T}\left[ \begin{array}{cc} Q^{-1} & 0 \\ 0 & I \\ \end{array} \right]\times\nonumber\\&\qquad\left[ \begin{array}{c} Q(\tilde{A}+\tilde{B}F_{k}(t))^{\rm T} \\ I \\ \end{array} \right]L_j^{\rm T}\Bigg)>0 \end{align} $

(49) 根据Schur补定理, 式(49)等价于式(42).因此, 如果在每次优化中满足LMI (42), 那么有$|e{_{k}^j}(t+1)|<a|e{_{k-1}^j}(t+1)|$, 即$\|e_{k+1}(t)\|\leq a\|e_{k}(t)\|$.所以, 对于任意$t\in[0, N]$, 当$k\rightarrow\infty$时, $e_k(t)\rightarrow0$.

4. 仿真研究

本节设计两组仿真实验以验证所提出的RMPILC在处理变轨迹跟踪问题方面的有效性.仿真1针对非线性数值系统, 侧重于对算法的理论分析和验证; 仿真2针对典型的间歇CSTR系统, 侧重于对RMPILC的实际应用效果检验.为进行对比, 同时设计经典MPILC算法的仿真实验, 其预测模型为:

$ {\pmb e}_k(t+m|t)={\pmb e}_k(t|t)-{G}^m(t)\Delta{\pmb u}{_k^m}(t) $

(50) 其中, $m$代表预测时域和控制时域大小, ${\pmb e}_k\in {\bf R}^{(n_y\times N)\times1}$,

$ \Delta{\pmb u}{_k^m}(t)=\left[ \begin{array}{ccc} \Delta u_k^{\rm T}(t) & \cdots & \Delta u_k^{\rm T}(t+m-1) \\ \end{array} \right]^{\rm T} $

$ {G}=\left[ \begin{array}{cccc} g_{1,0} & 0 & \cdots & 0 \\ g_{2,0} & g_{2,1} & \cdots & 0 \\ \vdots & \vdots & \ddots & 0 \\ \underbrace{g_{N,0}}_{G(0)} & \underbrace{\cdots}_{G(1)} & \cdots & \underbrace{g_{N,N-1}}_{G(N-1)} \\ \end{array} \right] $

$ {G}^m(t)=\left[ \begin{array}{ccc} G(t) & \cdots & G(t+m-1) \\ \end{array} \right] $

$g_{i, j}\in {\bf R}^{n_y(i)\times n_u(j)}$为$j$时刻施加的单位脉冲信号输入在$i$时刻的脉冲响应矩阵.通常矩阵${G}$可以通过沿参考轨迹进行线性化得到.经典MPILC算法的目标函数为:

$ J{_{\rm MPILC}^k}(t)=\frac{1}{2}\left\{\|{\pmb e}_k(t+m|t)\|_{Q_1}+\|\Delta{\pmb u}{_k^m}\|_{R_1}\right\} $

(51) 其中, $Q_1$和$R_1$为权重系数矩阵.

4.1 仿真1

考虑如下非线性数值系统

$ \begin{equation} \left\{ \begin{array}{l} x(t+1)=\left[ \begin{array}{cc} 0.5 & 0.125 \\ 0.125 & -0.65+0.15\sin{x_1} \\ \end{array} \right]\cdot\\ \qquad\qquad x(t)+\left[ \begin{array}{c} 0.01 \\ 0.07 \\ \end{array} \right] \\ y(t)=\left[ \begin{array}{cc} 1 & 0 \\ \end{array} \right] x(t) \\ \end{array} \right. \end{equation} $

(52) 控制输入约束为

$ \|u_k(t)\|^2\leq8^2, \|\Delta u_k(t)\|^2\leq0.6^2, \|\delta u_k(t)\|^2\leq1^2 $

(53) 由于$-1\leq\sin{x_1}\leq1$恒成立, 选择$\theta_1=\frac{\sin{x_1}-(-1)}{1-(-1)}$, $\theta_1=\frac{1-\sin{x_1}}{1-(-1)}$, 非线性系统(52)就可以被如式(2)的LPV模型包含, 其中$l=2$,

$ A_1=\left[ \begin{array}{cc} 0.5 & 0.125 \\ 0.125 & -0.5 \\ \end{array} \right],\quad A_2=\left[ \begin{array}{cc} 0.5 & 0.125 \\ 0.125 & -0.8 \\ \end{array} \right] $

根据式(7), 可以得到

$\begin{align*} &\tilde{A}_1=\left[ \begin{array}{cccc} 1 & 0.5 & 0.125 & 0 \\ 0 & 0.5 & 0.125 & 0 \\ 0 & -0.125 & -0.5 & 0 \\ 0 & -0.5 & -0.125 & 0 \\ \end{array} \right]\\&\tilde{A}_2=\left[ \begin{array}{cccc} 1 & 0.5 & 0.125 & 0 \\ 0 & 0.5 & 0.125 & 0 \\ 0 & -0.125 & -0.8 & 0 \\ 0 & -0.5 & -0.125 & 0 \\ \end{array} \right] \end{align*} $

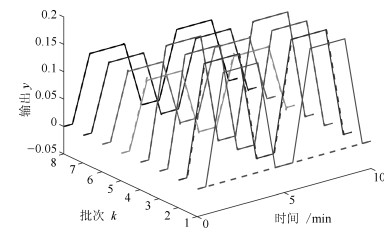

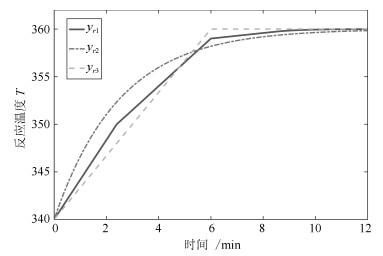

仿真设置两种参考轨迹如图 1所示.第1批次到第4批次的目标参考轨迹为$y_{r_1}$; 从第5批次开始, 目标参考轨迹变为$y_{r_2}$.仿真时间为10分钟, 采样时间为0.025分钟.

批次长度为400.第1批次的控制输入为零向量. $H_\infty$性能上界$\varepsilon$设为10.初始状态为$x(0)=[0, 0]^{\rm T}$.收敛条件(42)作为每次优化的约束, 保证跟踪误差的收敛性, 其中$a=0.9$.权重矩阵取为

$\begin{align*} &C_\infty=\left[ \begin{array}{c} {\rm diag}\{1,0,0,0\} \\ \textbf{0}_{1\times4} \\ \end{array} \right]\\&D_\infty=\left[ \begin{array}{cccc} 0 & 0 & 0 & 0.0002 \\ \end{array} \right]^{\rm T} \end{align*} $

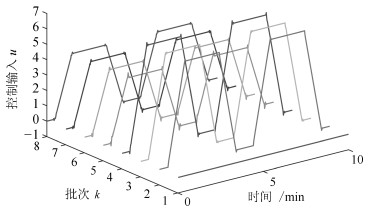

在每个采样时刻, 通过求解约束(42)下的LMI优化问题(41)得到变量$Y$, $Q$, 继而通过式$F_k(t)=YQ^{-1}$计算当前时刻的状态反馈矩阵$F_k(t)$.仿真分析中选择参考轨迹转折点第61个采样时刻来比较变轨迹前后的状态反馈矩阵变化, 其结果如表 1所示. 图 2和3为RMPILC的跟踪曲线及对应的控制输入曲线.

表 1 $F_k(t)$优化值Table 1 Optimized feedback control law批次($k$) $F_k(61)$ 2 [$-$46.7539 $-$24.0899 $-$5.0529 0.0000] 3 [$-$42.9654 $-$25.0475 $-$3.7597 0.0000] 4 [$-$57.4573 $-$29.2520 $-$5.4621 $-$0.0000] 5 [$-$16.9782 $-$7.8604 $-$1.2311 $-$0.0000] 6 [$-$37.0429 $-$26.9746 $-$3.0976 0.0000] 7 [$-$41.3123 $-$27.2625 $-$2.9534 $-$0.0000] 8 [$-$54.1913 $-$32.1226 $-$4.9777 0.0000] 在经典MPILC仿真中, 设置$Q_1=I_{400\times400}$, $R_1=0.00015I_{20\times20}$, $m=20$.其跟踪曲线如图 4所示.

比较图 2和图 4, 在参考轨迹保持不变的第1 $\sim$第4批次, RMPILC从第2批次就能够精确跟踪$y_{r_1}$, 而MPILC直到第4批次才能较好地跟踪${y_{r_1}}$.这是因为RMPILC采用了LPV模型来描述原系统的非线性特性, 避免出现模型失配问题, 从而获得了更快的收敛速度; 在参考轨迹变为$y_{r_2}$的第5 $\sim$第8批次, RMPILC能快速跟踪$y_{r_2}$, 而MPILC难以及时适应变参考轨迹, 需要经过几次迭代才能达到较好的跟踪效果.因而, RMPILC采用$H_\infty$控制有效抑制了变参考轨迹的影响.

图 5为RMPILC和经典MPILC控制下各批次跟踪误差均方差(Main square error, MSE)的变化情况. RMPILC控制下MSE沿迭代轴收敛到零, 且在参考轨迹变化的第5批次, 没有明显波动, 保持收敛趋势, 而MPILC控制下MSE出现较大波动.这证明了RMPILC在变参考轨迹下能够保证跟踪误差沿迭代轴收敛.

RMPILC的控制性能与参考轨迹变化程度以及$H_\infty$性能上界$\varepsilon$的大小有较大关系.由式(11)可知, $\varepsilon$越小越有利于增强抗干扰能力.而式(26)表明$\varepsilon$减小将导致可行域的缩小.当可行域缩小到不能包含当前状态时, 优化问题将无解.因此, 在选择$\varepsilon$时, 要根据实际需要权衡变轨迹适应能力和可行性问题.对于系统(52)能够保证可行性的最小$\varepsilon$值为5.8. 图 6为参考轨迹发生变化的第5批次中, RMPILC在$\varepsilon=5.8$、$\varepsilon=10$和$\varepsilon=15$时的跟踪情况, 表明随着$\varepsilon$增大, RMPILC跟踪性能下降. 图 7为$x(0)=[0.01, 0.05]^{\rm T}$, $\varepsilon$分别取值5.8、10和15时不变集$\Omega_{\tilde{x}_k}=\{x|x^{\rm T}Q^{-1}x\leq1\}$在原状态空间的象集.由于不变集的大小能够反映可行域的大小, 因此图 7表明初始可行域随$\varepsilon$减小而缩小.

4.2 仿真2: CSTR系统

连续搅拌反应釜系统中进行恒定体积、放热、不可逆化学反应$A\rightarrow B$.其控制任务为重复跟踪给定的反应温度轨迹, 且生成物$B$的产品质量很大程度依赖于跟踪精度.因此, 采用MPILC方法控制CSTR系统能适应其生产过程的重复性, 并且提高产品质量.

CSTR系统具有以下非线性微分方程描述[31]:

$ \left\{ \begin{array}{l} \dot{C}_A=\frac{q}{V}(C_{Af}-C_A)-k_0\exp\left(\frac{-E} {RT}\right)C_A\\ \dot{T}=\frac{q}{V}(T_f-T)+\frac{-\Delta H}{\rho C_p}k_0\exp\left(\frac{-E}{RT}\right)C_A+ \\ \qquad\frac{UA}{V\rho C_p}(T_c-T) \end{array} \right. $

(54) 其中, 反应温度$T$ (K)为被控量, 冷却剂温度$T_c$ (K)为控制输入.其他参数的物理意义和取值见文献[31].

在间歇反应器控制中, 反应温度$T$的参考轨迹可能会由于调整进料浓度$C_A$、启动速度、批次时间长度等发生变化.为了验证RMPILC在适应频繁变化的参考轨迹的能力, 在仿真中设置三种不同的参考轨迹, 如图 8所示, 包括常规轨迹$y_{r_1}$、慢启动轨迹$y_{r_2}$以及快启动轨迹$y_{r_3}$. $y_{r_3}$中$T$上升较快, 有利于提高产量; $y_{r_2}$中$T$上升较慢, 后续反应更加平稳, 易于控制.在实际生产中可以根据不同的生产需求选择不同的参考轨迹.

根据文献[32]介绍的替换法, 非线性系统(54)可以表述为如式(2)的LPV模型, 过程如下:

首先, 计算系统(54)的平衡点:

$ \{C{_A^{eq}}, T^{eq}, T{_c^{eq}}\}=\{0.5 {\rm mol} , 350 {\rm K}, 338 {\rm K}\} $

定义状态变量$[x_1, x_2]^{\rm T}=[C_A-C{_A^{eq}}, T-T^{eq}]$, 输入变量$u=T_c-T{_c^{eq}}$, 输出变量$y=x_2$.系统(54)能写成以下的状态方程形式:

$ \left\{ \begin{array}{l} \dot{x}=\left[ \begin{array}{c} \frac{q}{V}(C_{Af}-x_1-C{_A^{eq}})- \\k_0\exp\left(\frac{-E}{R(x_2+T^{eq})}\right) (x_1+C{_A^{eq}}) \\ \frac{q}{V}(T_f-x_2-T^{eq})+ \frac{-\Delta H}{\rho C_P}\times\\k_0\exp\left(\frac{-E} {R(x_2+T^{eq})}\right)\times\\ (x_1+C{_A^{eq}})+ \frac{UA}{V\rho C_p}(T_c-x_2-T^{eq}) \\ \end{array} \right] \\ y=x_2 \end{array} \right. $

(55) 在给定的输出参考轨迹中, 反应温度满足$\underline{T}\leq T\leq\overline{T}$, 也就是$\underline{T}-T^{eq}\leq x_2<\overline{T}-T^{eq}$.设

$ \underline{x}=\underline{T}-T^{eq}, \overline{x}=\overline{T}-T^{eq} $

定义

$ \begin{align} & {{\varphi }_{1}}({{x}_{2}})={{k}_{0}}\exp \left( \frac{-E}{R({{x}_{2}}+{{T}^{eq}})} \right) \\ & {{\varphi }_{2}}({{x}_{2}})={{k}_{0}}(\exp \left( \frac{-E}{R({{x}_{2}}+{{T}^{eq}})} \right)- \\ & \exp \left( \frac{-E}{R{{T}^{eq}}} \right))C_{A}^{eq}\frac{1}{{{x}_{2}}} \\ & {{\nu }_{1}}({{x}_{2}})={{\varphi }_{1}}({{x}_{2}})-\frac{1}{2}({{\varphi }_{1}}({{{\underset{\raise0.3em\hbox{$\smash{\scriptscriptstyle-}$}}{x}}}_{2}})+{{\varphi }_{1}}({{{\bar{x}}}_{2}})) \\ & {{\nu }_{2}}({{x}_{2}})={{\varphi }_{2}}({{x}_{2}})-\frac{1}{2}({{\varphi }_{1}}({{{\underset{\raise0.3em\hbox{$\smash{\scriptscriptstyle-}$}}{x}}}_{2}})+{{\varphi }_{1}}({{{\bar{x}}}_{2}})) \\ \end{align} $

选择LPV模型(2)中的参数$\theta$为

$ \theta_1=\frac{1}{2}\frac{\nu_1(x_2)-\nu_1(\underline{x}_2)} {\nu_1(\overline{x}_2)-\nu_1(\underline{x}_2)}, \theta_2= \frac{1}{2}\frac{\nu_1(\overline{x}_2)-\nu_1(x_2)} {\nu_1(\overline{x}_2)-\nu_1(\underline{x}_2)} \\ \theta_1=\frac{1}{2}\frac{\nu_2(x_2)-\nu_2(\underline{x}_2)} {\nu_2(\overline{x}_2)-\nu_2(\underline{x}_2)}, \theta_2= \frac{1}{2}\frac{\nu_2(\overline{x}_2)-\nu_2(x_2)} {\nu_2(\overline{x}_2)-\nu_2(\underline{x}_2)} $

那么系统(55)可以由如式(2)的LPV模型描述, 其多胞形的各顶点为

$\begin{align*} &A_1=\left[ \begin{array}{cc} 0.8227 & -0.00168 \\ 6.1233 & 0.9367 \\ \end{array} \right]\\& A_2=\left[ \begin{array}{cc} 0.9654 & -0.00182 \\ -0.6759 & 0.9433 \\ \end{array} \right] \\& A_3=\left[ \begin{array}{cc} 0.8895 & -0.00294 \\ 2.9447 & 0.9968 \\ \end{array} \right]\\&A_4=\left[ \begin{array}{cc} 0.8930 & -0.00062 \\ 2.7738 & 0.8864 \\ \end{array} \right]\\& B_1=\left[ \begin{array}{c} -0.000092 \\ 0.1014 \\ \end{array} \right],~ B_2=\left[ \begin{array}{c} -0.000097 \\ 0.1016 \\ \end{array} \right] \\&B_3=\left[ \begin{array}{c} -0.000157 \\ 0.1045 \\ \end{array} \right],~ B_4=\left[ \begin{array}{c} -0.000034 \\ 0.0986 \\ \end{array} \right] \\&C=\left[ \begin{array}{cc} 1 & 0 \\ \end{array} \right] \end{align*} $

仿真基于LPV模型设计控制律, 并将优化得到的控制输入施加都原非线性系统(54)中.

控制输入$T_c$的约束如下:

$ \|T_c\|^2\leq350^2, \|\Delta T_c\|^2\leq5^2, \|\delta T_c\|^2\leq2.5^2 $

(56) 仿真时间为12分钟(min), 采样时间为0.03分钟(min), 批次长度为400.设置初始参考轨迹为$y_{r_1}$, 在第6批次、第7批次分别变为$y_{r_2}$、$y_{r_3}$, 在第8批次变回$y_{r_1}$.批次1的初始控制输入为幅度为330 K的阶跃信号.初始状态为$[C_A, T]^{\rm T}=[0.7 {\rm mol/L}, 340 {\rm K}]^{\rm T}$. $H_\infty$性能上界选为$\varepsilon=20$.权重系数矩阵选取同仿真1.同样地, 收敛条件(42)在每次优化中作为约束$(a=0.9)$, 状态反馈矩阵$F_k(t)$由$F_k(t)=YQ^{-1}$计算得到, 各批次$F_k(200)$的优化值如表 2所示.

表 2 $F_k(t)$优化值Table 2 Optimized feedback control law批次$k$ $F_k(200)$ 2 [-7.8076 -12.6079 -7.9428 -0.0000] 3 [-8.4202 -12.9000 -8.2264 -0.0000] 4 [-7.8744 -12.6839 -7.9521 -0.0000] 5 [-8.9258 -13.1178 -8.4572 -0.0000] 6 [-9.7286 -13.2893 -9.0092 0.0000] 7 [-6.9490 -11.3713 -7.6883 0.0000] 8 [-7.5195 -12.4532 -8.0074 -0.0000] 9 [-7.7803 -12.6691 -7.9535 -0.0000] 在经典MPILC仿真中, 设置$m=10$, $Q_1=I_{400\times400}$, $R_1=I_{10\times10}$. 图 9和图 11为RMPILC和MPILC控制下的跟踪曲线.相应的RMPILC控制输入如图 10所示.可以看出RMPILC从第2批次开始就可以准确跟踪$y_{r_1}$, 且在批次6 $\sim$ 8能够及时跟踪变化轨迹.而MPILC直至批次5才能跟踪上$y_{r_1}$, 且在批次6 $\sim$ 8不能适应参考轨迹变化.因此与经典MPILC相比, 基于LPV模型的RMPILC快速跟踪变参考轨迹, 有利于提高CSTR的生产效率.

图 12为变轨迹下RMPILC和MPILC仿真中MSE随迭代次数的变化情况.显然, 变参考轨迹下RMPILC的跟踪误差沿迭代轴收敛, 而MPILC的跟踪误差发生较大波动, 会导致产品质量下降.

5. 结束语

本文针对具有重复特性的非线性间歇过程, 提出一种能跟踪变参考轨迹的鲁棒迭代学习模型预测控制.控制器设计基于包含被控系统非线性动态特性的LPV模型, 将LPV模型进行状态增广建立二维迭代误差模型.在鲁棒$H_\infty$预测控制框架下, 设置$H_\infty$性能上界, 并据此构建LMI约束下的目标函数优化问题.分析RMPILC系统的鲁棒稳定性和迭代收敛性, 将其充分条件作为约束加入每个采样时刻的优化中.仿真结果验证了RMPILC在快速跟踪变参考轨迹方面的优势, 表明采用基于LPV模型的RMPILC算法能显著减少迭代学习次数, 提高生产效率.

在实际生产中, 间歇过程的参考轨迹可能会发生剧烈变化.若要保证鲁棒稳定条件和迭代收敛条件, 可能会导致优化问题不可行, 或是可行域太小以至达不到期望的跟踪精度.因此, 未来的研究方向趋向于构建软约束RMPILC算法.在优化中引入松弛变量来放松约束, 允许控制输入在短时间内超出约束以达到扩大可行域的目的[33].基于软约束的RMPILC算法将能够适应剧烈变化的参考轨迹, 提高间歇过程控制的鲁棒性.

-

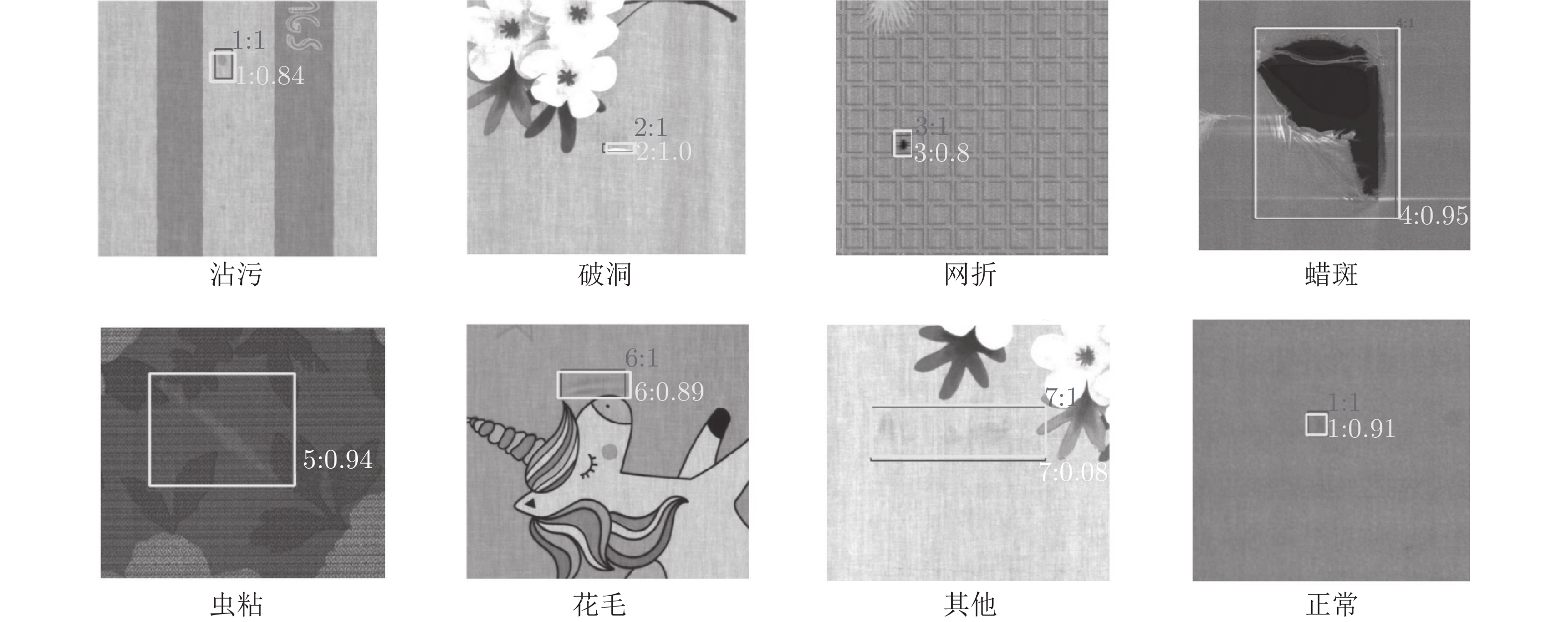

表 1 增强前后数据集中的样本分布

Table 1 Samples distribution of the dataset before and after data augmentation

瑕疵类别 沾污 花毛 虫粘 破洞 蜡斑 网折 其他 正常 总计 训练集增强前 2432 398 208 122 73 77 52 2756 6118 训练集增强后 9728 1594 834 490 292 306 206 11026 24476 验证集增强前 141 33 12 6 2 5 4 420 623 验证集增强后 562 134 48 22 6 22 14 1672 2490 表 2 数据集增强前后模型准确率对比实验结果 (%)

Table 2 Experimental results of model on accuracy before and after dataset enhancement (%)

瑕疵类别 沾污 花毛 虫粘 破洞 蜡斑 网折 其他 正常 总计 数据集增强前 88.24 83.36 87.56 89.36 83.78 88.21 89.65 98.66 88.61 数据集增强后 90.56 85.51 90.35 91.42 87.64 89.24 90.02 99.81 90.57 表 3 数据集增强前后模型mAP对比实验结果 (%)

Table 3 Experimental results of model on mAP before and after dataset enhancement (%)

瑕疵类别 沾污 花毛 虫粘 破洞 蜡斑 网折 其他 正常 总计 数据集增强前 69.06 58.51 81.50 83.44 33.33 63.70 45.51 — 62.15 数据集增强后 70.04 59.12 83.23 83.54 35.78 63.70 47.31 — 63.25 表 4 不同模型在布匹瑕疵数据集上的实验结果 (%)

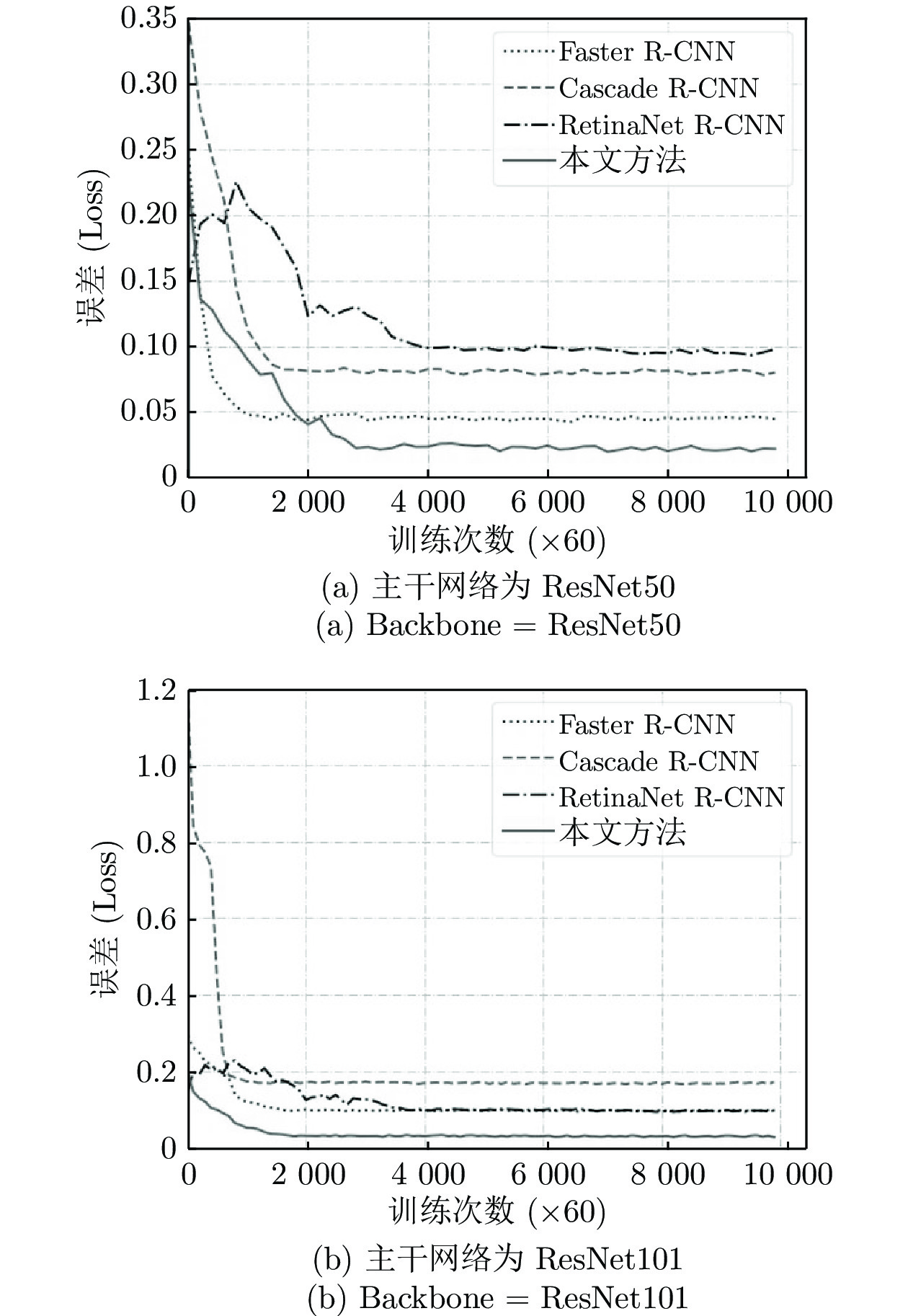

Table 4 Experimental results of different models on the jacquard fabric defect dataset (%)

检测器 主干网络 mAP 准确率 误检率 漏检率 Faster R-CNN ResNet50 65.56 87.40 12.60 1.42 Cascade R-CNN ResNet50 63.77 90.55 9.45 2.85 RetinaNet ResNet50 65.60 53.86 46.13 0.20 Faster R-CNN ResNet101 63.85 88.72 11.28 2.24 Cascade R-CNN ResNet101 64.60 90.35 9.65 1.83 RetinaNet ResNet101 66.52 56.23 43.77 0.12 GLCM — — 64.63 35.37 6.87 Gabor — — 83.87 16.13 1.67 GMM — — 81.32 18.68 1.77 PTIT[38] — — 92.56 7.44 0.94 CAE-SGAN[41] — — 85.01 14.99 2.65 SurfNet[42] — — 84.82 15.18 1.79 ITF-DCNN ResNet50 73.41 97.56 2.44 1.65 ITF-DCNN ResNet101 73.92 97.66 2.34 1.14 表 5 改进后的ResNet50+ 网络性能对比实验 (%)

Table 5 Experimental performance result of ResNet50+ (%)

mAP 准确率 误检率 漏检率 ResNet50 63.77 90.55 9.45 2.85 ResNet50+I 63.68 91.76 8.24 2.66 ResNet50+C 64.14 92.31 7.69 3.43 ResNet50+ 64.72 92.78 7.22 2.91 表 6 F-FPN性能验证实验结果 (%)

Table 6 Experimental performance result of F-FPN (%)

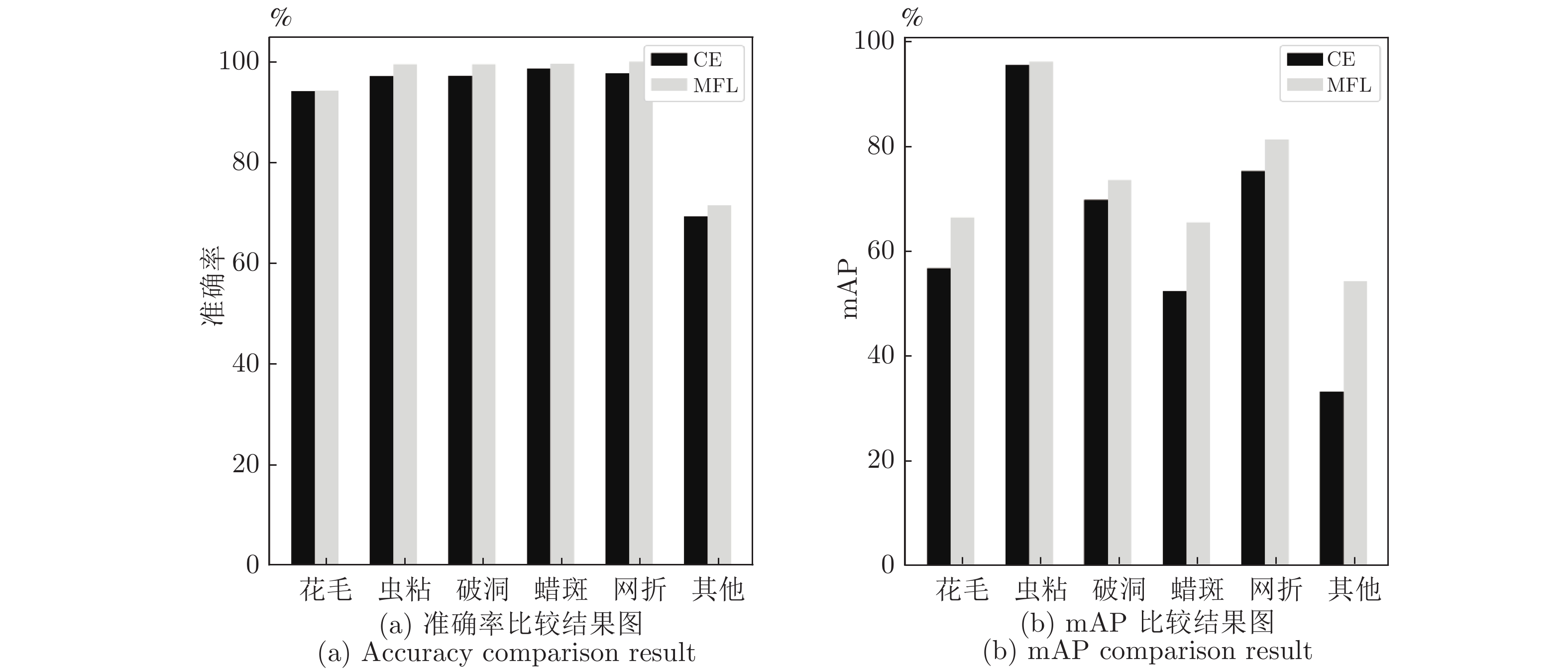

mAP 准确率 误检率 漏检率 Top-Down FPN 63.77 90.55 9.45 2.85 PANet 65.69 92.23 7.77 2.56 加性F-FPN 70.31 93.65 6.53 1.95 卷积F-FPN 71.42 96.72 3.28 1.25 表 7 MFL的性能验证实验结果

Table 7 Experimental performance result of MFL

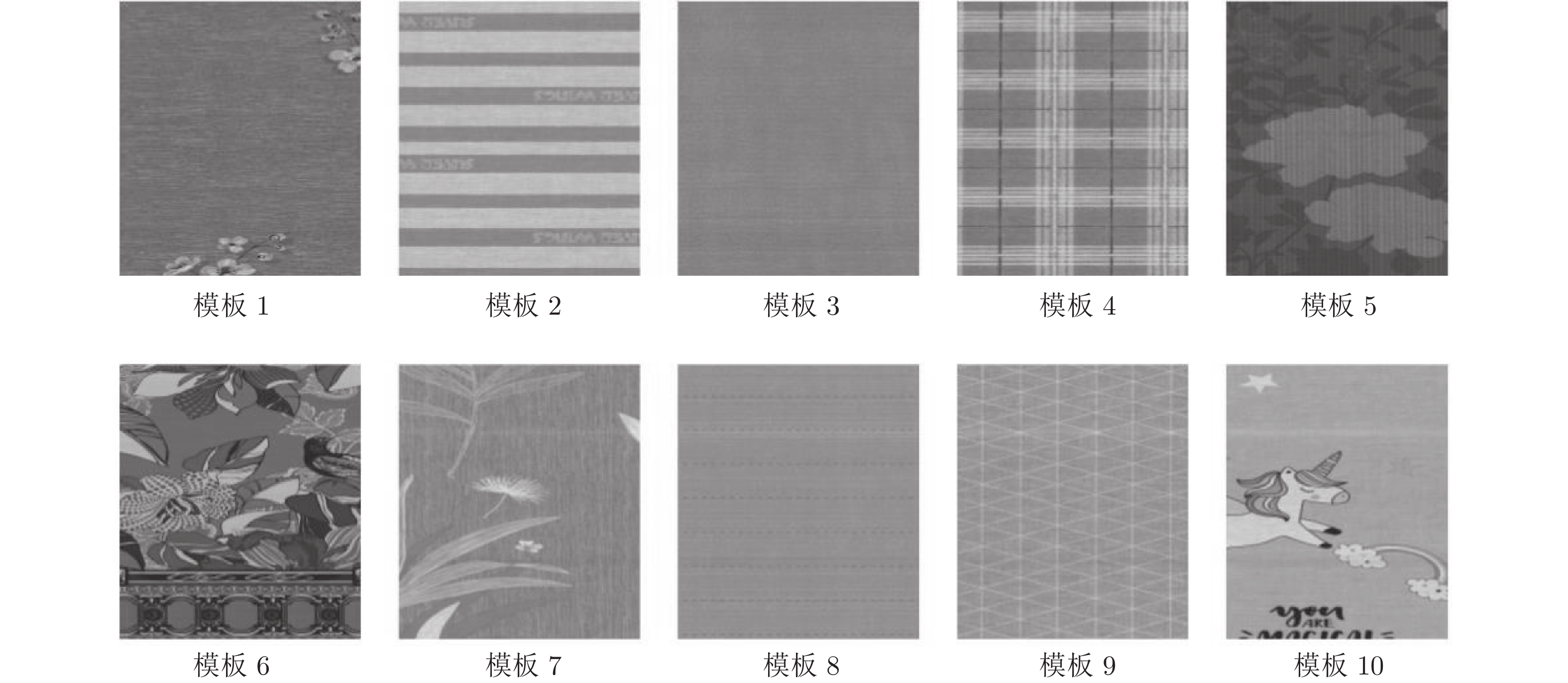

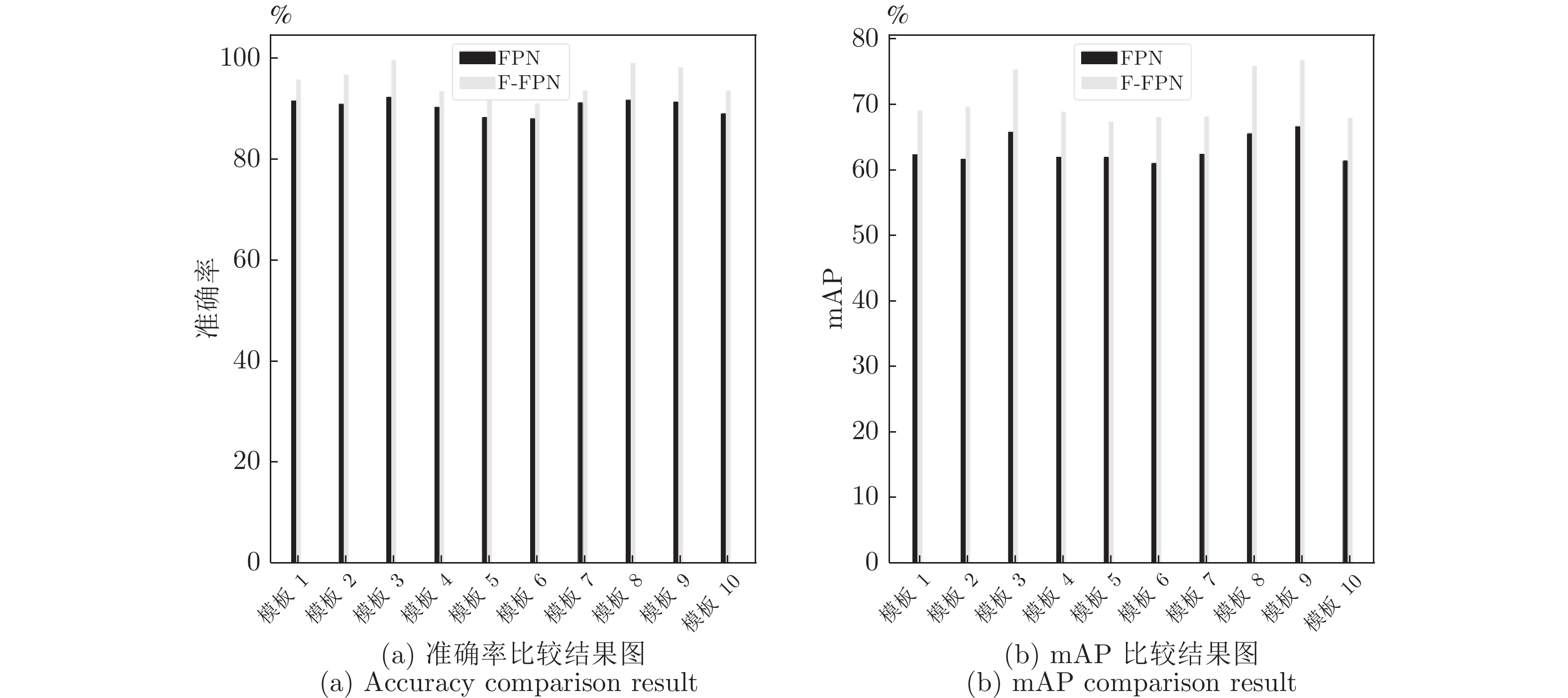

损失函数 $ \alpha $ $ \gamma $ $ \omega $ mAP (%) 准确率 (%) 误检率 (%) 漏检率 (%) CE — — — 63.77 90.55 9.45 2.85 FL 0.25 5.0 — 52.53 70.23 29.77 9.56 FL 0.25 2.0 — 65.62 92.86 7.14 2.02 FL 0.25 1.0 — 64.88 91.91 8.09 2.12 FL 0.50 0.5 — 64.74 91.55 8.45 2.33 FL 0.75 0.2 — 59.27 83.02 16.98 8.50 FL 0.75 0.1 — 58.11 80.85 19.15 7.56 FL 0.75 0.0 — 58.01 81.22 18.78 7.66 MFL — 1.0 0.618 68.21 94.39 5.61 1.44 MFL — 2.0 0.618 70.12 95.32 4.68 1.68 MFL — 5.0 0.618 68.11 94.50 5.50 1.56 MFL — 2.0 0.100 67.22 93.68 6.32 2.26 MFL — 2.0 0.300 69.03 94.88 5.12 1.56 MFL — 2.0 1.000 69.22 95.17 4.83 1.29 MFL — 2.0 2.000 68.81 94.35 5.65 1.68 MFL — 2.0 5.000 64.38 92.41 7.59 2.42 表 8 采用F-FPN的模型在不同模板上的泛化性分析 (%)

Table 8 Generalization analysis of models using F-FPN on different templates (%)

模板1 模板2 模板3 模板4 模板5 模板6 模板7 模板8 模板9 模板10 均值 准确率 95.87 96.79 99.67 93.56 91.74 91.11 93.66 99.12 98.23 93.65 95.34 mAP 69.12 69.73 75.37 68.97 67.46 68.12 68.24 75.96 76.82 68.02 70.78 表 9 采用FPN的模型在不同模板上的泛化性分析 (%)

Table 9 Generalization analysis of models using FPN on different templates (%)

模板1 模板2 模板3 模板4 模板5 模板6 模板7 模板8 模板9 模板10 均值 准确率 91.63 91.04 92.38 90.39 88.34 88.12 91.25 91.75 91.42 89.11 90.54 mAP 62.43 61.75 65.86 62.01 61.99 61.08 62.51 65.63 66.74 61.46 63.07 -

[1] 张慧, 王坤峰, 王飞跃. 深度学习在目标视觉检测中的应用进展与展望. 自动化学报, 2017, 43(8): 1289-1305Zhang Hui, Wang Kun-Feng, Wang Fei-Yue. Advances and perspectives on applications of deep learning in visual object detection. Acta Automatica Sinica, 2017, 43(8): 1289-1305 [2] Kumar A. Computer-vision-based fabric defect detection: A survey. IEEE Transactions on Industrial Electronics, 2008, 55(1): 348-363 doi: 10.1109/TIE.1930.896476 [3] Chan C H, Pang G K H. Fabric defect detection by Fourier analysis. IEEE Transactions on Industry Applications, 2000, 36(5): 1267-1276 doi: 10.1109/28.871274 [4] Hanbay K, Talu M F, Özgüven Ö F. Fabric defect detection systems and methods-a systematic literature review. Optik, 2016, 127(24): 11960-11973 doi: 10.1016/j.ijleo.2016.09.110 [5] Chetverikov D, Hanbury A. Finding defects in texture using regularity and local orientation. Pattern Recognition, 2002, 35(10): 2165-2180 doi: 10.1016/S0031-3203(01)00188-1 [6] Ngan H Y T, Pang G K H, Yung N H C. Automated fabric defect detection-a review. Image and Vision Computing, 2011, 29(7): 442-458 doi: 10.1016/j.imavis.2011.02.002 [7] Yapi D, Allili M S, Baaziz N. Automatic fabric defect detection using learning-based local textural distributions in the contourlet domain. IEEE Transactions on Automation Science and Engineering, 2018, 15(3): 1014-1026 doi: 10.1109/TASE.2017.2696748 [8] Ravandi S A H, Toriumi K. Fourier transform analysis of plain weave fabric appearance. Textile Research Journal, 1995, 65(11): 676-683 doi: 10.1177/004051759506501108 [9] Escofet J, Garcia-Verela M S M, Abril H C, Torrecilla E. Inspection of fabric resistance to abrasion by Fourier analysis. In: Proceedings of the SPIE 3490, Optics in Computing'98. Bruges, Belgium: SPIE, 1998. 207−210 [10] Zachevsky I, Zeevi Y Y. Model-based color natural stochastic textures processing and classification. In: Proceedings of the IEEE Global Conference on Signal and Information Processing (GlobalSIP). Orlando, USA: IEEE, 2015. 1357−1361 [11] 李敏, 崔树芹, 谢治平. 高斯混合模型在印花织物疵点检测中的应用. 纺织学报, 2015, 36(8): 94-98 doi: 10.13475/j.fzxb.20140504105Li Min, Cui Shu-Qin, Xie Zhi-Ping. Application of Gaussian mixture model on defect detection of print fabric. Journal of Textile Research, 2015, 36(8): 94-98 doi: 10.13475/j.fzxb.20140504105 [12] Allili M S, Baaziz N, Mejri M. Texture modeling using contourlets and finite mixtures of generalized Gaussian distributions and applications. IEEE Transactions on Multimedia, 2014, 16(3): 772-784 doi: 10.1109/TMM.2014.2298832 [13] Krizhevsky A, Sutskever I, Hinton G E. ImageNet classification with deep convolutional neural networks. In: Proceedings of the 25th International Conference on Neural Information Processing Systems. Lake Tahoe, USA: Curran Associates Inc., 2012. 1097−1105 [14] Simonyan K, Zisserman A. Very deep convolutional networks for large-scale image recognition. In: Proceedings of the 3rd International Conference on Learning Representations. San Diego, USA: ICLR, 2015. [15] Szegedy C, Vanhoucke V, Ioffe S, Shlens J, Wojna Z. Rethinking the inception architecture for computer vision. In: Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition (CVPR). Las Vegas, USA: IEEE, 2016. 2818−2826 [16] Szegedy C, Ioffe S, Vanhoucke V, Alemi A A. Inception-v4, inception-ResNet and the impact of residual connections on learning. In: Proceedings of the 31st AAAI Conference on Artificial Intelligence. San Francisco, USA: AAAI, 2017. 4278−4284 [17] Ioffe S, Szegedy C. Batch normalization: Accelerating deep network training by reducing internal covariate shift. In: Proceedings of the 32nd International Conference on International Conference on Machine Learning. Lille, France: JMLR.org, 2015. 448−456 [18] Szegedy C, Liu W, Jia Y Q, Sermanet P, Reed S, Anguelov D, et al. Going deeper with convolutions. In: Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition (CVPR). Boston, USA: IEEE, 2015. 1−9 [19] He K M, Zhang X Y, Ren S Q, Sun J. Deep residual learning for image recognition. In: Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition (CVPR). Las Vegas, USA: IEEE, 2016. 770−778 [20] Huang G, Liu Z, Van Der Maaten L, Weinberger K Q. Densely connected convolutional networks. In: Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition (CVPR). Honolulu, USA: IEEE, 2017. 2261−2269 [21] Cai Z W, Vasconcelos N. Cascade R-CNN: Delving into high quality object detection. In: Proceedings of the IEEE/CVF Conference on Computer Vision and Pattern Recognition. Salt Lake City, USA: IEEE, 2018. 6154−6162 [22] Tan M X, Pang R M, Le Q V. EfficientDet: Scalable and efficient object detection. In: Proceedings of the IEEE/CVF Conference on Computer Vision and Pattern Recognition (CVPR). Seattle, USA: IEEE, 2019. 10778−10787 [23] Lin T Y, Dollár P, Girshick R, He K M, Hariharan B, Belongie S. Feature pyramid networks for object detection. In: Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition. Honolulu, USA: IEEE, 2017. 936−944 [24] 周波, 李俊峰. 结合目标检测的人体行为识别. 自动化学报, 2020, 46(9): 1961-1970 doi: 10.16383/j.aas.c180848Zhou Bo, Li Jun-Feng. Human action recognition combined with object detection. Acta Automatica Sinica, 2020, 46(9): 1961-1970 doi: 10.16383/j.aas.c180848 [25] 范家伟, 张如如, 陆萌, 何佳雯, 康霄阳, 柴文俊, 等. 深度学习方法在糖尿病视网膜病变诊断中的应用. 自动化学报, 2021, 47(5): 985-1004Fan Jia-Wei, Zhang Ru-Ru, Lu Meng, He Jia-Wen, Kang Xiao-Yang, Chai Wen-Jun, et al. Applications of deep learning techniques for diabetic retinal diagnosis. Acta Automatica Sinica, 2021, 47(5): 985-1004 [26] 陈文帅, 任志刚, 吴宗泽, 付敏跃. 基于深度学习的极性电子元器件目标检测与方向识别方法. 自动化学报, 2021, 47(7): 1701-1709 doi: 10.16383/j.aas.c190037Chen Wen-Shuai, Ren Zhi-Gang, Wu Zong-Ze, Fu Min-Yue. Detecting object and direction for polar electronic components via deep learning. Acta Automatica Sinica, 2021, 47(7): 1701-1709 doi: 10.16383/j.aas.c190037 [27] 吴高昌, 刘强, 柴天佑, 秦泗钊. 基于时序图像深度学习的电熔镁炉异常工况诊断. 自动化学报, 2019, 45(8): 1475-1485Wu Gao-Chang, Liu Qiang, Chai Tian-You, Qin S J. Abnormal condition diagnosis through deep learning of image sequences for fused magnesium furnaces. Acta Automatica Sinica, 2019, 45(8): 1475-1485 [28] 张芳, 王萌, 肖志涛, 吴骏, 耿磊, 童军, 等. 基于全卷积神经网络与低秩稀疏分解的显著性检测. 自动化学报, 2019, 45(11): 2148-2158Zhang Fang, Wang Meng, Xiao Zhi-Tao, Wu Jun, Geng Lei, Tong Jun, et al. Saliency detection via full convolution neural network and low rank sparse decomposition. Acta Automatica Sinica, 2019, 45(11): 2148-2158 [29] 李良福, 马卫飞, 李丽, 陆铖. 基于深度学习的桥梁裂缝检测算法研究. 自动化学报, 2019, 45(9): 1727-1742 doi: 10.16383/j.aas.2018.c170052Li Liang-Fu, Ma Wei-Fei, Li Li, Lu Cheng. Research on detection algorithm for bridge cracks based on deep learning. Acta Automatica Sinica, 2019, 45(9): 1727-1742 doi: 10.16383/j.aas.2018.c170052 [30] Lin T Y, Goyal P, Girshick R, He K M, Piotr D. Focal loss for dense object detection. In: Proceedings of the IEEE International Conference on Computer Vision (ICCV). Venice, Italy: IEEE, 2017. 2999−3007 [31] Yu J H, Jiang Y N, Wang Z Y, Cao Z M, Huang T. UnitBox: An advanced object detection network. In: Proceedings of the 24th ACM International Conference on Multimedia. Amsterdam, The Netherlands: ACM, 2016. 516−520 [32] Çelik H İ, Dülger L C, Topalbekiroğlu M. Fabric defect detection using linear filtering and morphological operations. Indian Journal of Fibre and Textile Research, 2014, 39(3): 254-259 [33] Ng M K, Ngan H Y T, Yuan X M, Zhang W X. Patterned fabric inspection and visualization by the method of image decomposition. IEEE Transactions on Automation Science and Engineering, 2014, 11(3): 943-947 doi: 10.1109/TASE.2014.2314240 [34] Ren R X, Hung T, Tan K C. A generic deep-learning-based approach for automated surface inspection. IEEE Transactions on Cybernetics, 2018, 48(3): 929-940 doi: 10.1109/TCYB.2017.2668395 [35] Çelik H İ, Dülger L C, Topalbekiroğlu M. Development of a machine vision system: Real-time fabric defect detection and classification with neural networks. The Journal of The Textile Institute, 2014, 105(6): 575-585 doi: 10.1080/00405000.2013.827393 [36] Bissi L, Baruffa G, Placidi P, Ricci E, Scorzoni A, Valigi P. Automated defect detection in uniform and structured fabrics using Gabor filters and PCA. Journal of Visual Communication and Image Representation, 2013, 24(7): 838-845 doi: 10.1016/j.jvcir.2013.05.011 [37] Li Y D, Zhao W G, Pan J H. Deformable patterned fabric defect detection with fisher criterion-based deep learning. IEEE Transactions on Automation Science and Engineering, 2017, 14(2): 1256-1264 doi: 10.1109/TASE.2016.2520955 [38] Jing J F, Ma H, Zhang H H. Automatic fabric defect detection using a deep convolutional neural network. Coloration Technology, 2019, 135(3): 213-223 doi: 10.1111/cote.12394 [39] Raheja J L, Ajay B, Chaudhary A. Real time fabric defect detection system on an embedded DSP platform. Optik, 2013, 124(21): 5280-5284 doi: 10.1016/j.ijleo.2013.03.038 [40] Tao X, Zhang D P, Ma W Z, Liu X L, Xu D. Automatic metallic surface defect detection and recognition with convolutional neural networks. Applied Sciences, 2018, 8(9): Article No. 1575 [41] He D, Xu K, Zhou P, Zhou D D. Surface defect classification of steels with a new semi-supervised learning method. Optics and Lasers in Engineering, 2019, 117: 40-48 doi: 10.1016/j.optlaseng.2019.01.011 [42] Arikan S, Varanasi K, Stricker D. Surface defect classification in real-time using convolutional neural networks. arXiv preprint arXiv: 1904.04671, 2019. 期刊类型引用(9)

1. 李帷韬,童倩倩,王殿辉,吴高昌. 基于深层卷积随机配置网络的电熔镁炉工况识别方法研究. 自动化学报. 2024(03): 527-543 .  本站查看

本站查看2. 仇翔,蒋文泽,吴麒,张宝康,葛其运. 基于专家知识与监测数据联合驱动的高压开关柜状态评估. 高技术通讯. 2024(07): 776-786 .  百度学术

百度学术3. 茹鑫鑫,高晓光,王阳阳. 基于模糊约束的贝叶斯网络参数学习. 系统工程与电子技术. 2023(02): 444-452 .  百度学术

百度学术4. 刘金平,匡亚彬,赵爽爽,杨广益. 长短滑窗慢特征分析与时序关联规则挖掘的过渡过程识别. 智能系统学报. 2023(03): 589-603 .  百度学术

百度学术5. 刘炎,熊雨露,褚菲,王福利. 基于多源异构信息自适应融合的镁砂熔炼过程运行状态评价. 仪器仪表学报. 2023(09): 322-337 .  百度学术

百度学术6. 刘渝. 融合语言特征和神经网络的英语机器翻译研究. 自动化与仪器仪表. 2022(05): 142-145 .  百度学术

百度学术7. 潘晓杰,张文朝,徐友平,杨俊炜,党杰,周濛. 基于暂态能量不平衡的输电网络风险评估模型. 可再生能源. 2022(05): 690-695 .  百度学术

百度学术8. 王姝,关展旭,王晶,孙晓辉. 基于迁移学习的贝叶斯网络参数学习方法. 东北大学学报(自然科学版). 2021(04): 509-515 .  百度学术

百度学术9. 常玉清,康孝云,王福利,赵炜炜. 基于贝叶斯网络的磨煤机过程异常工况诊断模型实时更新方法. 仪器仪表学报. 2021(08): 52-61 .  百度学术

百度学术其他类型引用(12)

-

下载:

下载:

下载:

下载: