Smelting Condition Identification and Prediction for Submerged Arc Furnace Based on Shadow-trend-comparison

-

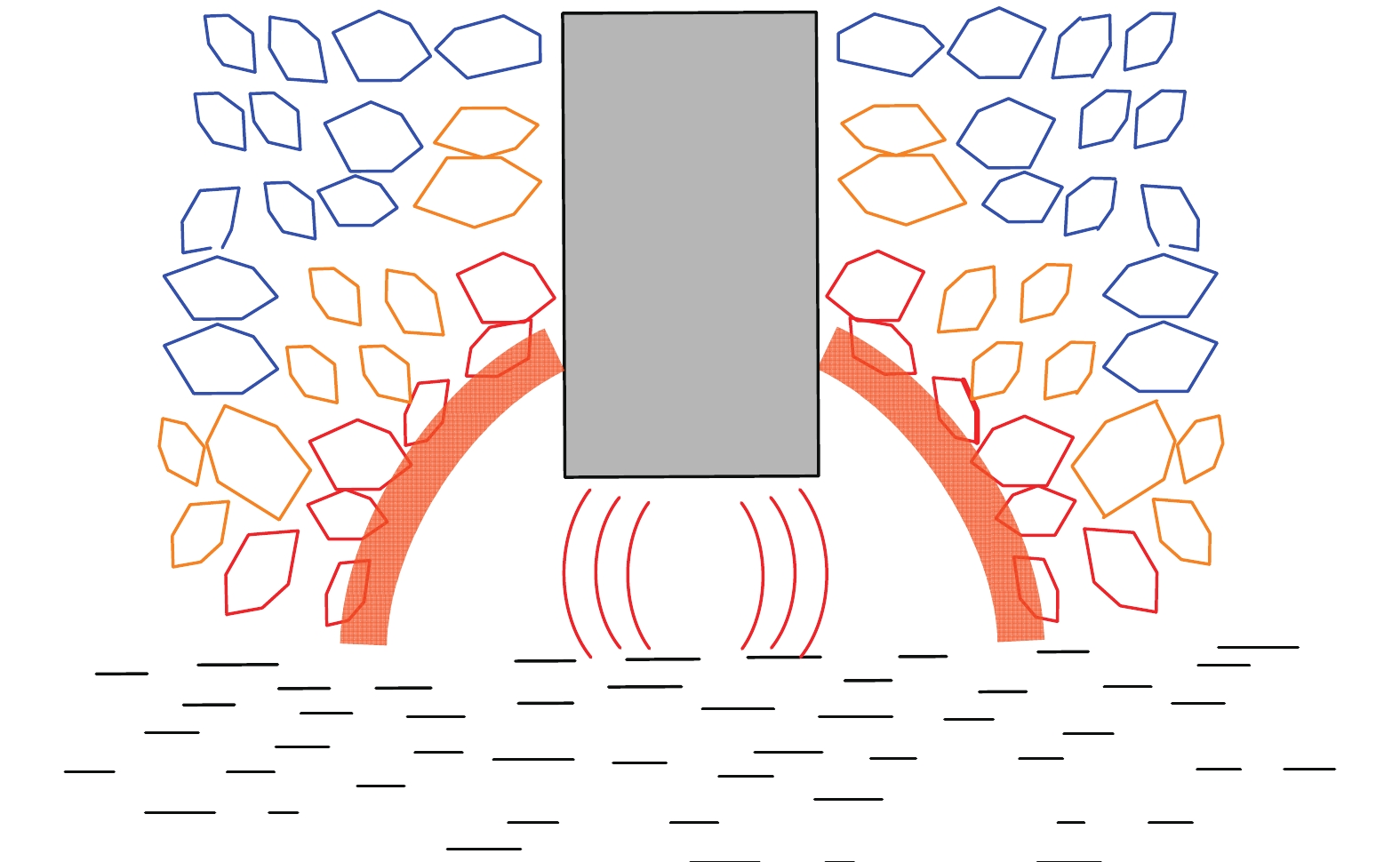

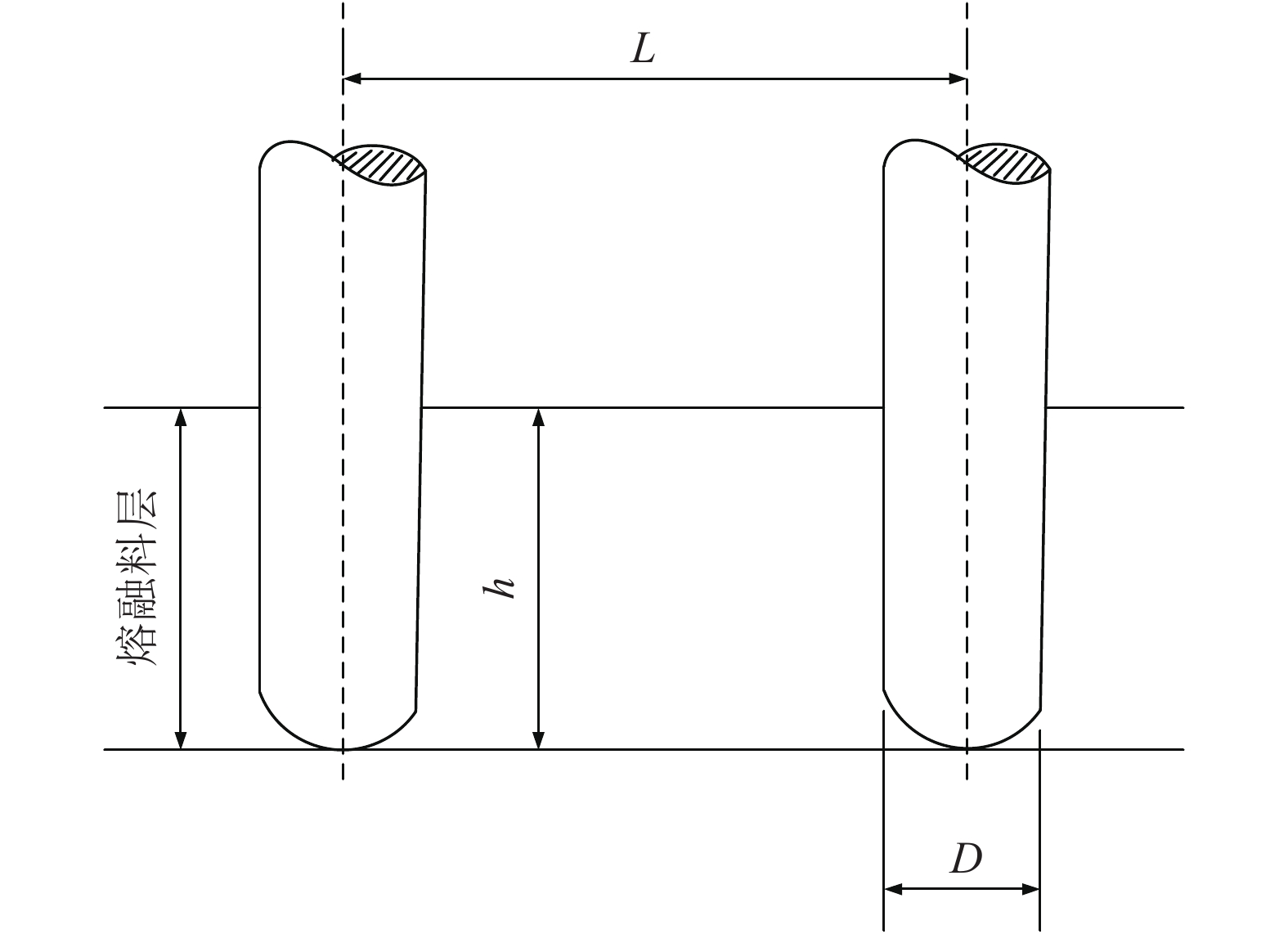

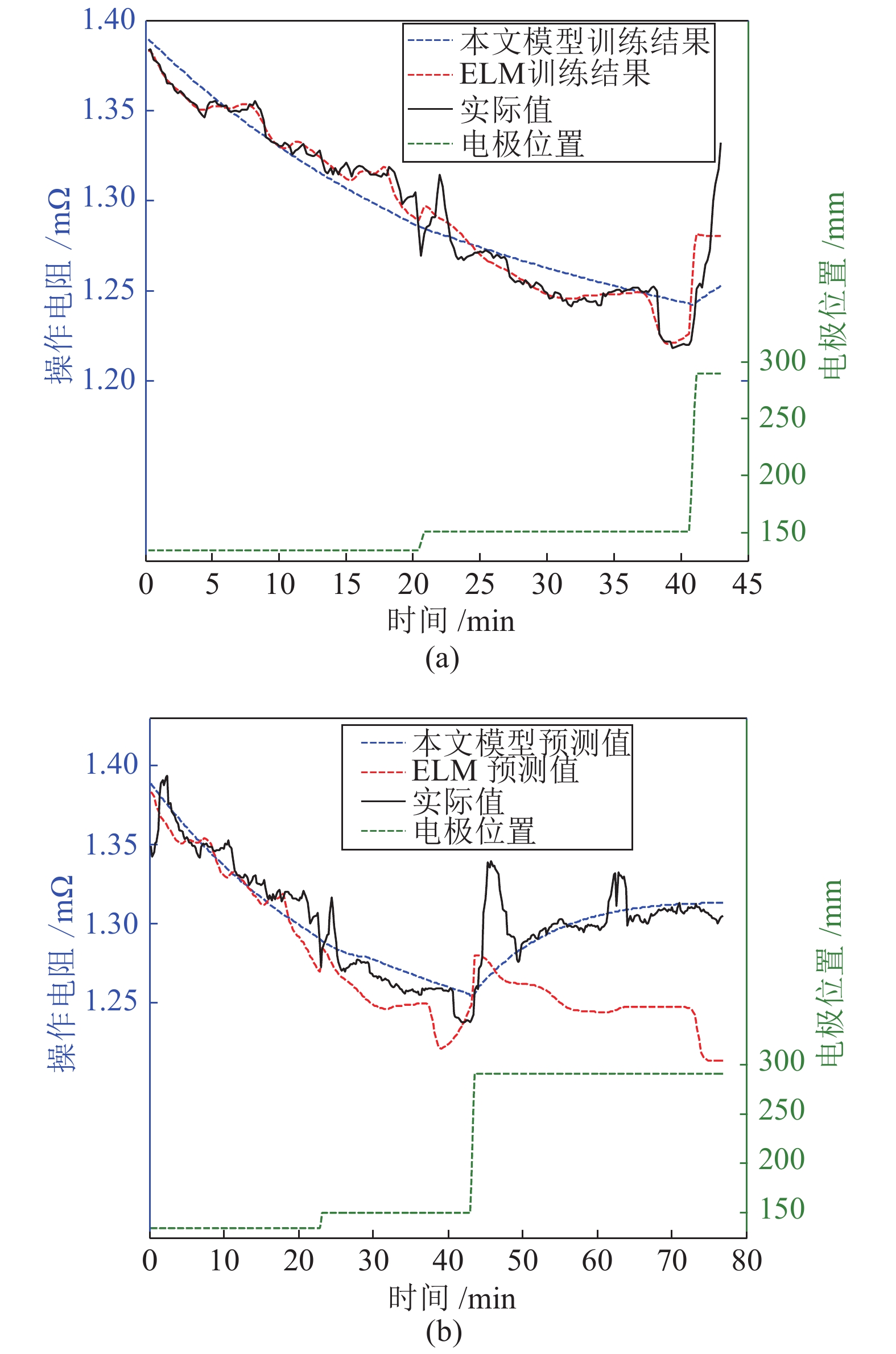

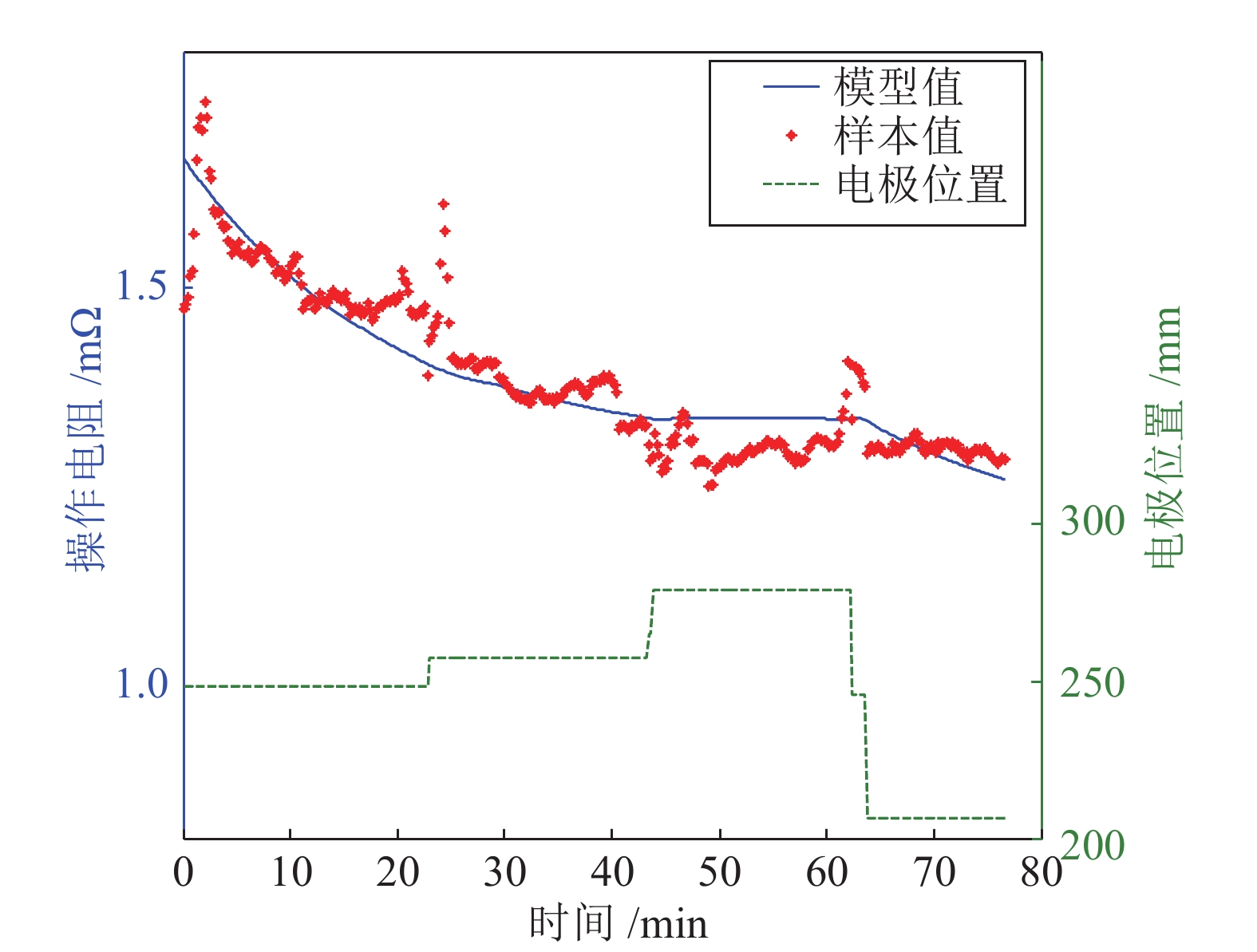

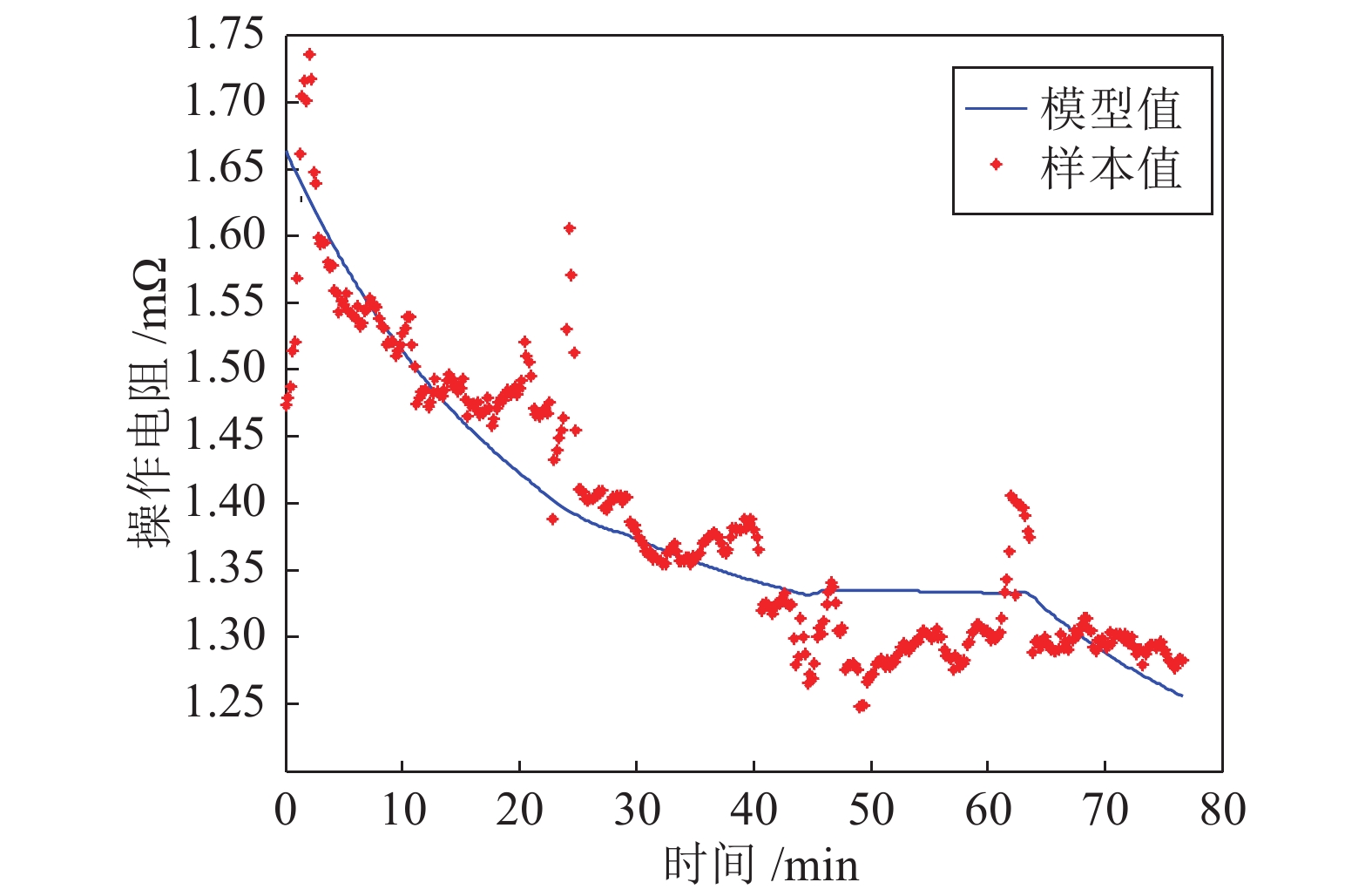

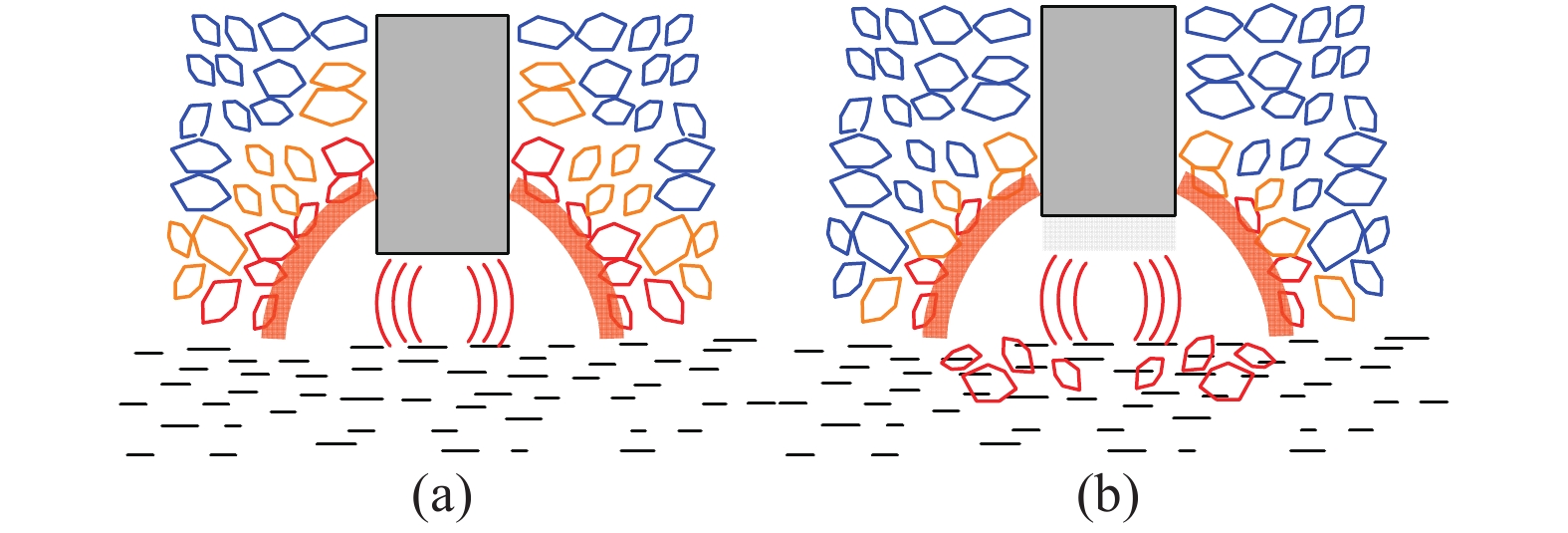

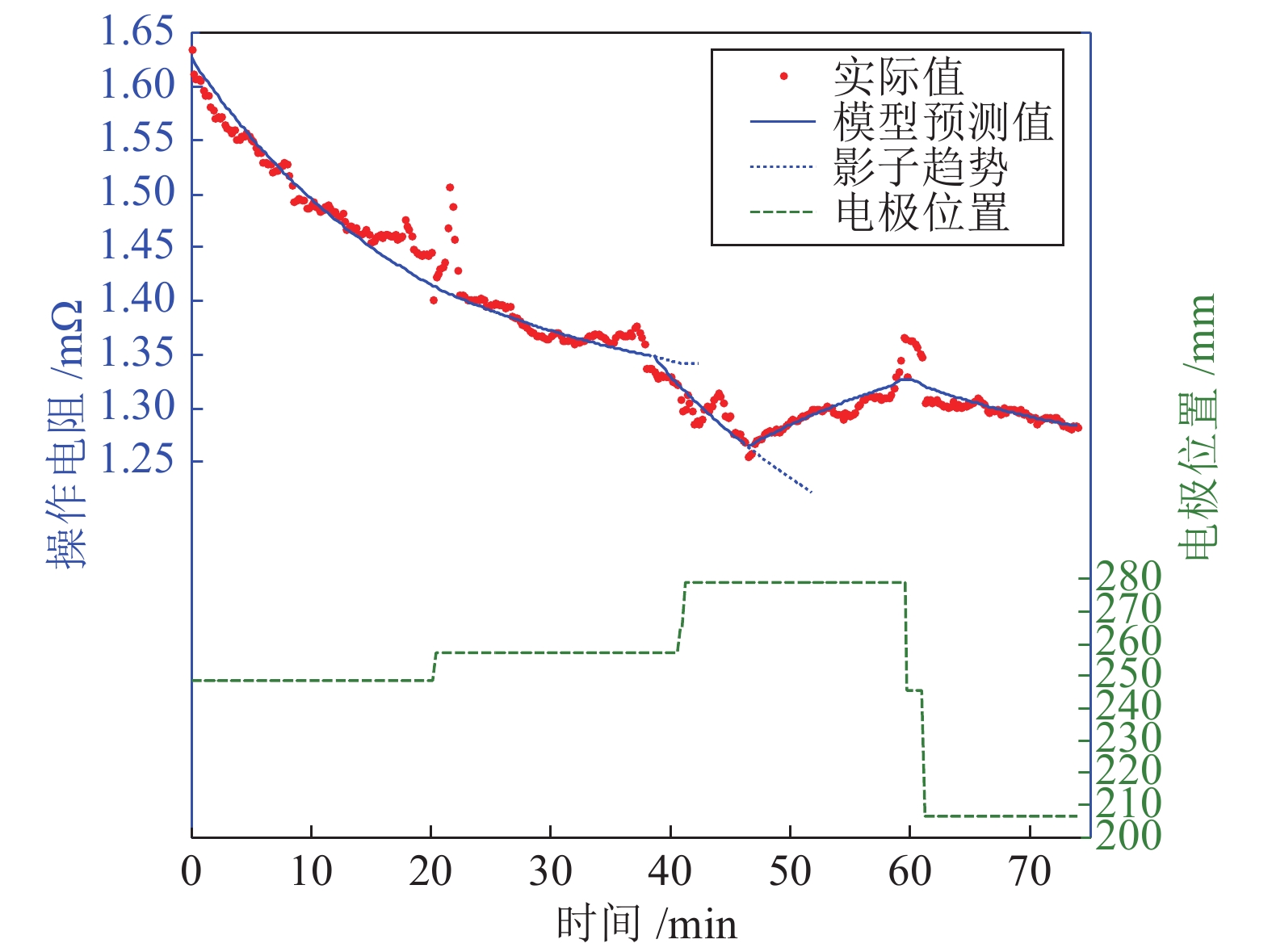

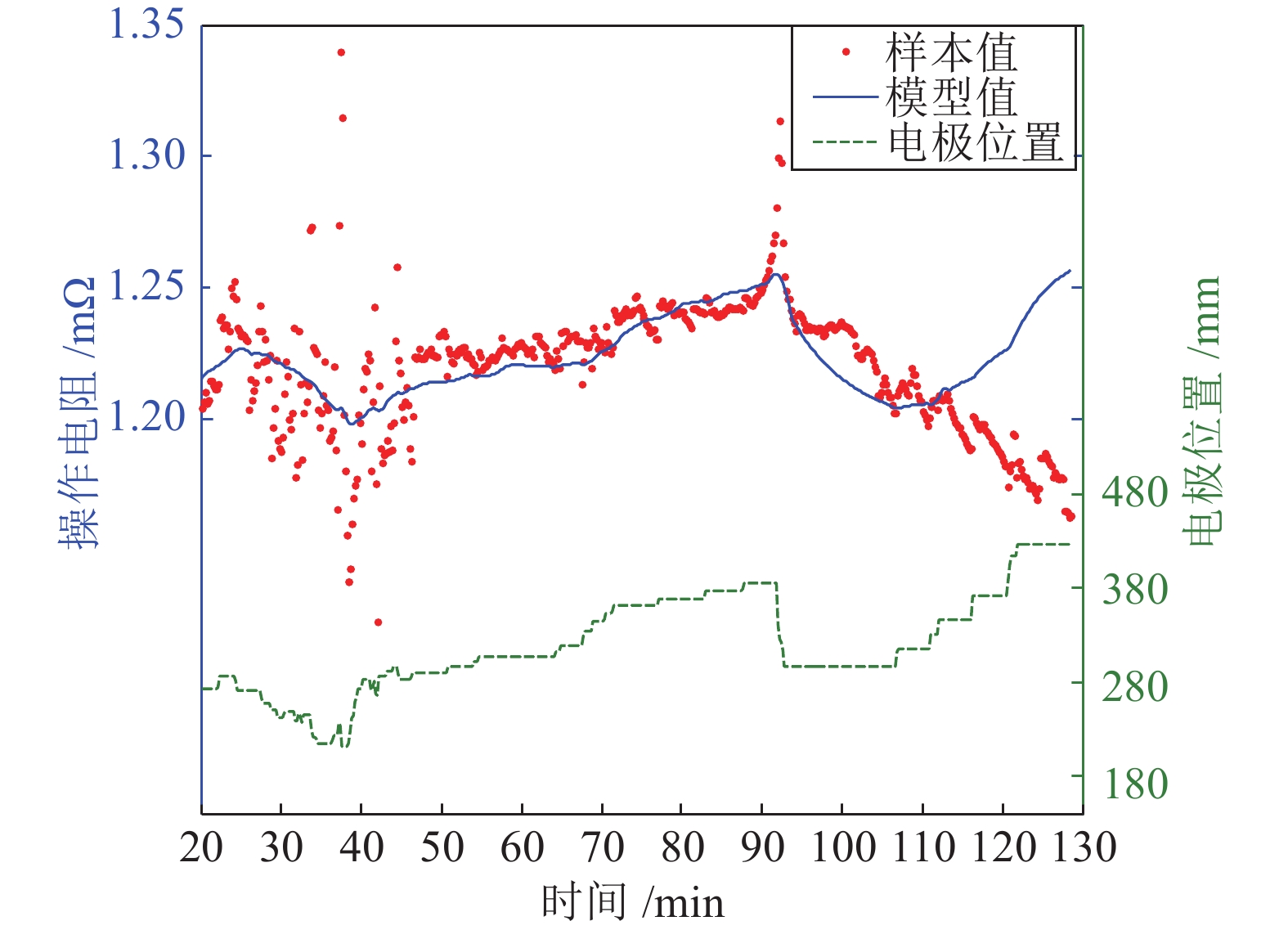

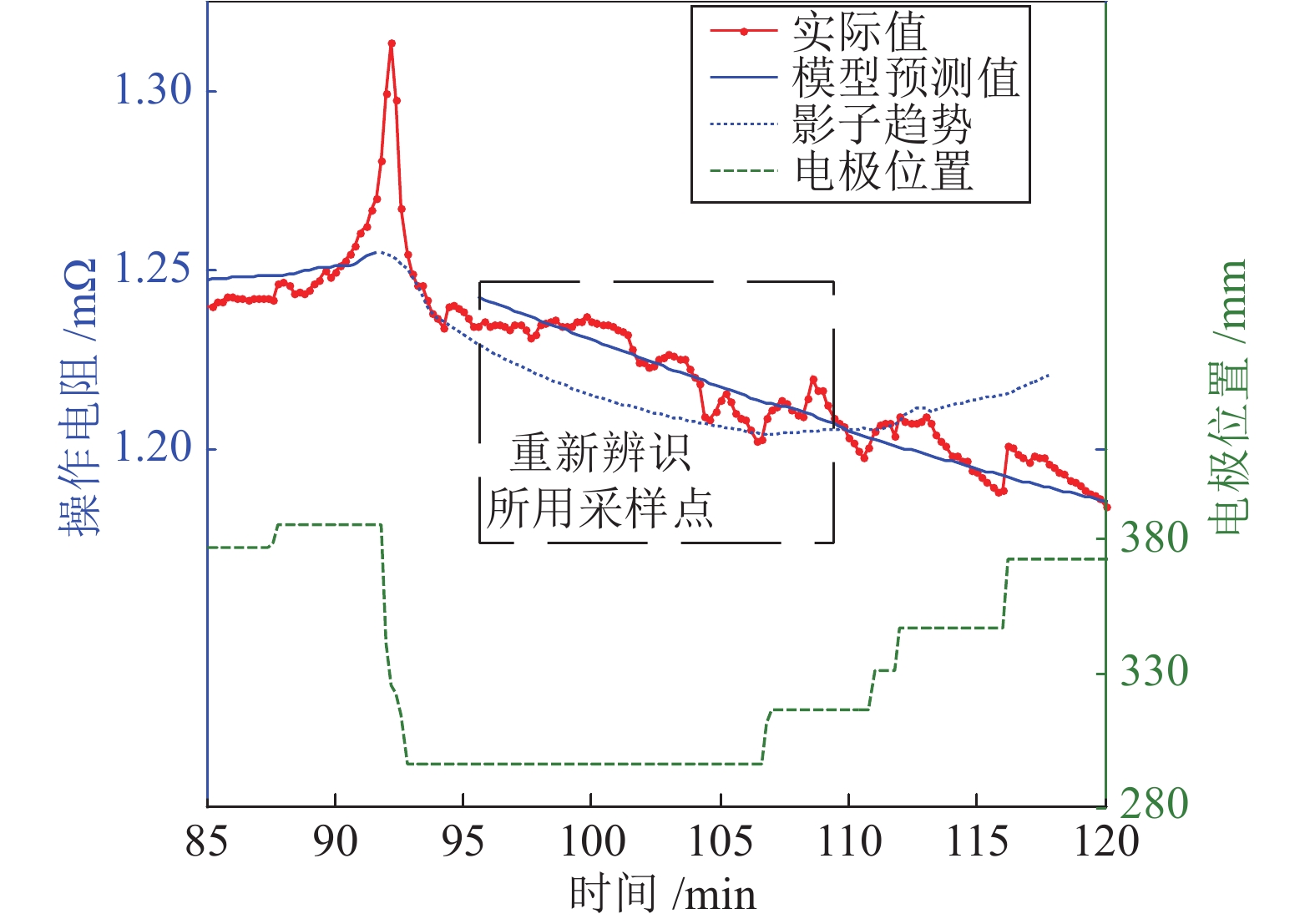

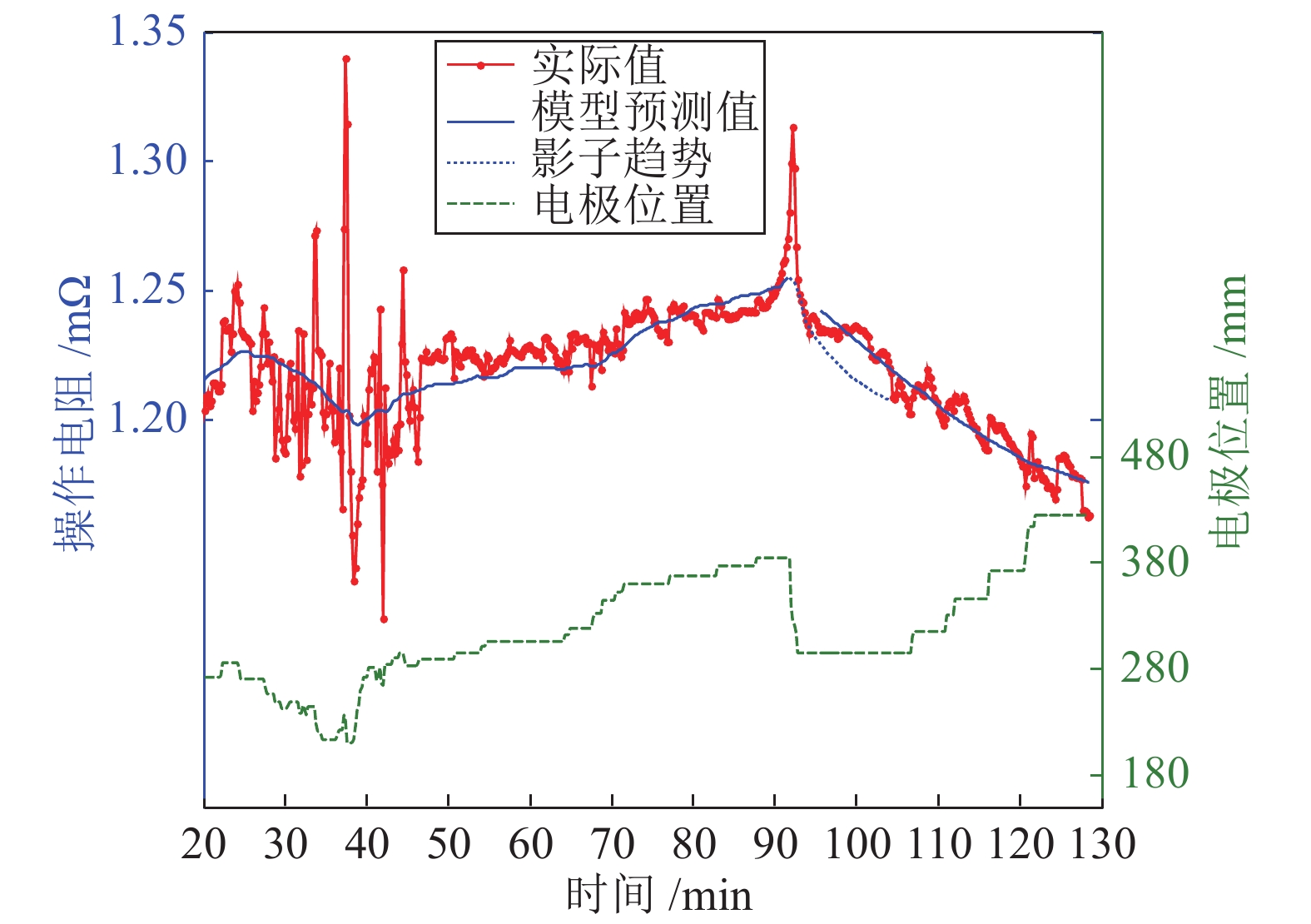

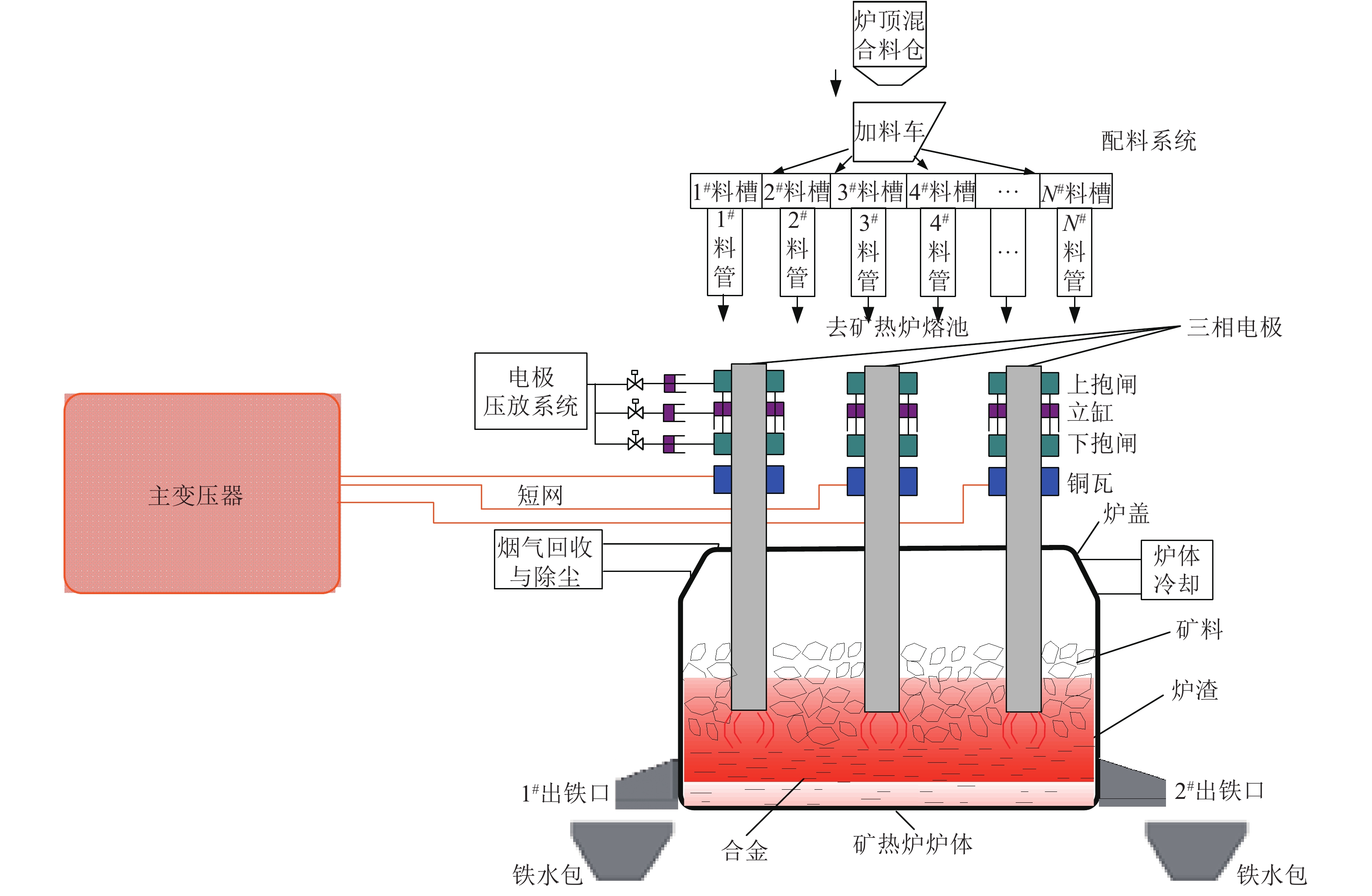

摘要: 矿热炉埋弧冶炼炉况影响因素复杂且偶发迁移和跃变, 炉况发展趋势难以把握, 给冶炼过程控制带来挑战. 对此, 本文在深入分析埋弧冶炼机理的基础上, 建立了可表征反应区内电弧热与电阻热交互耦合关系的反应区操作电阻模型, 实现炉况发展趋势的在线跟踪. 当炉况发生迁移或跃变时, 利用前序炉况下所得模型生成影子趋势信息, 并综合考虑冶炼工艺及电弧电阻与料层电阻的动态特性差异, 辨析炉况变化的成因, 形成规则化的待辨识参数在线选取方法, 解决了炉况变化前后采样点少, 传统辨识方法无法适用的问题. 工业现场验证表明, 所提出方法可在复杂条件下对冶炼炉况进行准确跟踪, 并给出可靠的炉况发展趋势预测, 为冶炼过程的精细化生产奠定了基础.Abstract: Submerged arc smelting is an intermittent discharge process with complex influencing factors and the smelting condition would fluctuate in some cases, which makes the control of the smelting process extremely difficult. This paper proposed an operation resistance model that can well characterize the interactive relationship between arc resistance and burden resistance within reacting zones, which can help to track the trend of smelting condition. When smelting condition travels out of the predetermined trajectory, the model can also provide with shadow-trend of the smelting condition by predicting system dynamics under current control outputs, using parameters identified in pre-ordered smelting process. A selection rule of parameters to be re-identified is then proposed based on comparison between shadow-trend and measured data, guided by smelting mechanism. Thus it is practical to predict the trend of smelting condition with few measured data after changing point. Industrial data verification shows, that the proposed method can track and predict the trend of smelting condition well, which could definitely help to achieve the precise control of smelting process.

-

表 1 B相反应区4月13日第一炉炉况变化前后模型参数情况

Table 1 Parameters of phase B in the first smelting cycle on 13 April

k5 a0 mc 变化前 1.88×103 2.31×103 2.86×106 变化后 1.75×103 4.98×103 3.24×106 幅值 −7.29 % 115.60 % 13.41 % -

[1] 桂卫华, 阳春华, 陈晓方, 王雅琳. 有色冶金过程建模与优化的若干问题及挑战. 自动化学报, 2013, 39(3): 197−207 doi: 10.1016/S1874-1029(13)60022-1Gui Wei-Hua, Yang Chun-Hua, Chen Xiao-Fang, Wang Ya-Lin. Modeling and optimization problems and challenges arising in nonferrous metallurgical processes. Acta Automatica Sinica, 2013, 39(3): 197−207 doi: 10.1016/S1874-1029(13)60022-1 [2] 桂卫华, 阳春华, 李勇刚, 贺建军, 尹林子. 基于数据驱动的铜闪速熔炼过程操作模式优化及应用. 自动化学报, 2009, 35(6): 717−724 doi: 10.3724/SP.J.1004.2009.00717Gui Wei-Hua, Yang Chun-Hua, Li Yong-Gang, He Jian-Jun, Yin Lin-Zi. Data-driven operational-pattern optimization for copper flash smelting process. Acta Automatica Sinica, 2009, 35(6): 717−724 doi: 10.3724/SP.J.1004.2009.00717 [3] Sun B, Yang C H, Zhu H Q, Li Y G, Gui W H. Modeling, optimization, and control of solution purification process in zinc hydrometallurgy. IEEE/CAA Journal of Automatica Sinica, 2018, 5(2): 564−576 doi: 10.1109/JAS.2017.7510844 [4] Machulec B, Kopeć G. Estimation of carbon balance in reaction zones of a submerged-arc furnace during ferrosilicon smelting. Solid State Phenomena, 2015, 226: 11−16 doi: 10.4028/www.scientific.net/SSP.226.11 [5] 李沛, 阳春华, 贺建军, 桂卫华. 基于短网压降比的矿热炉供电系统二次侧数据实时计算. 中南大学学报(自然科学版), 2016, 47(12): 4099−4107Li Pei, Yang Chun-Hua, He Jian-Jun, Gui Wei-Hua. Real-time calculation of secondary side data in submerged arc furnace based on voltage drop ratio in three-phase short Net. Journal of Central South University, 2016, 47(12): 4099−4107 [6] Chen Z, Ma W, Wei K, Wu J, Li S, Xie K, Lv G. Artificial neural network modeling for evaluating the power consumption of silicon production in submerged arc furnaces. Applied Thermal Engineering, 2017, 1112: 226−236 [7] Li Y Mao Z W. Model Predictive control synthesis approach of electrode regulator system for electric arc furnace. Journal of Iron and Steel Research International, 2011, 18(11): 20−25 doi: 10.1016/S1006-706X(11)60112-X [8] Ahmed A, Halfa H, El-Fawakhry M K, El-Faramawy H, Eissa M. Parameters affecting energy consumption for producing high carbon ferromanganese in a closed submerged arc furnace. Journal of Iron and Steel Research International, 2014, 21(7): 666−672 doi: 10.1016/S1006-706X(14)60103-5 [9] 周平, 张丽, 李温鹏, 戴鹏, 柴天佑. 集成自编码与PCA的高炉多元铁水质量随机权神经网络建模. 自动化学报, 2018, 44(10): 1799−1811Zhou Ping, Zhang Li, Li Wen-Peng, Dai Peng, Chai Tian-You. Autoencoder and PCA based RVFLNs modeling for multivariate molten iron quality in blast furnace ironmaking. Acta Automatica Sinica, 2018, 44(10): 1799−1811 [10] 郜传厚, 渐令, 陈积明, 孙优贤. 复杂高炉炼铁过程的数据驱动建模及预测算法. 自动化学报, 2009, 35(6): 725−730 doi: 10.3724/SP.J.1004.2009.00725Gao Chuan-Hou, Jian Ling, Chen Ji-Ming, Sun You-Xian. Data-driven modeling and predictive algorithm for complex blast furnace ironmaking process. Acta Automatica Sinica, 2009, 35(6): 725−730 doi: 10.3724/SP.J.1004.2009.00725 [11] 李泽龙, 杨春节, 刘文辉, 周恒, 李宇轩. 基于LSTM-RNN模型的铁水硅含量预测. 化工学报, 2018, 69(3): 992−997Li Ze-Long, Yang Chun-Jie, Liu Wen-Hui, Zhou Heng, Li Yu-Xuan. Research on hot metal Si-content prediction based on LSTM-RNN. Journal of Chemical Industry and Engineering (China), 2018, 69(3): 992−997 [12] 王维洲, 吴志伟, 柴天佑. 电熔镁砂熔炼过程带输出补偿的PID控制. 自动化学报, 2018, 44(7): 1282−1292Wang Wei-Zhou, Wu Zhi-Wei, Chai Tian-You. PID control with output compensation for the fused magnesia smelting process. Acta Automatica Sinica, 2018, 44(7): 1282−1292 [13] 李立清, 黄贵杰, 祝培旺, 胡蔷, 何锁盈, 刘峥. 矿热炉塌料过程中烟尘扩散的数值模拟. 中南大学学报(自然科学版), 2012, 43(1): 356−365Li Li-Qing, Huang Gui-Jie, Zhu Pei-Wang, Hu Qiang, He Suo-Ying, Liu Zheng. Numerical simulation of dust dispersion in process of slag surge of ferroalloy furnace. Journal of Central South University, 2012, 43(1): 356−365 [14] Scheepers E, Yang Y, Adema A T, Boom R, Reuter M A. Process modeling and optimization of a submerged arc furnace for phosphorus production. Metallurgical and Materials Transactions B, 2010, 41(5): 990−1005 doi: 10.1007/s11663-010-9403-3 [15] Zhang S F, Zhang S D, Li K. Model reference adaptive control based on neural network for electrode system in electric arc furnace. In: Proceedings of the 2006 IEEE International Power Electronics & Motion Control, Shanghai, China: 2006. 1−3 [16] Tesfahunegn Y A, Magnusson T, Tangstad M, Saevarsdottir G. Effect of carbide configuration on the current distribution in submerged arc furnaces for silicon production — A modelling approach. The Minerals, Metals & Materials Series, 2018, 5(3): 175−185 [17] Wang Y, Mao Z, Tian H, Li Y, Yuan P. Modeling of electrode system for three-phase electric arc furnace. Journal of Central South University, 2010, (3): 560−565 [18] 王芳杰, 唐玉林, 夏国富, 崔龙鹏, 王树青, 王大川. 配煤煤灰熔融特性模拟研究. 洁净煤技术, 2019, 25(4): 59−64Wang Fang-Jie, Tang Yu-Lin, Xia Guo-Fu, Cui Long-Peng, Wang Shu-Qing, Wang Da-Chuan. Simulation study of coal ash fusion characteristics of blended coal. Clean Coal Technology, 2019, 25(4): 59−64 [19] Zhou X J, Yang C H, Gui W H. Nonlinear system identification and control using state transition algorithm. Applied Mathematics and Computation, 2014, 226: 169−179 doi: 10.1016/j.amc.2013.09.055 -

下载:

下载: