-

摘要: 当前市场环境具有多品种、变批量、产品生命周期短的波动特点, 赛汝生产系统(Seru production system, SPS)是一种目前广泛应用于电子制造行业的新型生产方式, 其具有优良的重构性和响应能力, 适合于应对波动市场环境. 本文提出了一个两阶段的赛汝生产系统构建问题模型, 两个阶段分别是Seru构建和Seru调度, 并证明了这两个问题模型均是NP难的, 结合模型分析给出了相应的精确/近似算法. 实验结果表明, 在波动市场环境下按照本文模型与方法构建出的赛汝生产系统其工人利用率始终保持在较高水平, 系统具有较强的重构性能和响应能力.Abstract: Variable product types, fluctuating production volumes, and short product life cycles are the main characteristics of the current market environment. Seru production system, which has excellent reconfigurability and responsiveness, has been widely used in electronic manufacturing industry. A two-stage model of configuring a Seru production system is proposed in this paper. The complexity and property of the model is analyzed and related exact or approximation algorithms are given. The computational result shows that the configured Seru production systems have high level performance of utilization and reveal strong reconfigurability and responsiveness.

-

Key words:

- Seru production system (SPS) /

- responsiveness /

- reconfigurability /

- volatile markets

-

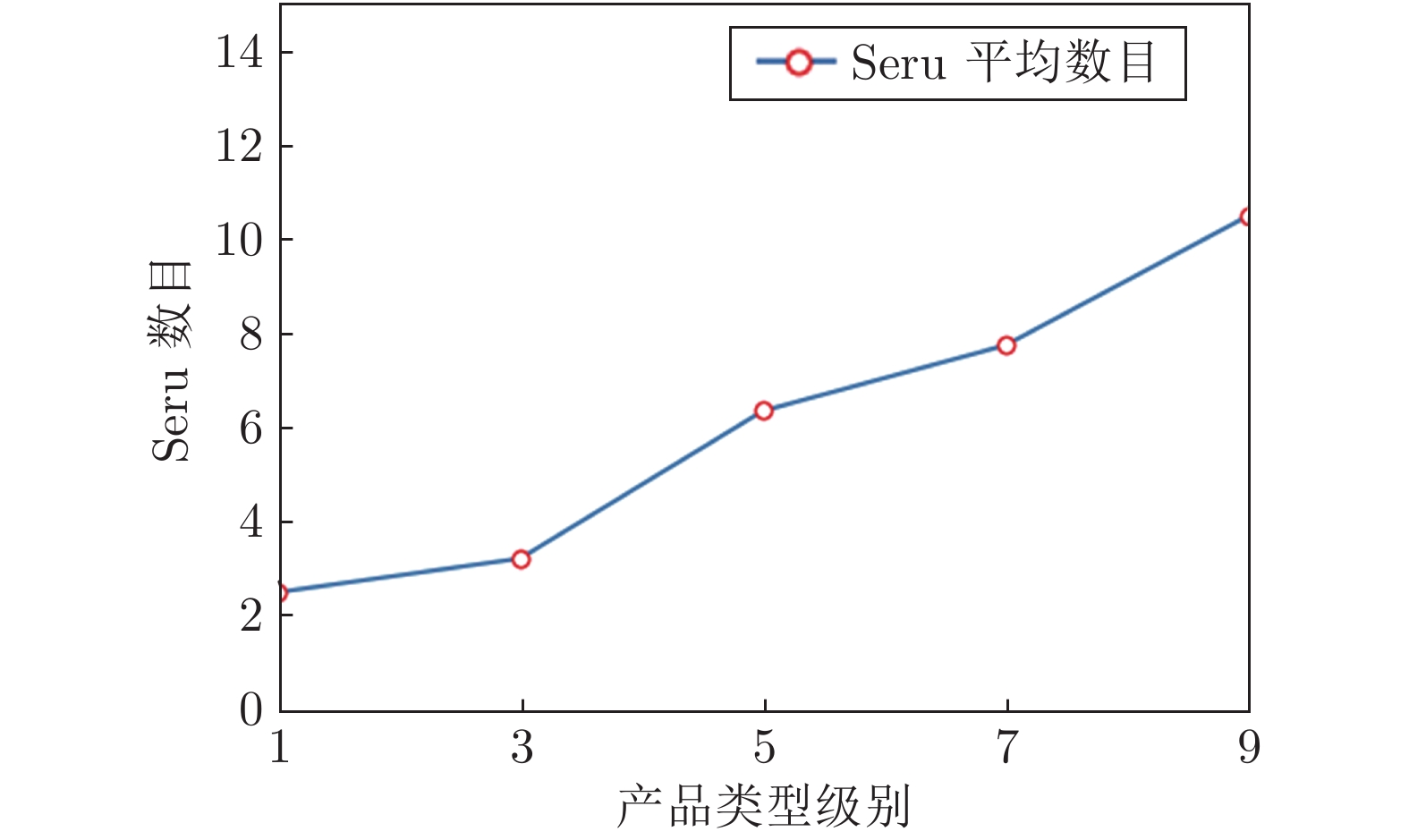

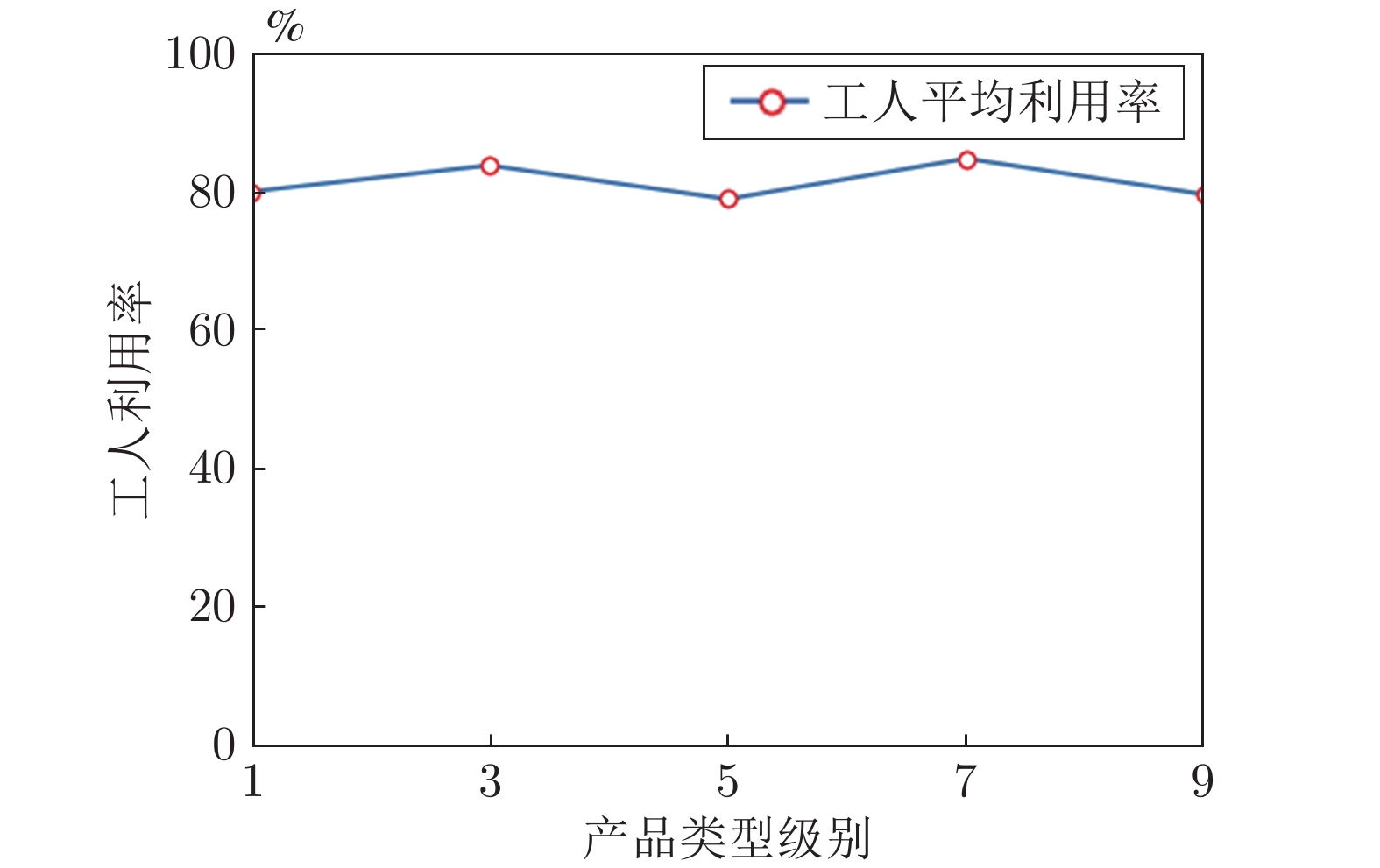

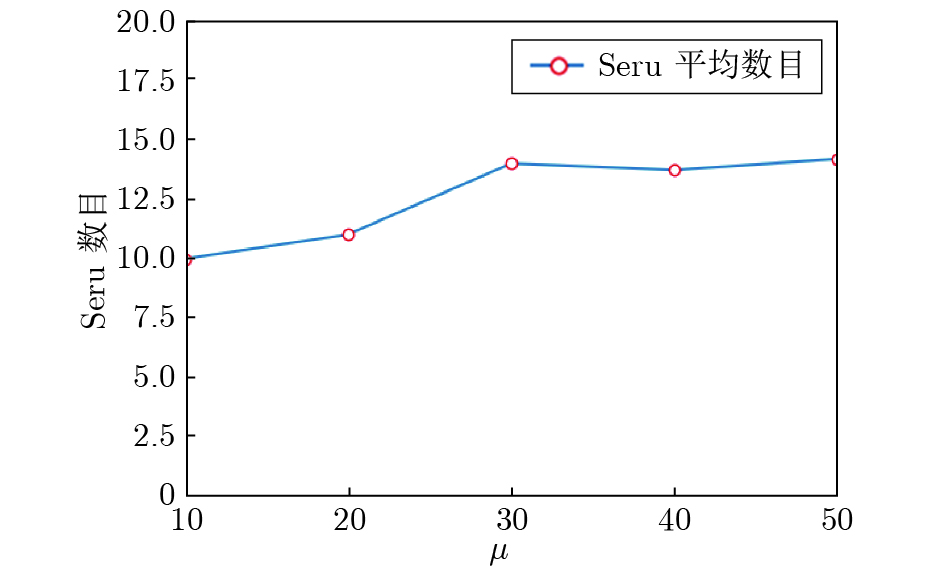

表 1 波动市场的参数描述

Table 1 Parameters of volatile markets

参数 取值范围 产品类型级别 (k) 1, 3, 5, 7, 9 产品类型生成方式 $\sim {\rm{U} }[1,k]$ 产品需求量均值 (μ) 10, 20, 30, 40, 50 产品需求量波动系数 (cf) 0. 1, 0. 3, 0. 5, 0. 7, 0. 9 产品需求量生成方式 ~N[μ, (μ × cf)2] 表 2 算例的其余参数描述

Table 2 Parameters of test problems

算例参数 取值范围 SPS工人数量 15 工人初始剩余工作时间 1500 工人在任一工序上的单位加工时间 $\sim {\rm{U}}[8,12]$, 向下取整 订单数量 $\sim {\rm{U}}[5,15]$, 向下取整 相邻到来订单的时间间隔 $\sim {\rm{E}} (1/30)$ 表 3 工人在不同工序上的单位加工时间

Table 3 Processing time of each worker on different operations

工人/工序 工序 1 工序 2 工序 3 工序 4 工序 5 工人 1 10 — — — 9 工人 2 8 10 — — — 工人 3 — 12 8 — — 工人 4 — — 9 9 — 工人 5 — — — 11 12 表 4 订单信息

Table 4 The information of orders

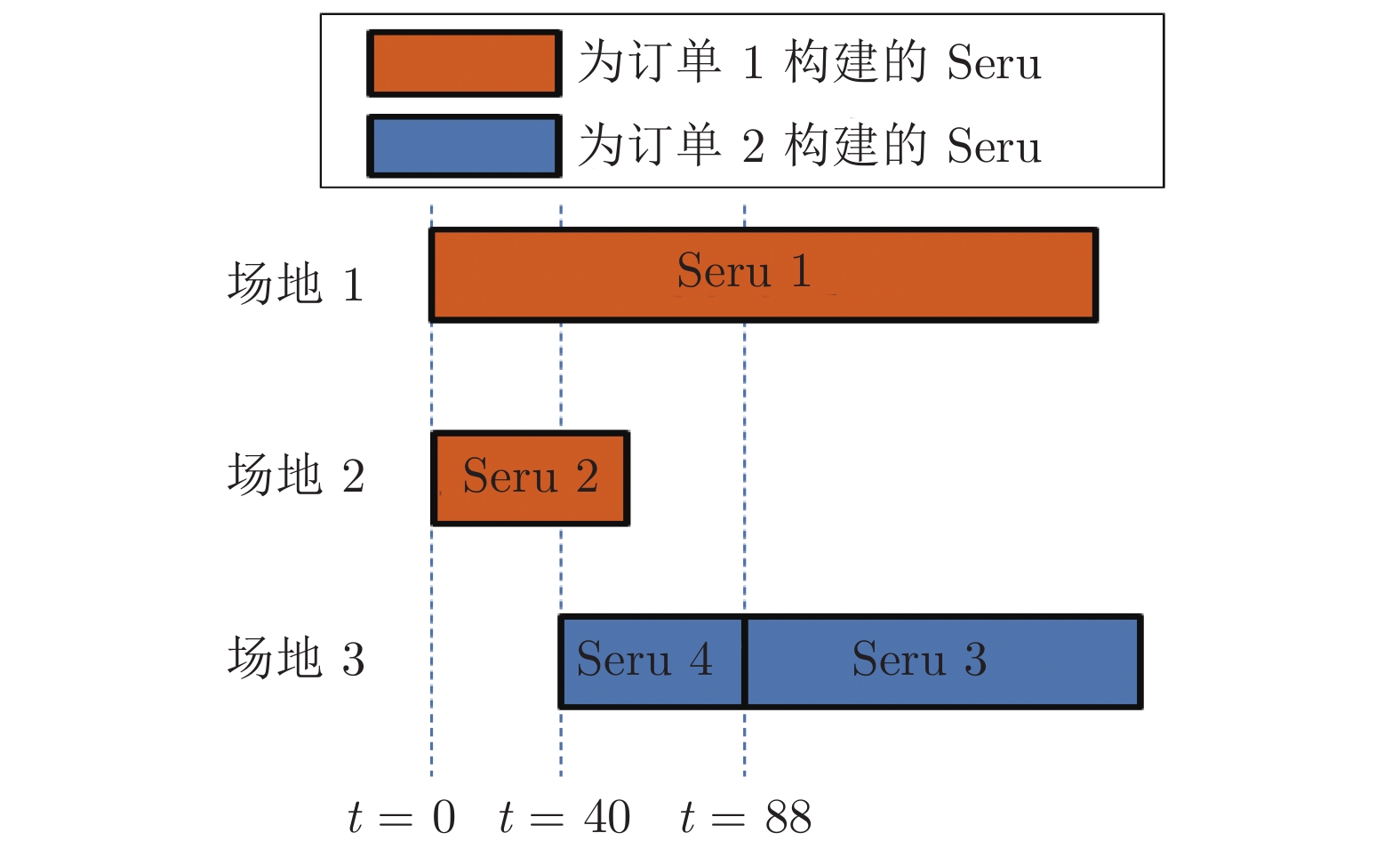

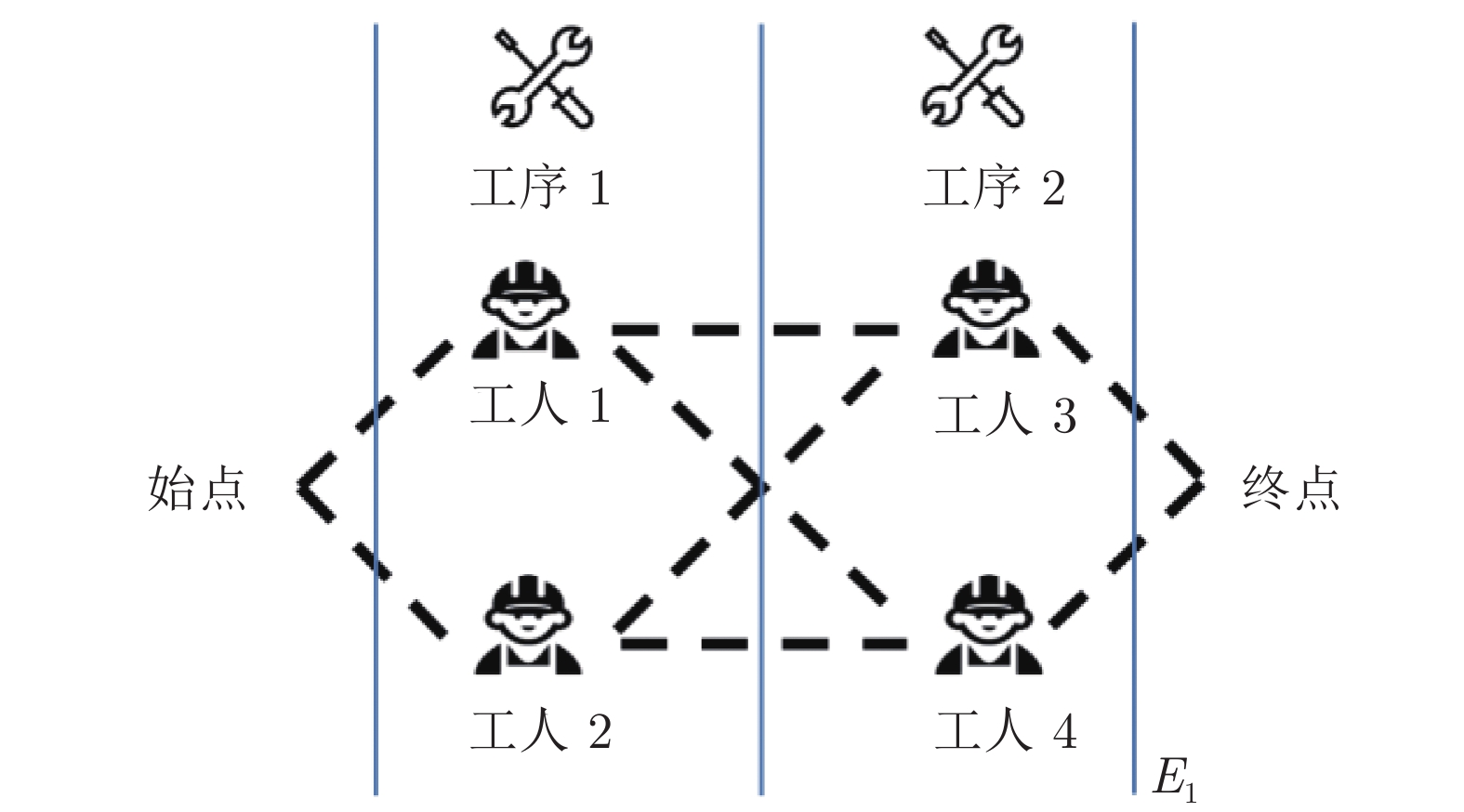

订单 到来时间 产品类型 (所需工序标号集合) 需求量 订单 1 0 {1, 2} 15 订单 2 40 {3, 4, 5} 11 表 5 为生产3个订单所构建的Seru展示

Table 5 Serus that are configured for orders

订单 订单1 订单2 Seru Seru 1 Seru 2 Seru 3 Seru 4 工序 1 工人 2 工人 1 — — 工序 2 工人 2 工人 3 — — 工序 3 — — 工人 3 工人 4 工序 4 — — 工人 4 工人 4 工序 5 — — 工人 5 工人 5 产品产出量 11 4 9 2 存在时长 198 58 125 48 -

[1] Yokoi K. Yokoi Style of Sales. Akashi City: Pencom Publication, 2014. (in Japanese) [2] Yin Y, Stecke K E, Swink M, Kaku I. Lessons from seru production on manufacturing competitively in a high cost environment. Journal of Operations Management, 2017, 49-51(1): 67-76 doi: 10.1016/j.jom.2017.01.003 [3] Gong J J, Irikura N, Suzuki S. New product development operational performance and its influential factors: Cross-national comparison between Japan and China. Asian Journal of Management Science and Applications, 2014, 1(3): 237-260 [4] Kambara H. Outsourcing and performance in Japanese manufacturing firms. Asian Journal of Management Science and Applications, 2016, 2(4): 376-393 [5] Wang J W, Dou R L, Muddada R R, Zhang W J. Management of a holistic supply chain network for proactive resilience: Theory and case study. Computers & Industrial Engineering, 2018, 125: 668-677 [6] Stecke K E, Yin Y, Kaku I, Murase Y. Seru: The organizational extension of JIT for a super-talent factory. International Journal of Strategic Decision Sciences, 2012, 3(1): 106-119 doi: 10.4018/jsds.2012010104 [7] Yin Y, Kaku I, Stecke K E. The Evolution of Seru Production Systems Throughout Canon. Edinburgh: NeilsonJournals Publishing, 2008. [8] Yin Y, Stecke K E, Swink M, Kaku, I. Integrating Lean and Agile Production Paradigms in a Highly Volatile Environment with Seru Production Systems: Sony and Canon Case Studies. Yamagata University, Yamagata, Japan, 2012. [9] Yin Y, Stecke K E, Li D N. The evolution of production systems from industry 2.0 through industry 4.0. International Journal of Production Research, 2018, 56(1-2): 848-861 doi: 10.1080/00207543.2017.1403664 [10] Stecke K E, Yin Y, Kaku I. Seru production: An extension of just-in-time approach for volatile business environments. Analytical Approaches to Strategic Decision-Making: Interdisciplinary Considerations. Hershey: Business Science Reference, 2014. 45−58 [11] Zhang X L, Liu C G, Li W J, Evans S, Yin Y. Effects of key enabling technologies for seru production on sustainable performance. Omega, 2017, 66: 290-307 doi: 10.1016/j.omega.2016.01.013 [12] Yu Y, Tang J F. Review of seru production. Frontiers of Engineering Management, 2019, 6(2): 183-192 doi: 10.1007/s42524-019-0028-1 [13] 于洋, 唐加福. Seru生产方式. 北京: 科学出版社, 2018.Yu Yang, Tang Jian-Fu. Seru Production Mode. Beijing: Science Press, 2018. [14] Yu Y, Wang J W, Ma K, Sun W. Seru system balancing: Definition, formulation, and exact solution. Computers & Industrial Engineering, 2018, 122: 318-325 [15] 吴旭辉, 杜劭峰, 郝慧慧, 于洋, 殷勇, 李冬妮. 一种基于协同进化的流水线向Seru系统转化方法. 自动化学报, 2018, 44(6): 1015-1027Wu Xu-Hui, Du Shao-Feng, Hao Hui-Hui, Yu Yang, Yin Yong, Li Dong-Ni. A line-seru conversion approach by means of cooperative coevolution. Acta Automatica Sinica, 2018, 44(6): 1015-1027 [16] Liu C G, Stecke K E, Lian J, Yin Y. An implementation framework for seru production. International Transactions in Operational Research, 2014, 21(1): 1-19 doi: 10.1111/itor.12014 [17] Liu C G, Li W J, Lian J, Yin Y. Reconfiguration of assembly systems: From conveyor assembly line to serus. Journal of Manufacturing Systems, 2012, 31(3): 312-325 doi: 10.1016/j.jmsy.2012.02.003 [18] Yu Y, Gong J, Tang J F, Yin Y, Kaku I. How to carry out assembly line–cell conversion? A discussion based on factor analysis of system performance improvements. International Journal of Production Research, 2012, 50(18): 5259-5280 doi: 10.1080/00207543.2012.693642 [19] Yu Y, Tang J F, Sun W, Yin Y, Kaku I. Combining local search into non-dominated sorting for multi-objective line-cell conversion problem. International Journal of Computer Integrated Manufacturing, 2013, 26(4): 316-326 doi: 10.1080/0951192X.2012.717717 [20] Yu Y, Tang J F, Sun W, Yin Y, Kaku I. Reducing worker(s) by converting assembly line into a pure cell system. International Journal of Production Economics, 2013, 145(2): 799-806 doi: 10.1016/j.ijpe.2013.06.009 [21] Yu Y, Sun W, Tang J F, Kaku I, Wang J W. Line-seru conversion towards reducing worker(s) without increasing makespan: Models, exact and meta-heuristic solutions. International Journal of Production Research, 2017, 55(10): 2990-3007 doi: 10.1080/00207543.2017.1284359 [22] Liu C G, Yang N, Li W J, Lian J, Evans S, Yin Y. Training and assignment of multi-skilled workers for implementing seru production systems. The International Journal of Advanced Manufacturing Technology, 2013, 69(5-8): 937-959 doi: 10.1007/s00170-013-5027-5 [23] Liu C G, Dang F, Li W J, Lian J, Evans S, Yin Y. Production planning of multi-stage multi-option seru production systems with sustainable measures. Journal of Cleaner Production, 2015, 105: 285-299 doi: 10.1016/j.jclepro.2014.03.033 [24] Lian J, Liu C G, Li W J, Yin Y. A multi-skilled worker assignment problem in seru production systems considering the worker heterogeneity. Computers & Industrial Engineering, 2018, 118: 366-382 [25] Wang Y, Tang J F. Is full skill the best configuration for Seru production system? In: Proceedings of the 2018 Chinese Control and Decision Conference (CCDC). Shenyang, China: IEEE, 2018. [26] Wang Y, Tang J F. Cost and service-level-based model for a seru production system formation problem with uncertain demand. Journal of Systems Science and Systems Engineering, 2018, 27(4): 519-537 doi: 10.1007/s11518-018-5379-3 [27] Chopra S, Rao M R. The partition problem. Mathematical Programming, 1993, 59(1-3): 87-115 doi: 10.1007/BF01581239 [28] Jordan W C, Graves S C. Principles on the benefits of manufacturing process flexibility. Management Science, 1995, 41(4): 577-594 doi: 10.1287/mnsc.41.4.577 [29] Aczel A, Sounderpandian J. Complete Business Statistics. (7th edition). New York: McGraw-Hill Companies, 2008. -

下载:

下载: