Resilient Event-triggered Control of Grid Cyber-physical Systems Against Cyber Attack

-

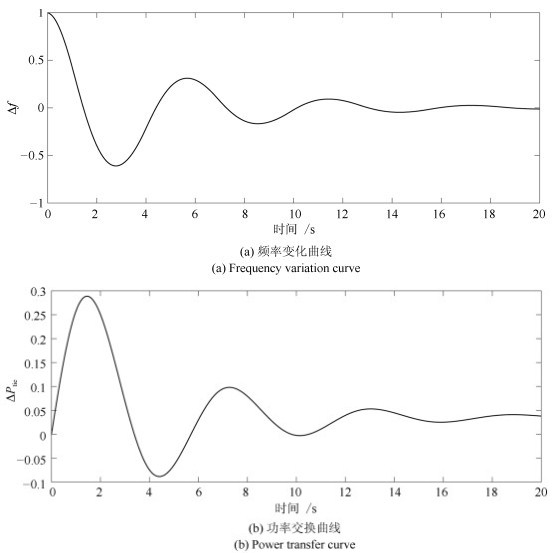

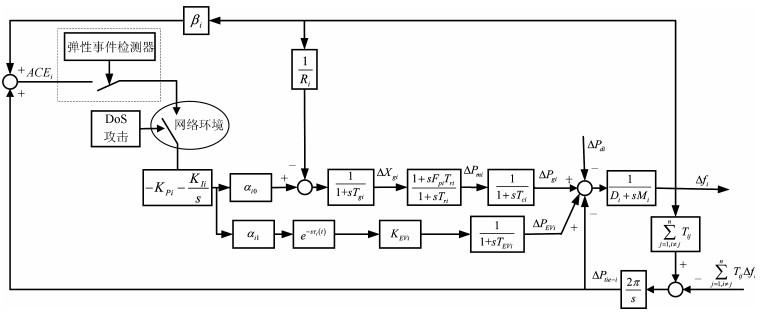

摘要: 本文将电动汽车(Electric vehicles,EVs)引入到典型的信息物理系统(Cyber-physical systems,CPS)智能电网中,采用负荷频率控制(Load frequency control,LFC)方法,能够快速抑制系统扰动所引发的频率变化.在考虑拒绝服务(Denial-of-Service,DoS)攻击的情况下,提出了一种弹性事件触发机制,使系统能够容忍攻击所造成的数据丢失.与此同时,PI型静态输出反馈控制器的输入按需更新,减少了通信负担.对于建立的闭环时滞系统模型,构造新型李亚普诺夫泛函,对系统进行稳定性分析,推导出系统所能承受的最大DoS攻击持续时间,并对控制器增益和弹性事件触发矩阵进行协同设计.最后,通过多域电力系统仿真,验证了所提出方法的有效性.Abstract: In this paper, the electric vehicles (EVs) are integrated into the smart grid, a class of representative cyber-physical systems (CPS), and can participate into the load frequency control (LFC) to promptly suppress the variations of system disturbances. In the case of denial-of-service (DoS) attacks, a resilient event-triggering scheme is proposed to allow the system to tolerate data loss caused by the attacks. At the same time, the PI-type static output feedback controller input is updated only when necessary so that the communication burden is reduced. For the established closed-loop time-delay system model, the new Lyapunov functional is constructed to analyze the stability and derive the maximum DoS attack duration, meanwhile the controller gain and the resilient event-triggering matrix are jointly designed. Finally, the effectiveness of the proposed method is verified through multi-area power system simulation.1) 本文责任编委 邓方

-

表 1 带EVs电力CPS负载频率控制模型参数($i=1, 2, \cdots, n$)

Table 1 Parameters of power CPS LFC model including EV aggregators ($i=1, 2, \cdots, n$)

参数符号Parameter notations 物理含义Physical meanings $M_i$ 惯性常数 Inertia constant $D_i$ 负载阻尼常数 Load-damping constant $T_{gi}$ 调速器时间常数 Time constant of governor $T_{ci}$ 涡轮机时间常数 Time constant of turbine $T_{ri}$ 再热时间常数 Time constant of reheat $F_{pi}$ 总涡轮功率分数 Fraction of total turbine power $R_i$ 转速 Speed droop $\beta_i$ 频率偏差系数 Frequency bias factor $K_{EVi}$ 电池系数 Battery coefficient $T_{EVi}$ 电池时间常数 Time constant of battery $T_{ij}$ 联络线同步系数 Synchronizing coefficient of tie-line $\Delta f_i$ 频率偏差 Deviation of frequency $\Delta P_{tie-i}$ 联络线的功率交换 Power transfer of tie-line 表 2 带EVs三域LFC模型参数($i=1, 2, 3$)

Table 2 Parameters of three-area LFC model including EV aggregators ($i=1, 2, 3$)

参数 取值 $M_i$ 10 $D_i$ 1.0 $T_{gi}$ 0.1 $T_{ci}$ 0.3 $T_{ri}$ 10 $F_{pi}$ 0.05 $R_i$ 0.05 $\beta_i$ 21 $K_{EVi}$ 1 $T_{EVi}$ 1 $T_{ij}$ 0.026 表 3 给定不同的$\sigma$和$\sigma_r$, 最大连续丢包量$\tau_M$和攻击持续时间$\tau_{{\rm dos}}$的值

Table 3 $\tau_M$ and $\tau_{{\rm dos}}$ for different $\sigma$ and $\sigma_r$

$\sigma$ 0.1 0.1 0.3 0.3 0.5 0.5 0.5 $\sigma_r$ 0.01 0.03 0.01 0.03 0.01 0.03 0.05 $\tau_M$ 2 1 4 2 5 3 2 $\tau_{{\rm dos}}$ 0.02 0.01 0.04 0.02 0.05 0.03 0.02 -

[1] 王中杰, 谢璐璐.信息物理融合系统研究综述.自动化学报, 2011, 37(10):1157-1166 http://www.aas.net.cn/CN/abstract/abstract17604.shtmlWang Zhong-Jie, Xie Lu-Lu.Cyber-physical systems:a survey.Acta Automatica Sinica, 2011, 37(10):1157-1166 http://www.aas.net.cn/CN/abstract/abstract17604.shtml [2] 梁耀, 冯冬芹, 徐珊珊, 陈思媛, 高梦州.加密传输在工控系统安全中的可行性研究.自动化学报, 2018, 44(3):434-442 http://www.aas.net.cn/CN/abstract/abstract19236.shtmlLiang Yao, Feng Dong-Qin, Xu Shan-Shan, Chen Si-Yuan, Gao Meng-Zhou.Feasibility analysis of encrypted transmission on security of industrial control systems.Acta Automatica Sinica, 2018, 44(3):434-442 http://www.aas.net.cn/CN/abstract/abstract19236.shtml [3] Wei Y S, Li S Y.Water supply networks as cyberphysical systems and controllability analysis.IEEE/CAA Journal of Automatica Sinica, 2015, 2(3):313-319 doi: 10.1109/JAS.2015.7152666 [4] He H, Yan J.Cyber-physical attacks and defences in the smart grid:a survey.IET Cyber-Physical Systems:Theory & Applications, 2017, 1(1):13-27 https://ieeexplore.ieee.org/document/7805372 [5] Mo Y, Kim H J, Brancik K, Dickinson D, Lee H, Perrig A, et al.Cyber-physical security of a smart grid infrastructure.Proceedings of the IEEE, 2012, 100(1):195-209 doi: 10.1109/JPROC.2011.2161428 [6] Wen S, Yu X, Zeng Z, Wang J.Event-triggering load frequency control for multi-area power systems with communication delays.IEEE Transactions on Industrial Electronics, 2016, 63(2):1308-1317 doi: 10.1109/TIE.2015.2399394 [7] Peng C, Zhang J, Yan H.Adaptive event-triggering H∞ load frequency control for network-based power systems.IEEE Transactions on Industrial Electronics, 2018, 65(2):1685-1694 doi: 10.1109/TIE.2017.2726965 [8] Peng C, Li J, Fei M.Resilient event-triggering H∞ load frequency control for multi-area power systems with energy-limited DoS attacks.IEEE Transactions on Power Systems, 2017, 32(5):4110-4118 doi: 10.1109/TPWRS.2016.2634122 [9] Yang Q Y, Yang J, Yu W, An D, Zhang N, Zhao W.On false data-injection attacks against power system state estimation:modelingand countermeasures.IEEE Transactions on Parallel and Distributed Systems, 2014, 25(3):717-729 doi: 10.1109/TPDS.2013.92 [10] Liu S C, Liu X P, El Saddik A.Denial-of-Service (dos) attacks on load frequency control in smart grids.In:Proceedings of the 2013 IEEE PES Innovative Smart Grid Technologies Conference (ISGT).Washington, USA:IEEE, 2013.1-6 [11] Pham T N, Trinh H, Le V H.Integration of electric vehicles for load frequency output feedback H∞ control of smart grids.IET Generation Transmission & Distribution, 2016, 10(13):3341-3352 https://www.researchgate.net/publication/303859541_Integration_of_Electric_Vehicles_for_Load_Frequency_Output_Feedback_H-infinity_Control_of_Smart_Grids [12] Ko K S, Dan K S.The effect of EV aggregators with time-varying delays on the stability of a load frequency control system.IEEE Transactions on Power Systems, 2018, 33(1):669-680 doi: 10.1109/TPWRS.2017.2690915 [13] Pham T N, Nahavandi S, Le V H, Trinh H, Wong K P.Static output feedback frequency stabilization of time-delay power systems with coordinated electric vehicles state of charge control.IEEE Transactions on Power Systems, 2017, 32(5):3862-3874 doi: 10.1109/TPWRS.2016.2633540 [14] 杨飞生, 汪璟, 潘泉.基于事件触发机制的网络控制研究综述.控制与决策, 2018, 33(6):969-977 http://d.old.wanfangdata.com.cn/Periodical/kzyjc201806001Yang Fei-Sheng, Wang Jing, Pan Quan.A survey of networked event-triggered control.Control and Decision, 2018, 33(6):969-977 http://d.old.wanfangdata.com.cn/Periodical/kzyjc201806001 [15] Yue D, Tian E, Han Q L.A delay system method for designing event-triggered controllers of networked control systems.IEEE Transaction Automatic Control, 2013, 58(2):475-481 doi: 10.1109/TAC.2012.2206694 [16] Zhang X M, Han Q L, Seuret A.An improved reciprocally convex inequality and an augmented Lyapunov-Krasovskii functional for stability of linear systems with time-varying delay.Automatica, 2017, 84:221-226 doi: 10.1016/j.automatica.2017.04.048 [17] Liu K, Seuret A, Xia Y.Stability analysis of systems with time-varying delays via the second-order Bessel-Legendre inequality.Automatica, 2017, 76:138-142 doi: 10.1016/j.automatica.2016.11.001 [18] Zhang X M, Han Q L.Event-triggered H∞ control for a class of nonlinear networked control systems using novel integral inequalities.International Journal of Robust & Nonlinear Control, 2017, 27(4):679-700 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=21eede5cca0fbd520aa26e1ac2c3ca0e [19] Pham T N, Trinh H, Le V H.Load frequency control of power systems with electric vehicles and diverse transmission links using distributed functional observers.IEEE Transactions on Smart Grid, 2015, 7(1):238-252 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=62a6bbfcaa547b4e41b86d46895cd2d2 -

下载:

下载: