Complex System Maintenance Decisions Based on Big Data Structuration and Data-driven

-

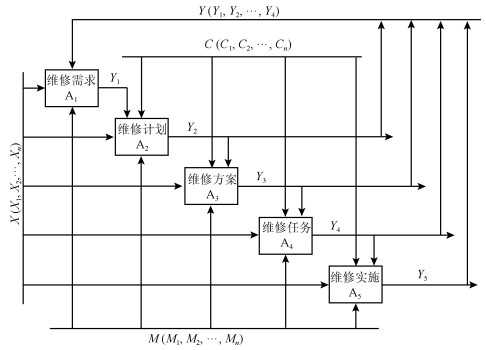

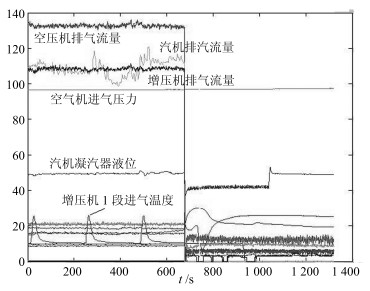

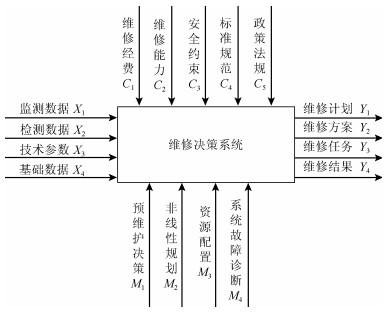

摘要: 现代大型机电系统组成结构越来越复杂、智能化程度越来越高, 然而系统维修工作却越来越困难; 另外, 尽管快速发展的信息技术使得系统内部的各种流数据得到了有效的保存, 但却缺乏对这类大数据的有效利用、实现复杂系统的维修控制与决策.为此, 提出了大数据结构化与数据驱动的复杂系统维修决策方法.大数据结构化使用了层次分析法(Analytic hierarchy process, AHP)的思想, 依次建立系统维修的各个层级模型; 基于模型抽象出支持系统维修的数据变量、提炼出各层级变量的表达函数; 研究进一步实现了维护决策的数据驱动技术, 在模型和函数之上定义了数据状态块矩阵, 通过设计矩阵的特殊运算算法完成维修决策的数据驱动.最后, 使用一个具体的例子来说明提出方法的可用性, 结果证明提出的方法是可行的, 符合设备维修决策建设目标, 即维修方法经济、高效与实用.Abstract: Modern large-scale electromechanical systems are the structure more and more complex, the intelligence higher and higher, but the system maintenance work has become more and more difficult. In addition, although the rapid development of information technology has effectively saved all kinds of stream datum in the system, it lacks the effective use of such large data and realizes the maintenance control and decision-making of complex systems. So, a complex system maintenance decision based on the large data structuration and data driven is proposed. Using the analytic hierarchy process (AHP) idea in the big data structuration, the hierarchical model is established in turn for supporting the system maintenance. Data variables are abstracted based on the model, and the expression functions of each level variable are extracted. Further, the maintenance decision based on the data driven technology is realized, the data block matrix over model and function is defined in this research, special operation algorithms on the matrix are developed to carry out the maintenance decision of data driven technology. Finally, a specific example is given to illustrate the availability of the proposed method, and the results show that the proposed method is feasible. With the goal of building equipment maintenance decision, the maintenance method is economical, efficient and practical.

-

Key words:

- Big data /

- data-driven /

- maintenance decision /

- analytic hierarchy process /

- stream data

1) 本文责任编委 王卓 -

表 1 某设备群现场数据

Table 1 A field data of equipment groups

油压(MPa) 温度(℃) 气压(Kpa) 气流(kNm3/h) 液位(%) 汽压(Mpa) 箱振动(µm) 气温(℃) 气压(Mpa) 转速(rpm) 0.2125763 29.54823 95.59524 129.4939 46.18437 10.03053 20.73275 13.55311 0.5045177 11 182.2 0.2124542 29.60927 95.59524 129.2410 46.00122 10.03663 19.95911 13.73626 0.5045177 11 182.2 0.2128205 29.54823 95.59524 129.4476 46.18437 10.03053 19.95911 13.55311 0.5045177 11 182.2 0.2126984 29.54823 95.59524 129.5999 46.21490 10.03663 20.15137 13.55311 0.5045177 11 182.2 0.2126984 29.54823 95.59524 129.6462 46.15385 10.03663 20.10559 13.55311 0.5045177 11 182.2 0.2124542 29.60927 95.59524 129.1827 46.18437 10.03053 20.39399 13.73626 0.5045177 11 182.9 0.2123321 29.54823 95.59524 129.9566 46.21490 10.02442 20.00946 13.55311 0.5047619 11 182.9 0.2125763 29.54823 95.59524 130.0745 46.27595 10.02442 19.56999 13.55311 0.5045177 11 184.3 0.2122100 29.54823 95.55556 129.5866 46.27595 10.02442 19.71648 13.73626 0.5045177 11 184.3 0.2125763 29.54823 95.55556 129.7047 46.27595 10.02442 20.54048 13.55311 0.5045177 11 184.3 0.2126984 29.54823 95.59524 129.6329 46.33700 10.01832 19.90875 13.73626 0.5042735 11 183.6 0.21221 29.54823 95.55556 129.9104 46.39805 10.01221 19.90875 13.55311 0.5045177 11 185.0 表 2 测点设备的流量数据

Table 2 The flux datum of measuring points

f(Ti+1) f(Ti+2) f(Ti+3) f(Ti+4) f(Ti+5) f(Ti+6) f(Ti+7) f(Ti+8) f(Ti+9) f(Ti+10) 131.4101 131.5507 131.3375 131.6185 132.0129 133.0345 131.6311 132.4577 132.7883 132.7623 132.6695 131.5038 132.1837 131.4313 131.8313 132.5042 132.2923 131.354 132.0667 131.9528 131.868 58.93486 0 0 0 0 0 0 0 0 表 3 测点设备的转速数据

Table 3 The speed datum of measuring points

s(Ti+1) s(Ti+2) s(Ti+3) s(Ti+4) s(Ti+5) s(Ti+6) s(Ti+7) s(Ti+8) s(Ti+9) s(Ti+10) 11 159.33 11 157.25 11 156.56 11 157.95 11 162.79 11 159.33 11 156.56 11 155.87 11 156.56 11 155.87 11 163.48 11 161.41 7 232.401 1 966.924 625.5474 75.64297 0 0 0 0 0 33.64624 33.81691 33.98817 0 0 0 0 0 0 -

[1] 吴信东, 何进, 陆汝钤, 郑南宁.从大数据到大知识: HACE+ BigKE.自动化学报, 2016, 42(7): 965-982 doi: 10.16383/j.aas.2016.c160239Wu Xin-Dong, He Jin, Lu Ru-Qian, Zheng Nan-Ning. From big data to big knowledge: HACE+BigKE. Acta Automatica Sinica, 2016, 42(7): 965-982 doi: 10.16383/j.aas.2016.c160239 [2] 刘强, 秦泗钊.过程工业大数据建模研究展望.自动化学报, 2016, 42(2): 161-171 doi: 10.16383/j.aas.2016.c150510Liu Qiang, Qin S. Joe. Perspectives on big data modeling of process industries. Acta Automatica Sinica, 2016, 42(2): 161-171 doi: 10.16383/j.aas.2016.c150510 [3] 卢兆麟, 李升波, Felix S, 周吉晨, 成波.结合自然语言处理与改进层次分析法的乘用车驾驶舒适性评价.清华大学学报(自然科学版), 2016, 56(2): 137-143 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qhdxxb201602004Lu Zhao-Lin, Li Sheng-Bo, Felix S, Zhou Ji-Chen, Cheng Bo. Driving comfort evaluation of passenger vehicles with natural language processing and improved AHP. Journal of Tsinghua University (Science and Technology), 2016, 56(2): 137-143 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qhdxxb201602004 [4] 田广东, 张洪浩, 王丹琦.基于模糊AHP-灰色关联TOPSIS的拆解方案评估研究.机械工程学报, 2017, 53(5): 34-40 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201705004Tian Guang-Dong, Zhang Hong-Hao, Wang Dan-Qi. Disassembly program evaluation research based on fuzzy AHP, grey correlation and TOPSIS combined approach. Journal of Mechanical Engineering, 2017, 53(5): 34-40 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201705004 [5] 秦国华, 周美丹, 叶海潮, 黄华平, 李怡冉.基于AHP的夹具定位元件选择方法.计算机集成制造系统, 2014, 20(2): 326-332 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201402011Qin Guo-Hua, Zhou Mei-Dan, Ye Hai-Chao, Huang Hua-Ping, Li Yi-Ran. AHP-based fixture locator selection. Computer Integrated Manufacturing Systems, 2014, 20(2): 326-332 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201402011 [6] 李强, 谢里阳, 李海洋, 张芳敏, 宋佳昕.基于模糊综合层次评判法的精密齿轮制造工艺优化优先度分析.兵工学报, 2017, 38(4): 750-757 doi: 10.3969/j.issn.1000-1093.2017.04.017Li Qiang, Xie Li-Yang, Li Hai-Yang, Zhang Fang-Min, Song Jia-Xin. Optimization priority analysis of precision gear manufacturing process based on AHP fuzzy comprehensive evaluation method. Acta Armamentarii, 2017, 38(4): 750-757 doi: 10.3969/j.issn.1000-1093.2017.04.017 [7] Azadeh A, Asadzadeh S M, Tanhaeean M. A consensus-based AHP for improved assessment of resilience engineering in maintenance organizations. Journal of Loss Prevention in the Process Industries, 2017, 47: 151-160 doi: 10.1016/j.jlp.2017.02.028 [8] Podgórski D. Measuring operational performance of OSH management system — A demonstration of AHP-based selection of leading key performance indicators. Safety Science, 2015, 73: 146-166 doi: 10.1016/j.ssci.2014.11.018 [9] 姚锡凡, 周佳军, 张存吉, 刘敏.主动制造—大数据驱动的新兴制造范式.计算机集成制造系统, 2017, 23(1): 172-185 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsjjczzxt201701019Yao Xi-Fan, Zhou Jia-Jun, Zhang Cun-Ji, Liu Min. Proactive manufacturing — A big-data driven emerging manufacturing paradigm. Computer Integrated Manufacturing Systems, 2017, 23(1): 172-185 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsjjczzxt201701019 [10] 文成林, 吕菲亚, 包哲静, 刘妹琴.基于数据驱动的微小故障诊断方法综述.自动化学报, 2016, 42(9): 1285-1299 doi: 10.16383/j.aas.2016.c160105Wen Cheng-Lin, Lv Fei-Ya, Bao Zhe-Jing, Liu Mei-Qin. A review of data driven-based incipient fault diagnosis. Acta Automatica Sinica, 2016, 42(9): 1285-1299 doi: 10.16383/j.aas.2016.c160105 [11] 张洁, 高亮, 秦威, 吕佑龙, 李新宇.大数据驱动的智能车间运行分析与决策方法体系.计算机集成制造系统, 2016, 22(5): 1220-1228 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201605007Zhang Jie, Gao Liang, Qin Wei, Lu You-Long, Li Xin-Yu. Big-data-driven operational analysis and decision-making methodology in intelligent workshop. Computer Integrated Manufacturing Systems, 2016, 22(5): 1220-1228 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201605007 [12] 雷亚国, 贾峰, 周昕, 林京.基于深度学习理论的机械装备大数据健康监测方法.机械工程学报, 2015, 51(21): 49-56 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201521007Lei Ya-Guo, Jia Feng, Zhou Xin, Lin Jing. A deep learning-based method for machinery health monitoring with big data. Journal of Mechanical Engineering, 2015, 51(21): 49-56 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201521007 [13] 彭卫文, 黄洪钟, 李彦锋, 杨圆鉴, 李海庆.基于数据融合的加工中心功能铣头贝叶斯可靠性评估.机械工程学报, 2014, 50(6): 185-191 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxgcxb201406027Peng Wei-Wen, Huang Hong-Zhong, Li Yan-Feng, Yang Yuan-Jian, Li Hai-Qing. Bayesian information fusion method for reliability assessment of milling head. Journal of Mechanical Engineering, 2014, 50(6): 185-191 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxgcxb201406027 [14] 张家良, 曹建福, 高峰, 韩海涛.基于非线性频谱数据驱动的动态系统故障诊断方法.控制与决策, 2014, 29(1): 168-171 http://d.old.wanfangdata.com.cn/Periodical/kzyjc201401028Zhang Jia-Liang, Cao Jian-Fu, Gao Feng, Han Hai-Tao. Fault diagnosis approach of dynamic system based on data driven of nonlinear spectrum. Control and Decision, 2014, 29(1): 168-171 http://d.old.wanfangdata.com.cn/Periodical/kzyjc201401028 [15] 侯忠生, 许建新.数据驱动控制理论及方法的回顾和展望.自动化学报, 2009, 35(6): 650-667 doi: 10.3724/SP.J.1004.2009.00650Hou Zhong-Sheng, Xu Jian-Xin. On data-driven control theory: the state of the art and perspective. Acta Automatica Sinica, 2009, 35(6): 650-667 doi: 10.3724/SP.J.1004.2009.00650 [16] Grasso M, Chatterton S, Pennacchi P, Colosimo B M. A data-driven method to enhance vibration signal decomposition for rolling bearing fault analysis. Mechanical Systems and Signal Processing, 2016, 81: 126-147 doi: 10.1016/j.ymssp.2016.02.067 [17] Janssens O, Noppe N, Devriendt C, van de Walle R, van Hoecke S. Data-driven multivariate power curve modeling of offshore wind turbines. Engineering Applications of Artificial Intelligence, 2016, 55: 331-338 doi: 10.1016/j.engappai.2016.08.003 [18] 周东华, 魏慕恒, 司小胜.工业过程异常检测、寿命预测与维修决策的研究进展.自动化学报, 2013, 39(6): 711-722 doi: 10.3724/SP.J.1004.2013.00711Zhou Dong-Hua, Wei Mu-Heng, Si Xiao-Sheng. A survey on anomaly detection, life prediction and maintenance decision for industrial processes. Acta Automatica Sinica, 2013, 39(6): 711-722 doi: 10.3724/SP.J.1004.2013.00711 [19] Zhang J, Ma J E, Huang X Y, Fang Y T, Zhang H. Optimal condition-based maintenance strategy under periodic inspections for traction motor insulations. Journal of Zhejiang University-Science A, 2015, 16(8): 597-606 doi: 10.1631/jzus.A1400311 [20] 王远航, 邓超, 胡湘洪, 高军, 黄创绵.基于多故障模式的复杂机械设备预防性维修决策.计算机集成制造系统, 2015, 21(9): 2504-2514 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201509027Wang Yuan-Hang, Deng Chao, Hu Xiang-Hong, Gao Jun, Huang Chuang-Mian. Preventive maintenance scheduling for complex mechanical device based on multiple failure modes. Computer Integrated Manufacturing Systems, 2015, 21(9): 2504-2514 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201509027 [21] 石慧, 曾建潮.考虑非完美维修的实时剩余寿命预测及维修决策模型.计算机集成制造系统, 2014, 20(9): 2259-2266 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201409022Shi Hui, Zeng Jian-Chao. Prediction of real-time remaining useful life and maintenance decision model considering imperfect preventive maintenance. Computer Integrated Manufacturing Systems, 2014, 20(9): 2259-2266 http://d.old.wanfangdata.com.cn/Periodical/jsjjczzxt201409022 [22] Medina-Oliva G, Weber P, Iung B. Industrial system knowledge formalization to aid decision making in maintenance strategies assessment. Engineering Applications of Artificial Intelligence, 2015, 37: 343-360 doi: 10.1016/j.engappai.2014.09.006 [23] Hoang A, Do P, Iung B. Investigation on the use of energy efficiency for condition-based maintenance decision-making. IFAC-Papers OnLine, 2016, 49(28): 73-78 doi: 10.1016/j.ifacol.2016.11.013 [24] Hoang A, Do P, Iung B. Energy efficiency performance-based prognostics for aided maintenance decision-making: application to a manufacturing platform. Journal of Cleaner Production, 2017, 142: 2838-2857 doi: 10.1016/j.jclepro.2016.10.185 [25] Lazakis I, Dikis K, Michala A L, Theotokatos G. Advanced ship systems condition monitoring for enhanced inspection, maintenance and decision making in ship operations. Transportation Research Procedia, 2016, 14: 1679-1688 doi: 10.1016/j.trpro.2016.05.133 -

下载:

下载: