-

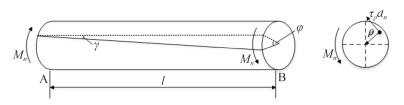

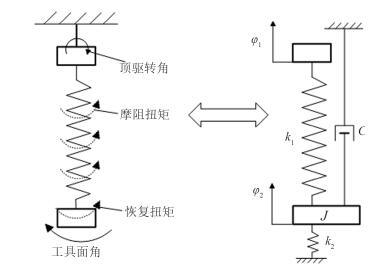

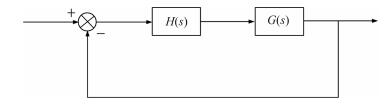

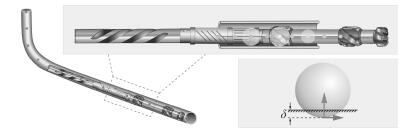

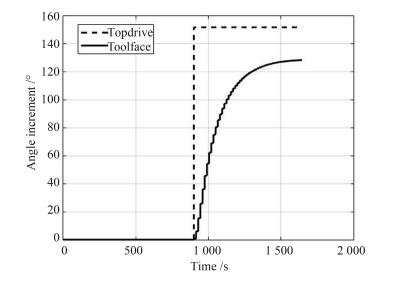

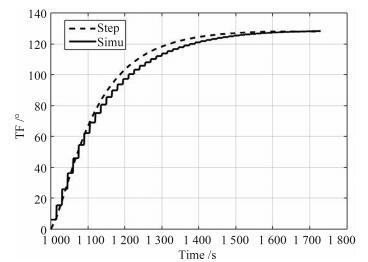

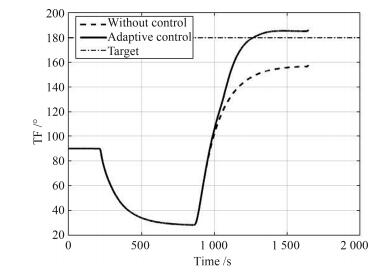

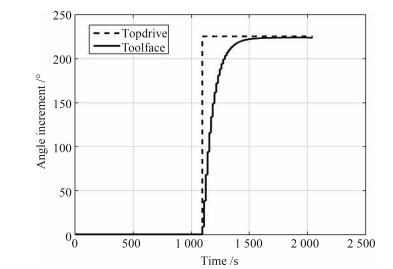

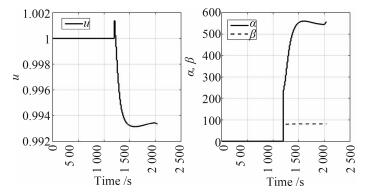

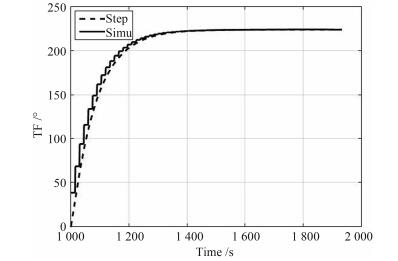

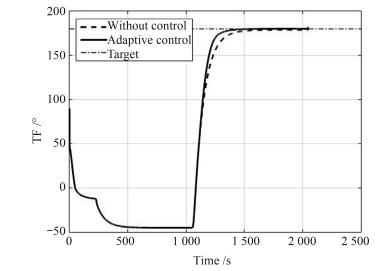

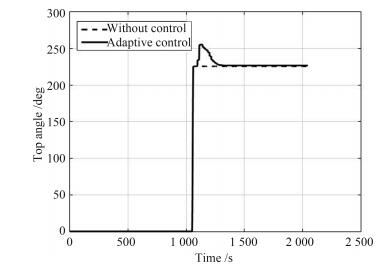

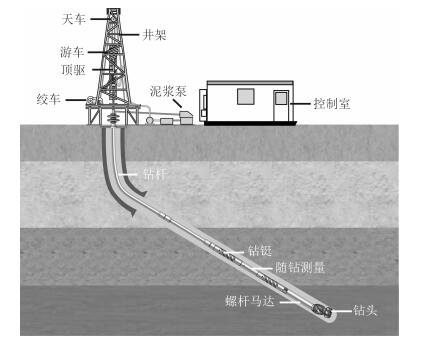

摘要: 滑动导向钻井过程中,由于钻柱滑动摩擦阻力较大,工具面角的调整速度较为缓慢,且大多依赖司钻的经验,大大降低了钻井工作效率.论文建立了滑动导向钻井系统工具面控制对象的简化传递函数模型,并针对该模型提出一种具有自适应性的工具面动态控制方法.该方法采用微分正反馈控制律以提高工具面角的调整速度,并利用自适应方法对模型参数进行在线辨识,实时修正控制参数.最后通过动力学仿真验证了该方法能实现工具面角无超调无稳态误差的快速响应,且能根据参数辨识结果自动调整控制参数,无需依赖司钻经验,从而有效提高滑动导向钻井的工具面调整效率.Abstract: In the process of "slide" drilling, the friction between the drillstring and the wellbore is so large that it takes long to implement the tool-face adjustment which is very important to change the current wellbore trajectory. In addition, it is not clear in theory how to adjust the tool face correctly and efficiently, which results in that the tool face adjustment mostly depends on the driller's experience and is very inefficient. In this paper, a simplified transfer function model which describes the tool face adjustment process is proposed. Based on this model, the differential positive feedback control algorithm is used to improve the response speed of toolface adjustment, and an adaptive method is established to identify and correct the parameters of the control model in real time. Finally, the results of the dynamic simulation show the correctness and robustness of the proposed control algorithm which can increase the dynamic response speed of the tool-face adjustment without overshoot or steady-state error. The parameters of the control algorithm is automatically identified and corrected without the driller's experience.1) 本文责任编委 乔俊飞

-

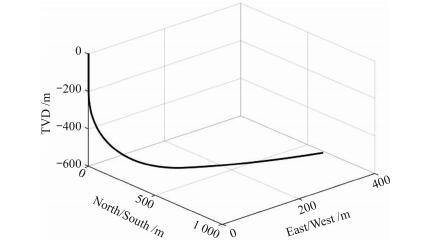

表 1 定向井眼轨迹参数(2 000 m)

Table 1 Wellbore trajectory parameters of directional well (2 000 m)

测深(m) 井斜角(°) 方位角(°) 垂深(m) +N/-S (m) +E/-W (m) 狗腿度(°/30 m) 扭方位率(°/30 m) 0.00 0.00 0.00 0.00 0.00 0.00 0.000 0.000 200.00 0.00 0.00 200.00 0.00 0.00 0.000 0.000 300.00 10.00 0.00 299.49 8.70 0.00 3.000 0.000 400.00 20.00 0.00 395.96 34.55 0.00 3.000 0.000 500.00 30.00 0.00 486.48 76.76 0.00 3.000 0.000 600.00 40.00 0.00 568.29 134.05 0.00 3.000 0.000 700.00 50.00 0.00 638.91 204.67 0.00 3.000 0.000 800.00 60.00 0.00 696.20 286.48 0.00 3.000 0.000 900.00 70.00 0.00 738.40 377.00 0.00 3.000 0.000 1 000.00 80.00 0.00 764.25 473.46 0.00 3.000 0.000 1 100.00 90.00 0.00 772.96 572.96 0.00 3.000 0.000 1 500.00 90.00 0.00 772.96 972.96 0.00 0.000 0.000 2 000.00 90.00 0.00 772.96 1 472.96 0.00 0.000 0.000 表 2 定向井钻具组合参数(2 000 m)

Table 2 BHA parameters of directional well (2 000 m)

# 名称 长度(m) 累长(m) 外直径(mm) 内直径(mm) 线重(kg/m) 总重(kg) 累重(kg) 1 8.5in Bit 0.3 0.3 215.9 - 131.2 39.37 39.37 2 6.75 BH 9.5 9.8 171.5 63.5 140.27 1 332.57 1 332.57 3 6.75 Stablizer 1.524 11.324 171.5 71.44 149.77 228.25 228.25 4 CrossOver 0.91 12.234 158.5 70.1 123.9 112.75 112.75 5 6.75in Collar 8.14 20.374 171.45 71.45 149.74 1 218.88 1 218.88 6 6.75 MWD 7.5 27.874 171.45 73.03 150 1 125 1 125 7 6.75in Collar 9.14 37.014 171.45 71.45 149.74 1 368.62 1 368.62 8 CrossOver 0.91 37.924 158.5 70.1 123.9 112.75 112.75 9 6.25in Collar 50.7 88.624 158.75 71.45 123.89 6 281.22 6 281.22 10 CrossOver 0.91 89.534 158.5 70.1 123.9 112.75 112.75 11 5in HWDP 109.68 199.241 127 76.2 73.96 8 111.93 8 111.93 12 5in DP 1 828.0 2 027.214 127 108.61 34.82 63 650.96 63 650.96 表 3 定向井井眼轨迹参数(1 200 m)

Table 3 Wellbore trajectory parameters of directional well (1 200 m)

测深(m) 井斜角(°) 方位角(°) 垂深(m) +N/-S (m) +E/-W (m) 狗腿度(°/30 m) 扭方位率(°/30 m) 0.00 0.00 0.00 0.00 0.00 0.00 0.000 0.000 200.00 0.00 0.00 200.00 0.00 0.00 0.000 0.000 300.00 15.00 5.00 298.86 12.97 1.13 4.500 1.500 400.00 30.00 10.00 390.99 50.70 6.64 4.533 1.500 500.00 45.00 15.00 470.12 109.82 20.21 4.588 1.500 600.00 60.00 20.00 530.85 185.12 44.32 4.652 1.500 700.00 75.00 25.00 569.03 270.11 79.76 4.707 1.500 800.00 90.00 30.00 582.05 357.74 125.46 4.738 1.500 900.00 90.00 35.00 582.05 442.05 179.17 1.500 1.500 1000.00 90.00 40.00 582.05 521.36 240.03 1.500 1.500 1 100.00 90.00 45.00 582.05 595.07 307.57 1.500 1.500 1 200.00 90.00 50.00 582.05 662.60 381.27 1.500 1.500 表 4 定向井钻具组合参数(1 200 m)

Table 4 BHA parameters of directional well (1 200 m)

# 名称 长度(m) 累长(m) 外直径(mm) 内直径(mm) 线重(kg/m) 总重(kg) 累重(kg) 1 8.5in Bit 0.3 0.3 215.9 - 131.234 39.37 39.37 2 6.75BH 8.0 8.3 171.45 63.5 140.27 1 122.16 1 122.16 3 6.75Stablizer 0.5 8.8 158.75 71.44 123.91 61.955 61.955 4 MWD 5.0 13.8 171.45 73.03 150 750 750 5 6.75Stablizer 0.5 14.3 158.75 71.44 123.91 61.955 61.955 6 6.75in Collar 180 194.3 127 71.45 67.95 12 231 12 231 7 5in HWDP 118.82 313.12 139.7 92.08 77.43 9 200.233 9 200.233 8 5in DP 914 1 227.12 127 101.6 43.68 39 923.52 39 923.52 表 5 动力学仿真控制效果对比

Table 5 Comparison of control effects of dynamic simulation

井深(m) 控制方法 响应时间(s) 稳态误差(°) 超调量(%) 2 000 不加控 750 -23.4 0 2 000 自适应 450 5.2 0 1 200 不加控 500 -1.5 0 1 200 自适应 300 0.2 0 -

[1] Gillan C, Boone S, Kostiuk G, Schlembach C, Pinto J, Leblanc M G. Applying precision drill pipe rotation and oscillation to slide drilling problems. In: Proceedings of the 2009 SPE/IADC Drilling Conference and Exhibition. Amsterdam, The Netherlands: SPE, 2009. [2] Maidla E, Haci M. Understanding torque: the key to slide-drilling directional wells. In: Proceedings of the 2004 IADC/SPE Drilling Conference. Dallas, Texas, USA: SPE, 2004. [3] Maidla E, Haci M, Jones S, Cluchey M, Alexander M, Warren T. Field proof of the new sliding technology for directional drilling. In: Proceedings of the 2005 SPE/IADC Drilling Conference. Amsterdam, Netherlands: SPE, 2005. [4] Gillan C, Boone S G, Leblanc M G, Picard R P, Fox R T. Applying computer based precision drill pipe rotation and oscillation to automate slide drilling steering control. In: Proceedings of the 2011 Canadian Unconventional Resources Conference. Alberta, Canada: SPE, 2011. [5] Veltman A, Stulemeijer I, Catena A. Identification while drilling of drill-string dynamic model for diagnostics and optimization. In: Proceedings of the 2015 Offshore Technology Conference Brasil. Rio de Janeiro, Brazil: OTC, 2015. [6] Wilson A. Drilling modeling and simulation:current state and future goals. Journal of Petroleum Technology, 2015, 67(9):140-142 doi: 10.2118/0915-0140-JPT [7] Menand S, Sellami H, Tijani M, Stab O, Dupuis D C, Simon C. Advancements in 3D drillstring mechanics: from the bit to the topdrive. In: Proceedings of the 2008 IADC/SPE Drilling Conference. Miami, Florida, USA: SPE, 2006. [8] Najmi N F N M, Soh A, Nair D G, Zaim M A, James B, Subroto B, et al. Advanced FEA modeling delivers solution for designing a dual hole opening BHA for a single directional run. In: Proceedings of the 2015 SPE/IADC Drilling Conference and Exhibition. London, England, UK: SPE, 2015. [9] Jardinez A, Guzman G, Karrer C, Murillo R, Verano F, Araujo J C, et al. Advanced FEA modeling produces first directional tandem reamer BHA: eliminates trip on deepwater exploration well. In: Proceedings of the 2014 IADC/SPE Drilling Conference and Exhibition. Fort Worth, Texas, USA: SPE, 2014. [10] Shi J B, Shen Y L, Zheng G S, Xu G. Time-based drilling dynamics modeling provided BHA solutions to motor development. In: Proceedings of the 2016 IADC/SPE Asia Pacific Drilling Technology Conference. Singapore: SPE, 2016. [11] Kamel J M, Yigit A. Modeling and analysis of axial and torsional vibrations of drillstrings with drag bits. In: Proceedings of the 2014 International Petroleum Technology Conference. Doha, Qatar: IPTC, 2014. [12] Downton G. Systems modeling and design of automated-directional-drilling systems. SPE Drilling & Completion, 2015, 30(3):212-232 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC0214821741 [13] Tikhonov V S, Safronov A I, Valiullin K, Bukashkina O S. Development of universal application for drillstring dynamics simulation. In: Proceedings of the 2014 SPE Russian Oil and Gas Exploration & Production Technical Conference and Exhibition. Moscow, Russia: SPE, 2014. [14] Spencer R, Hanson J, Hoffman O, Kulkarni A, Allison C. New directional drilling simulation tool reveals link between dynamic stability and tool face control. In: Proceedings of SPE/IADC Drilling Conference. Amsterdam, The Netherlands: SPE, 2013. [15] Ledgerwood L W, Spencer R W, Matthews O, Bomidi J A R, Mendoza J A, Hanson J M. The effect of bit type on reactive torque and consequent toolface control anomalies. In: Proceedings of the 2015 SPE Annual Technical Conference and Exhibition. Houston, Texas, USA: SPE, 2015. [16] Barton S P, May H S, Johnson S. Gauge, cutting structure, torque control components-what really counts for optimal tool face control with FC drill bits? SPE Drilling & Completion, 2009, 24(2):293-300 [17] Wang N, Cheng Z, Lu Y, He B, Ren G. Automated slide drilling system and multi-body dynamics aided slide drilling simulation. In: Proceedings of the 2015 SPE Digital Energy Conference and Exhibition. The Woodlands, Texas, USA: SPE, 2015 [18] 徐文, 刘新立, 马瑞, 邹连阳, 赵静, 雒建胜, 等.基于顶部驱动的滑动钻井导向控制技术.石油机械, 2013, 41(3):27-30 doi: 10.3969/j.issn.1001-4578.2013.03.006Xu Wen, Liu Xin-Li, Ma Rui, Zou Lian-Yang, Zhao Jing, Luo Jian-Sheng, et al. Top drive-based steering control technology for slide drilling. China Petroleum Machinery, 2013, 41(3):27-30 doi: 10.3969/j.issn.1001-4578.2013.03.006 [19] 葛一楠, 唐毅谦, 喻晓红, 樊云, 谢虹.自动控制原理.北京:清华大学出版社, 2016. 169-170Ge Yi-Nan, Tang Yi-Qian, Yu Xiao-Hong, Fan Yun, Xie Hong. Automatic Control Theory. Beijing:Tsinghua University Press, 2016. 169-170 [20] 韩正之, 陈彭年, 陈树中.自适应控制.北京:清华大学出版社, 2014. 257-258Han Zheng-Zhi, Chen Peng-Nian, Chen Shu-Zhong. A textbook for Adaptive Control. Beijing:Tsinghua University Press, 2014. 257-258 [21] Martinez A, Miska S, Kuru E. Experimental evaluation of the lateral contact force in horizontal wells. Journal of Energy Resources Technology, 2000, 122(3):123-128 doi: 10.1115/1.1289392 [22] Duman O B, Miska S, Kuru E. Effect of tool joints on contact force and axial-force transfer in horizontal wellbores. SPE Drilling & Completion, 2003, 18(3):267-274 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=149d24d9b9143d029db47d689e72f25f [23] Wang N Y, Cheng Z B, Lu Y J, Jiang W, Zhou J L, He B S, et al. A multibody dynamics model of contact between the drillstring and the wellbore and the rock penetration process. Advances in Mechanical Engineering, 2015, 7(5):1-12 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=Doaj000004739822 [24] Pereira C M, Ramalho A L, Ambrosio J A. A critical overview of internal and external cylinder contact force models. Nonlinear Dynamics, 2011, 63(4):681-697 doi: 10.1007/s11071-010-9830-3 [25] Cheng Z B, Jiang W, Ren G X, Zhou J L, Jiang S Q, Yang C J, et al. A multibody dynamical model for full hole drillstring dynamics. Applied Mechanics and Materials, 2013, 378:91-96 doi: 10.4028/www.scientific.net/AMM.378 -

下载:

下载: