Dual-rate Adaptive Control Driven by Virtual Unmodeled Dynamics Compensation in Industrial Heat Exchange Process

-

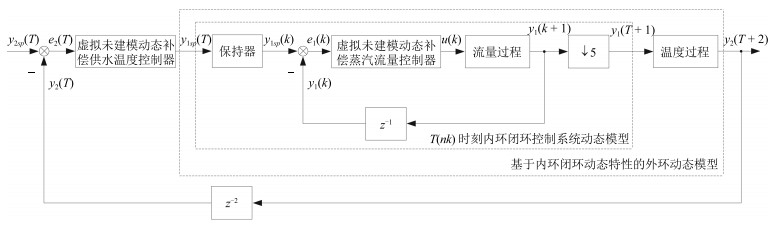

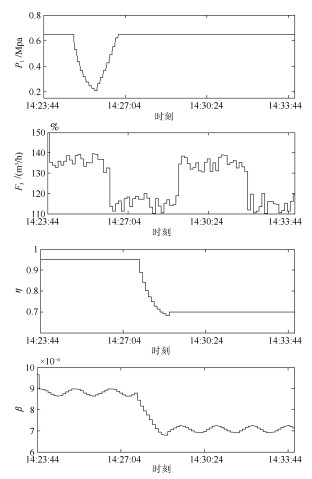

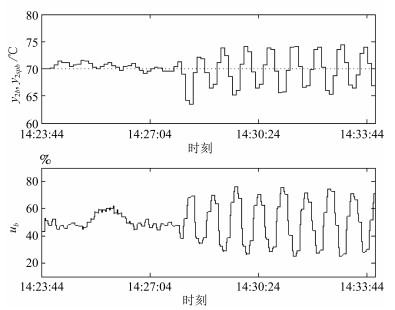

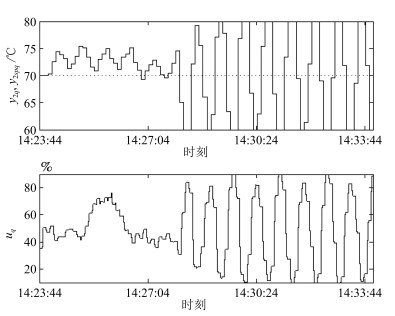

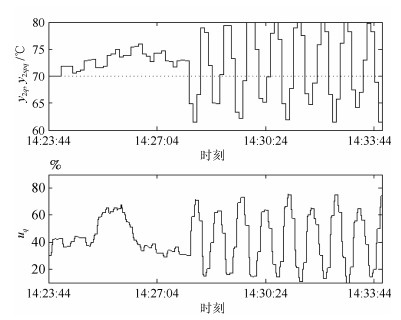

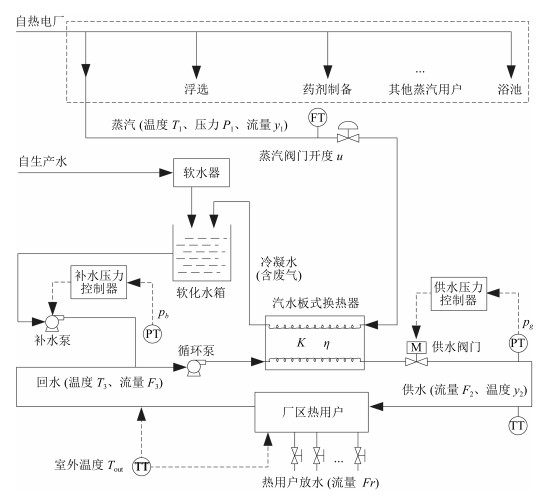

摘要: 工业换热过程是蒸汽与循环水在换热器中进行热交换,使供水温度达到工艺规定的目标范围内的复杂工业过程.由于存在蒸汽压力、回水流量波动以及换热器内管壁结垢的扰动,导致被控对象模型参数发生未知随机的大范围变化,使控制器积分作用失效,造成内环蒸汽流量和外环供水温度波动,相互影响,甚至谐振.针对上述问题,利用工业换热过程运行在工作点附近的特点,用确定性低阶线性模型和虚拟未建模动态来描述被控过程.将自适应信号法与双率控制技术相结合,提出了以蒸汽流量为内环输出、以供水温度为外环输出的双率自适应控制器,并给出了该控制器的稳定性和收敛性分析.本文将工业换热过程机理模型作为被控对象,进行了半实物仿真.结果表明,对于工业换热过程,在模型参数大范围变化时,本文提出的控制方法可以将供水温度控制在工艺要求的目标范围内.Abstract: Industrial heat exchanging process is a complex industrial process, in which of heat exchange between steam and circulating water aims to ensure water temperature within the target range formatted by users. As a result of steam pressure fluctuation, returned water flow-rate fluctuation and fouling in heat exchanger, the parameters of a plant model may vary frequently, which is why the integral action loses its effectiveness. When the above disturbances occur violently and frequently, the integral action of cascade control would fail. This would cause fluctuations on the steam flow-rate and the supplied water temperature, or even lead to serve system resonance. To solve the above problems, in this paper, considering the heat exchange process runs near its operating point, low-order linear models and virtual unmodeled dynamics are used to express plant model. By combining the dual-rate control technique and adaptive signal method, an adaptive dual-rate controller is proposed, whose inner loop feedback variable is the steam flow and whose outer loop feedback variable is the supply water temperature. The stability of the control system ia analyzed theoretically. A semi-physical simulation experiment using the mechanism model as the virtual plant. The result shows that the control method proposed in this paper has adaptive capacity without any identification, and that the supply water temperature can also be controlled within the target range of process requirements.1) 本文责任编委 姜斌

-

表 1 供水温度性能评价指标(℃)

Table 1 Evaluating indicator of supply-water temperature (℃)

超过区间最大值 超过区间绝对累积和 绝对误差累积和 误差均方差 本文控制方法 0 0 96.3753 0.2174 常规自校正PI串级 0.971 2.974 297.5423 1.9730 文献[6]控制方法 0.732 2.012 22.1754 1.2980 -

[1] 石兆玉.供热系统运行调节与控制.北京:清华大学出版社, 1994.Shi Zhao-Yu. The Adjustment of Heating System and Control. Beijing:Tsinghua University Press, 1994. [2] Zhang J, Sun H X, Zhang J T. Application of adaptive fuzzy sliding-mode controller for heat exchanger system in district heating. In: Proceedings of the 2008 International Conference on Intelligent Computation Technology and Automation. Changsha, China: IEEE, 2008. 850-854 [3] Wang S Y, Ji F, Du J L, Wang W B. Temperature control of heat exchange station based on ITGC. In: Proceedings of the 2010 International Conference on Intelligent Control and Information Processing. Dalian, China: IEEE, 2010. 394-397 [4] Pandey M, Ramkumar K, Alagesan V. Design of fuzzy logic controller for a cross flow shell and tube heat-exchanger. In: Proceedings of the 2012 International Conference on Advances in Engineering, Science and Management. Nagapattinam, Tamil Nadu, India: IEEE, 2012. 150-154 [5] Rauh A, Dittrich C, Aschemann H, Nedialkov N S, Pryce J D. A differential-algebraic approach for robust control design and disturbance compensation of finite-dimensional models of heat transfer processes. In: Proceedings of the 2013 IEEE International Conference on Mechatronics. Vicenza, Italy: IEEE, 2013. 40-45 [6] 贾瑶, 柴天佑.汽水板式换热过程区间串级智能控制方法.自动化学报, 2016, 42 (1):37-46 http://www.aas.net.cn/CN/abstract/abstract18794.shtmlJia Yao, Chai Tian-You. Interval cascade intelligent control in vaper-water plate-type heat exchange process. Acta Automatica Sinica, 2016, 42 (1):37-46 http://www.aas.net.cn/CN/abstract/abstract18794.shtml [7] Bobál V, Kubalčík M, Dostál P. Identification and self-tuning predictive control of heat exchanger. In: Proceedings of the 2013 International Conference on Process Control. Strbske Ples, UK: IEEE, 2013. 219-224 [8] Tian H, Wu Z K, Qi X J. Design and implementation of cascade fuzzy controller for secondary pipe network of heat exchange station. International Journal of Control and Automation, 2015, 8 (8):75-86 doi: 10.14257/ijca [9] 黄德先, 王京春, 金以慧.过程控制系统.北京:清华大学出版社, 2011.Huang De-Xian, Wang Jing-Chun, Jin Yi-Hui. Process Control Systems. Beijing:Tsinghua University Press, 2011. [10] 范家璐, 姜艺, 柴天佑.无线网络环境下工业过程运行反馈控制方法.自动化学报, 2016, 42 (8):1166-1174 http://www.aas.net.cn/CN/abstract/abstract18906.shtmlFan Jia-Lu, Jiang Yi, Chai Tian-You. Operational feedback control of industrial processes in a wireless network environment. Acta Automatica Sinica, 2016, 42 (8):1166-1174 http://www.aas.net.cn/CN/abstract/abstract18906.shtml [11] 何坤, 蔡瑞忠, 郝洪彬, 任丕莲, 李利.热网汽水换热站动态模拟.清华大学学报(自然科学版), 2003, 43 (12):1679-1682 doi: 10.3321/j.issn:1000-0054.2003.12.027He Kun, Cai Rui-Zhong, Hao Hong-Bin, Ren Pei-Lian, Li Li. Dynamic modeling of vapor-water heat exchanger. Journal of Tsinghua University (Science and Technology), 2003, 43 (12):1679-1682 doi: 10.3321/j.issn:1000-0054.2003.12.027 [12] 柴天佑, 张亚军.基于未建模动态补偿的非线性自适应切换控制方法.自动化学报, 2011, 37 (7):773-786 http://www.aas.net.cn/CN/abstract/abstract17475.shtmlChai Tian-You, Zhang Ya-Jun. Nonlinear adaptive switching control method based on unmodeled dynamics compensation. Acta Automatica Sinica, 2011, 37 (7):773-786 http://www.aas.net.cn/CN/abstract/abstract17475.shtml [13] 郑大钟.线性系统理论.第2版.北京:清华大学出版社, 2002. 213-216Zheng Da-Zhong. Linear System Theory (Second edition). Beijing:Tsinghua University Press, 2002. 213-216 [14] 梅生伟, 申铁龙, 刘康志.现代鲁棒控制理论与应用.北京:清华大学出版社, 2003. 42-44Mei Sheng-Wei, Shen Tie-Long, Liu Kang-Zhi. Modern Robust Control Theory and Application. Beijing:Tsinghua University Press, 2003. 42-44 [15] Oppenheim A V, Willsky A S, Hamid S. Signals and System (Second edition). London:Prentice-Hall, 1997. -

下载:

下载: