Plant-wide Process Operating Performance Assessment and Non-optimal Cause Identification Based on Hierarchical Multi-block Structure

-

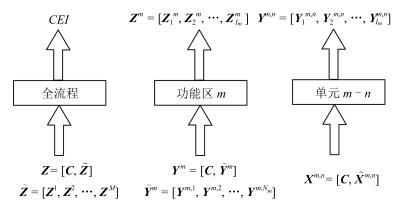

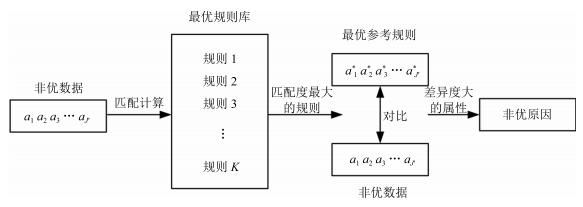

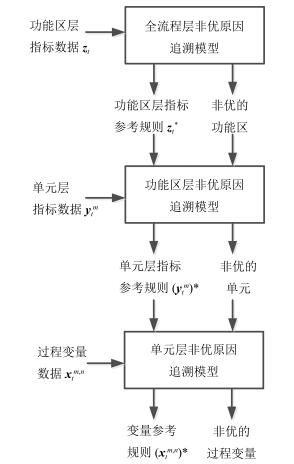

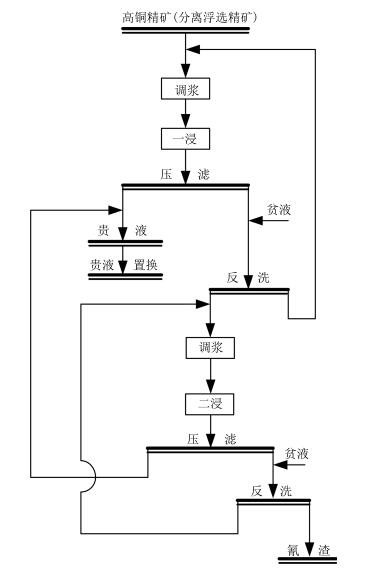

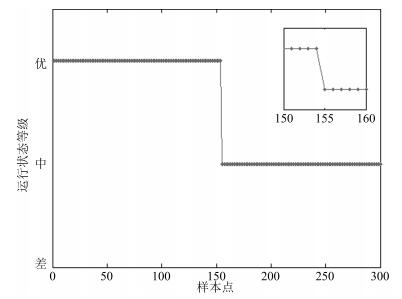

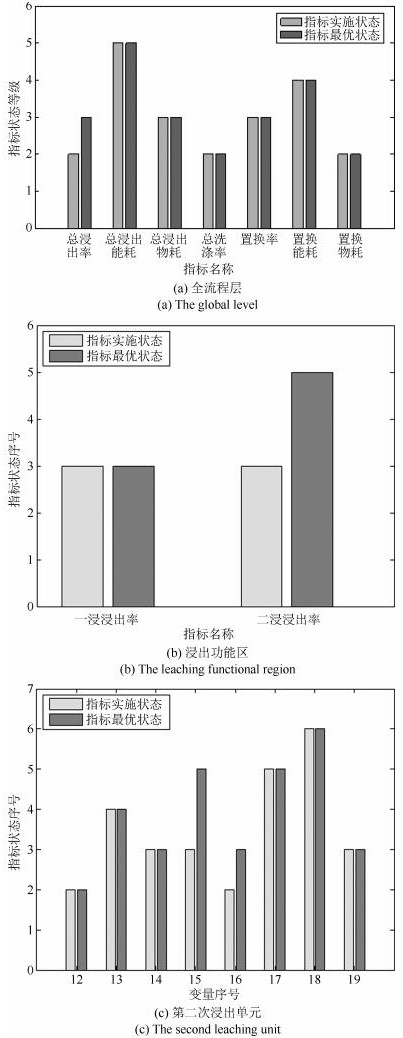

摘要: 过程运行状态评价是指在安全生产的前提下,对过程运行性能优劣程度做出评判,并对非优运行状态追溯原因,以指导操作人员进行生产调整.针对含不确定性的流程工业过程运行状态评价问题,本文提出分层分块评价结构.同时,考虑到实际生产过程中大量存在的不确定性信息,采用粗糙集对每个子模型进行建模,建立过程变量、工艺指标与综合评价指标间的关系.最后,将所提方法应用于一个金湿法冶金过程中,验证所提方法有效性.Abstract: Process operating performance assessment may determine the operating optimality degree and identify the cause of non-optimal operating performance, thus providing guidance for production adjustment. For the plant-wide process uncertainty, a novel hierarchical multi-block assessment framework is proposed in this paper. Due to the widely existing uncertainties in the plant-wide processes, the rough set is utilized to build an assessment model of each sub-block. The relations between process variables, technical indices and the comprehensive assessment index are extracted. Finally, the proposed method is applied to a gold hydrometallurgy process to illustrate its validity and feasibility.1) 本文责任编委 苏宏业

-

表 1 各层评价指标列表

Table 1 The assessment indices for each level

序号 指标名称 位置 1 一次浸出率 一次浸出单元层 2 一浸能耗 一次浸出单元层 3 一浸物耗 一次浸出单元层 4 二次浸出率 二次浸出单元层 5 二浸能耗 二次浸出单元层 6 二浸物耗 二次浸出单元层 7 一次洗涤率 一次洗涤单元层 8 二次洗涤率 二次洗涤单元层 9 总浸出率 浸出功能区层 10 总浸出能耗 浸出功能区层 11 总浸出物耗 浸出功能区层 12 总洗涤率 总洗涤率 13 置换率 置换功能区层 14 置换能耗 置换功能区层 15 置换物耗 置换功能区层 16 CEI 全流程层 表 2 湿法冶金过程变量表

Table 2 The variables of the gold

序号 指标名称 位置 1 矿石来料量 生产条件 2 初始金品位 生产条件 3 矿石平均粒径 生产条件 4 调浆后矿浆浓度 一次浸出单元 5 调浆后矿浆流量 一次浸出单元 6 一浸前调浆水量 一次浸出单元 7 一浸NaCN添加量 一次浸出单元 8 一浸后金氰离子浓度 一次浸出单元 9 一浸空气流量 一次浸出单元 10 一浸溶氧量 一次浸出单元 11 一浸矿浆密度 一次浸出单元 12 一次浸出单元 二次浸出单元 13 二浸前矿浆流量 二次浸出单元 14 二浸前调浆水量 二次浸出单元 15 二浸NaCN添加量 二次浸出单元 16 二浸后金氰离子浓度 二次浸出单元 17 二浸空气流量 二次浸出单元 18 二浸溶氧量 二次浸出单元 19 二浸矿浆密度 二次浸出单元 20 一洗前矿浆浓度 一次压滤洗涤单元 21 一洗后金氰离子浓度 一次压滤洗涤单元 22 一洗后滤液流量 一次压滤洗涤单元 23 一洗后滤液流量 一次压滤洗涤单元 24 二洗前矿浆浓度 二次压滤洗涤单元 25 二洗后金氰离子浓度 二次压滤洗涤单元 26 二洗后滤液流量 二次压滤洗涤单元 27 二洗后滤饼流量 二次压滤洗涤单元 28 脱氧塔1压力 置换功能区 29 流入置换压滤机贵液流量 置换功能区 30 流入置换压滤机贵液金氰离子浓度 置换功能区 31 锌粉添加量 置换功能区 32 锌粉平均粒径 置换功能区 33 贫液流量 置换功能区 34 贫液金氰离子浓度 置换功能区 表 3 RSHMM和RS评价正确率对比(%)

Table 3 The assessment accuracy rate comparison of RSHMM and RS (%)

建模数据总量 RSHMM的评价正确率 RS的评价正确率 1 500 68.0 32.5 3 000 81.7 58.7 6 000 92.3 76.1 12 000 94.1 87.3 15 000 95.3 95.2 -

[1] Ang B W, Su B, Wang H. A spatial-temporal decomposition approach to performance assessment in energy and emissions. Energy Economics, 2016, 60:112-121 doi: 10.1016/j.eneco.2016.08.024 [2] Sarri S, Zanni L, Popovic M, Le Boudec J Y, Paolone M. Performance assessment of linear state estimators using synchrophasor measurements. IEEE Transactions on Instrumentation and Measurement, 2016, 65(3):535-548 doi: 10.1109/TIM.2015.2510598 [3] Zhao C H, Gao F R. Critical-to-fault-degradation variable analysis and direction extraction for online fault prognostic. IEEE Transactions on Control Systems Technology, 2017, 25(3):842-854 doi: 10.1109/TCST.2016.2576018 [4] Gullo P, Elmegaard B, Cortella G. Energy and environmental performance assessment of R744 booster supermarket refrigeration systems operating in warm climates. International Journal of Refrigeration, 2016, 64:61-79 doi: 10.1016/j.ijrefrig.2015.12.016 [5] Ramanathan R. A note on the use of the analytic hierarchy process for environmental impact assessment. Journal of Environmental Management, 2001, 63(1):27-35 doi: 10.1006/jema.2001.0455 [6] Handfield R, Walton S V, Sroufe R, Melnyk S A. Applying environmental criteria to supplier assessment:a study in the application of the analytical hierarchy process. European Journal of Operational Research, 2002, 141(1):70-87 http://www.sciencedirect.com/science/article/pii/S0377221701002612 [7] Mustafa M A, Al-Bahar J F. Project risk assessment using the analytic hierarchy process. IEEE Transactions on Engineering Management, 1991, 38(1):46-52 doi: 10.1109/17.65759 [8] Khan F I, Abbasi S A. Techniques and methodologies for risk analysis in chemical process industries. Journal of Loss Prevention in the Process Industries, 1998, 11(4):261-277 doi: 10.1016/S0950-4230(97)00051-X [9] Saha T K, Purkait P. Investigation of an expert system for the condition assessment of transformer insulation based on dielectric response measurements. IEEE Transactions on Power Delivery, 2004, 19(3):1127-1134 doi: 10.1109/TPWRD.2004.829100 [10] Xu G, Yang Y P, Lu S Y, Li L, Song X N. Comprehensive evaluation of coal-fired power plants based on grey relational analysis and analytic hierarchy process. Energy Policy, 2011, 39(5):2343-2351 doi: 10.1016/j.enpol.2011.01.054 [11] Guo L J, Gao J J, Yang J F, Kang J X. Criticality evaluation of petrochemical equipment based on fuzzy comprehensive evaluation and a BP neural network. Journal of Loss Prevention in the Process Industries, 2009, 22(4):469-476 doi: 10.1016/j.jlp.2009.03.003 [12] Kumar S, Kaur T. Development of ANN based model for solar potential assessment using various meteorological parameters. Energy Procedia, 2016, 90:587-592 doi: 10.1016/j.egypro.2016.11.227 [13] Meruane V, Ortiz-Bernardin A. Structural damage assessment using linear approximation with maximum entropy and transmissibility data. Mechanical Systems and Signal Processing, 2015, 54-55:210-223 doi: 10.1016/j.ymssp.2014.08.018 [14] Thunis P, Clappier A. Indicators to support the dynamic evaluation of air quality models. Atmospheric Environment, 2014, 98:402-409 doi: 10.1016/j.atmosenv.2014.09.016 [15] Liu Y, Chang Y Q, Wang F L. Online process operating performance assessment and nonoptimal cause identification for industrial processes. Journal of Process Control, 2014, 24(10):1548-1555 doi: 10.1016/j.jprocont.2014.08.001 [16] Liu Y, Chang Y Q, Wang F L, Ma R C, Zhang H L. Complex process operating optimality assessment and nonoptimal cause identification using modified total kernel PLS. In: Proceedings of the 26th Chinese Control and Decision Conference. Changsha, China: IEEE, 2014. 1221-1227 [17] Liu Y, Wang F L, Chang Y Q, Ma R C. Operating optimality assessment and nonoptimal cause identification for non-Gaussian multimode processes with transitions. Chemical Engineering Science, 2015, 137:106-118 doi: 10.1016/j.ces.2015.06.016 [18] Pawlak Z. Rough sets. International Journal of Computer and Information Sciences, 1982, 11(5) 341-356 doi: 10.1007/BF01001956 [19] Pawlak Z. Rough Sets: Theoretical Aspects of Reasoning about Data. Dordrecht, Netherlands: Springer, 1991. [20] Zhong Z W, Mu L L. The integrated methodology of rough set theory and artificial neural network for safety assessment on construction sites. In: Proceedings of the 2011 International Conference on Intelligent Human-Machine Systems and Cybernetics (IHMSC). Hangzhou, China: IEEE, 2011. 105-109 [21] Zhou J G, Bai T. Credit risk assessment using rough set theory and GA-based SVM. In: Proceedings of the 3rd International Conference on Grid and Pervasive Computing Workshops. Kunming, China: IEEE, 2008. 320-325 [22] Zou X Y, Wang F L, Chang Y Q, Zhang B. Process operating performance optimality assessment and non-optimal cause identification under uncertainties. Chemical Engineering Research and Design, 2017, 120:348-359 doi: 10.1016/j.cherd.2017.02.022 [23] 王国胤. Rough集理论与知识获取.西安:西安交通大学出版社, 2001.Wang Guo-Yin. Rough Set Theory and Knowledge Acquisition. Xi'an:Xi'an Jiaotong University Press, 2001. [24] Hartigan J A, Wong M A. Algorithm AS 136:a k-means clustering algorithm. Journal of the Royal Statistical Society. Series C (Applied Statistics), 1979, 28(1):100-108 http://d.old.wanfangdata.com.cn/OAPaper/oai_doaj-articles_d9ef8caab2204fcde05264964740e263 [25] Wagstaff K, Cardie C, Rogers S, Schrödl S. Constrained k-means clustering with background knowledge. In: Proceedings of the 8th International Conference on Machine Learning. San Francisco, USA: Morgan Kaufmann Publishers Inc, 2001. 577-584 [26] 肖迪, 胡寿松.实域粗糙集理论及属性约简.自动化学报, 2007, 33 (3):253-258 http://www.aas.net.cn/CN/abstract/abstract13834.shtmlXiao Di, Hu Shou-Song. Real rough set theory and attribute reduction. Acta Automatica Sinica, 2007, 33(3):253-258 http://www.aas.net.cn/CN/abstract/abstract13834.shtml [27] 张迎春, 郭禾.基于粗糙集和新能量公式的水平集图像分割.自动化学报, 2015, 41(11):1913-1925 http://www.aas.net.cn/CN/abstract/abstract18766.shtmlZhang Ying-Chun, Guo He. Level set image segmentation based on rough set and new energy formula. Acta Automatica Sinica, 2015, 41(11):1913-1925 http://www.aas.net.cn/CN/abstract/abstract18766.shtml -

下载:

下载: